功率模块的可靠性,是指器件在一定时间内、一定条件下无故障的运行的能力,是功率模块最重要的品质特性之一。

要满足现代技术和生产的需要,获得更高的经济效益,必须使用高可靠性的产品,这样设计的产品才具有更高的市场竞争力。

那么如何才能实现高的可靠性呢?这可以分为设计阶段和批量生产两个方面去实现:

-

设计阶段考虑之一:封装材料的选取,比如芯片技术、焊接材料、外壳封装材料、芯片钝化层的材料;

-

设计阶段考虑之二:封装连接工艺的采用,比如焊接工艺、烧结工艺、键合线的几何形状、弹簧连接;

-

设计阶段考虑之三:芯片的布局,比如实现更好的均流,降低电磁干扰的影响;

-

批量生产中主要考虑稳定的工艺实现过程及其精准的控制。

在设计阶段对产品进行可靠性测试显得尤为重要。赛米控所有的产品都根据相应的国际标准进行了以下可靠性测试:

-

HTRB ,高温反偏测试

-

HTGB,高温门极反偏测试

-

H3TRB ,高温高湿反偏测试

-

HTS ,高温存储测试

-

LTS ,低温存储测试

-

TC ,热循环测试

-

PC ,功率循环测试

-

Vibration ,振动测试

-

Mechanical shock ,机械冲击测试

在整个测试过程中,必须对测试前、测试中、测试后的器件参数进行测量和对比。对IGBT而言,当测试参数出现以下变化时,就可认为出现失效:

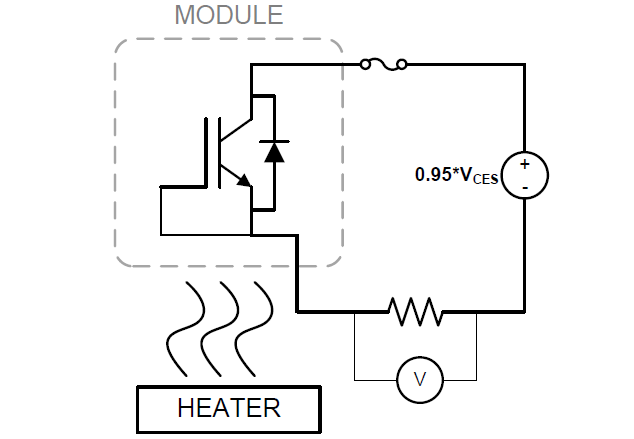

HTRB 高温反偏测试

高温反偏测试主要用于验证长期稳定情况下芯片的漏电流,考验对象是IGBT边缘结构和钝化层的弱点或退化效应。

测试标准:IEC 60747-9

测试条件为:1000个小时,95% VCE(max),125℃<Tc< 145 ℃

测试原理图如下:

在测试中,需持续监测门极的漏电流和门极开通电压,若这两项参数超出指定规格,则模块将不能通过此项测试。

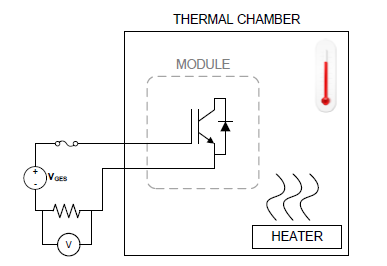

HTGB 高温门极反偏测试

高温门极反偏测试主要用于验证栅极漏电流的稳定性,考验对象是IGBT栅极氧化层。

测试标准:IEC 60747-9

测试条件为:1000个小时,VGE=±20V(+/-方向都需测试,各一半测试样品),Tj=Tj(max)

测试原理图如下:

在测试中,需持续监测门极的漏电流和门极开通电压,若这两项参数超出指定规格,则模块将不能通过此项测试。

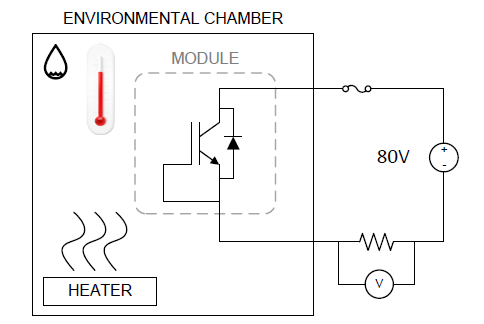

H3TRB 高温高湿反偏测试

高温高湿反偏测试,也就是大家熟悉的双85测试,主要用于测试湿度对功率器件长期特性的影响。

测试标准:IEC 60068-2-67

测试条件为:1000个小时,环境温度85℃,相对湿度85%,VCE=80V

测试原理图如下:

在这一项测试中,施加的电场主要用于半导体表面离子积累和极性分子的驱动力,但是为了避免测试过程中漏电流产生的温升降低相对湿度,所以对于IGBT器件,一般选用80V做为测试电压,这样能将芯片的自加热温度控制在2℃以内。

最近的应用经验表明,许多现场失效与湿度有着不可分割的关系,因此引入了高压高温高湿反偏测试的讨论,即HV-H3TRB测试。随着IGBT芯片的技术更新,漏电流变的更低,对于阻断电压为1200V或更高的器件,测试电压可调整为阻断电压的80%。这样,可保证功率模块在高湿度应用情况下具有更高的可靠性。

HTS 高温存储测试

LTS 低温存储测试

高温存储测试和低温存储测试主要用于验证模块的整体结构和材料的完整性,并确保与底板的绝缘性。比如塑料外壳、硅胶、芯片钝化材料、DCB中的陶瓷,橡胶材料等等。

测试标准:高温 IEC 60068-2-2

低温 IEC 60068-2-1

测试条件为:高温 1000个小时,环境温度:125℃;低温 1000个小时,环境温度:-40℃

测试原理图如下:

测试前后需对比模块的静态性能参数,特别是绝缘性能,还有需要检查模块外观是否发生发生裂纹等变化。

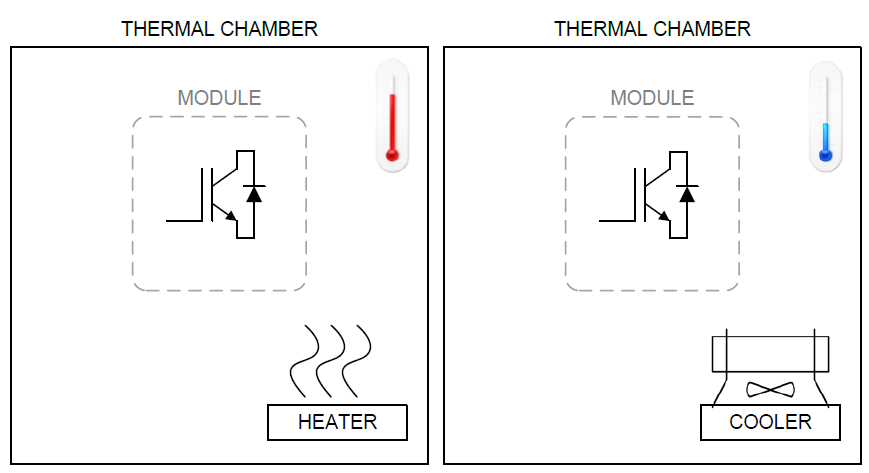

TC 热循环测试

热循环测试主要是模拟外界温度变化对功率模块的影响。赛米控公司采用双室气体环境试验作为温度循环试验,样品在升降机的帮助下在冷却室和加热室之间周期性地上下移动。试验器件是被动地冷却和加热,为了确保每一层材料达到热的平衡,循环时间相对较长。在测试过程中无需施加电压或电流。

测试标准:IEC 60068-2-14

测试条件为:最低存储温度:-40℃,最高存储温度125℃,共100个循环

测试原理图如下:

此项测试主要是验证模块的整体结构和材料,特别是芯片与DCB、DCB与基板之间的连接。由于每一种材料的热膨胀系数不一样(CTE),因此在这项测试中,较大面积的焊料层会受到最大的应力。实验前后需对比电气参数,特别是Rth(j-c),也可使用超声波扫描显微镜(SAM)对比评估焊料层的分层情况。

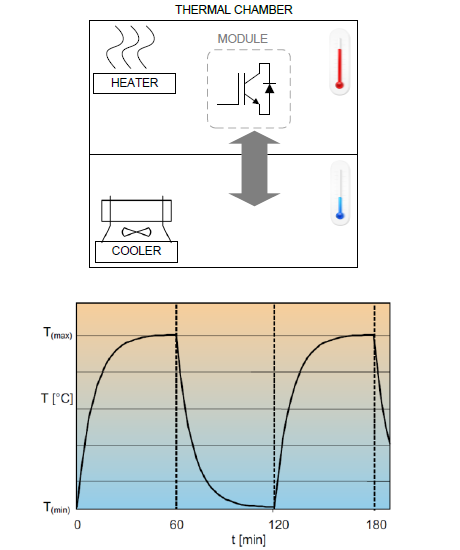

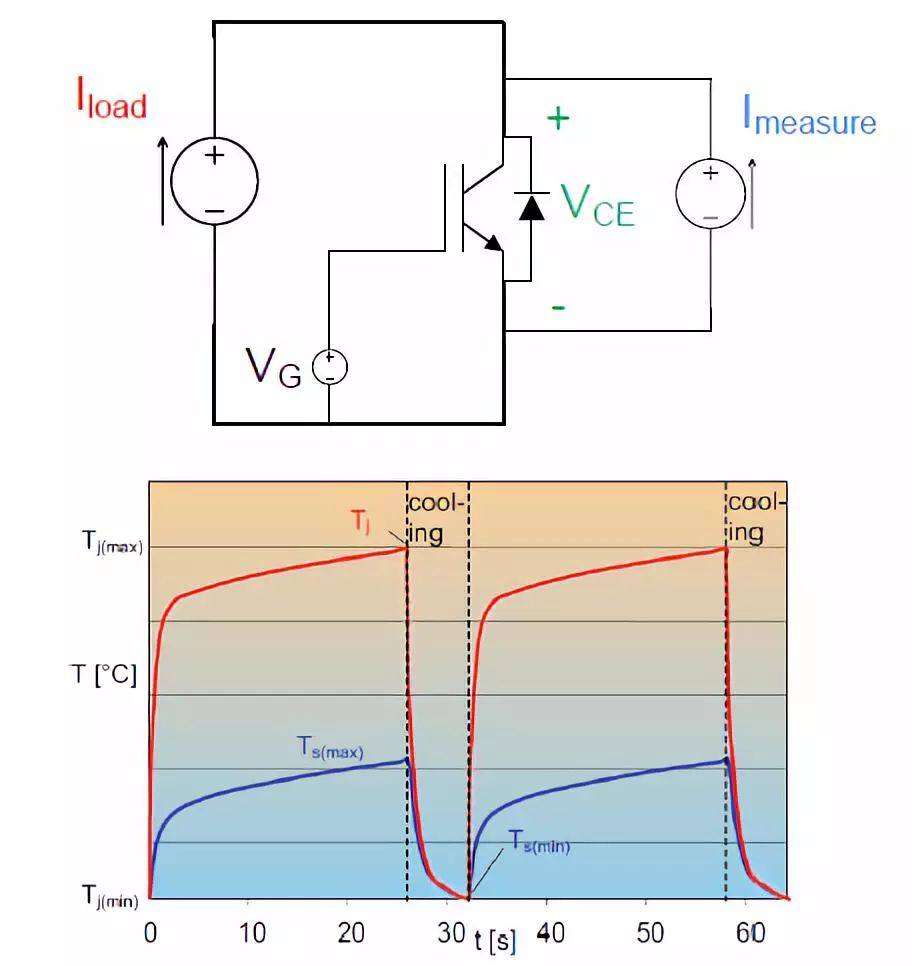

PC 功率循环测试

对比温度循环,在功率循环中,测试样品通过流过半导体的电流进行主动加热至最高目标温度,然后关断电流,样品主动冷却到最低温度。循环时间相对较短,大约为几秒钟。此项测试的焦点主要是验证键合线与芯片,芯片到DCB之间连接的老化。在热膨胀的过程中,由于芯片温度最高,因此与芯片相连的键合线和与DCB相连的焊接层受力最大。

测试标准:IEC 60749-34

测试条件为:ΔTj=100K,共20000个循环

测试原理图如下:

在测试中,需持续监测IGBT芯片的饱和压降和温度。标准功率模块中,键合线脱离和焊料疲劳是主要的失效机理,对于使用了先进烧结技术的模块,主要失效为键合线脱离。主要表现为IGBT芯片的饱和压降升高。同时也可使用超声波扫描显微镜(SAM)对比评估焊料层的疲劳情况。

赛米控创新的SKiN技术,用薄的柔性连接层替代了铝键合线,这也消除了经典模块结构中的一个弱点,大大地提高了模块功率循环的可靠性。

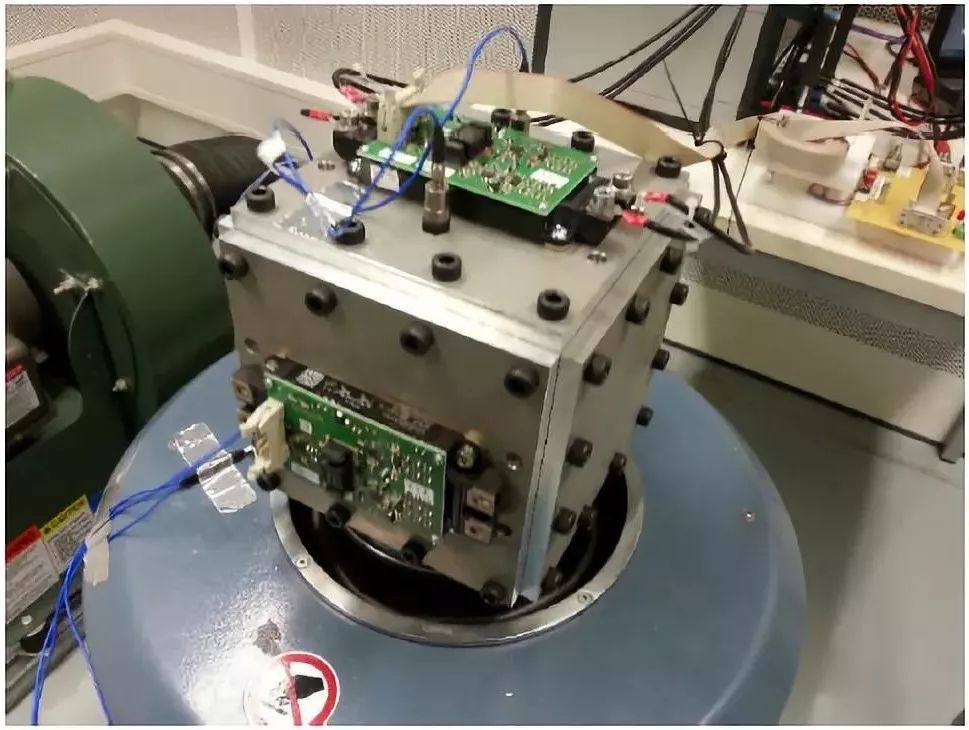

Vibration 振动测试

Mechanical shock 机械冲击测试

这两项测试都是用来验证机械结构的整体性和电气连接的稳定性。二者之间的区别在于,振动测试模拟的是运输、现场运行中的机械应力,所以对应测试的振动加速度较小,为5g,测试时间相对较长,X、Y、Z三个方向各振2个小时;而机械冲击测试模拟的是模块受到一个突然的较大的冲击,所以对应的振动加速度较大,为30g,测试时间相对较短,每个方向各振3次。

测试标准:振动 IEC 60068-2-6

机械冲击 IEC 60068-2-27

测试设备:

在试验过程中,需对所有电气连接的位置进行监测,同时试验前后对模块的外观和电气参数进行对比。

除了以上标准的可靠性测试项目,针对不同的产品和技术,赛米控会进行额外的可靠性测试项目。比如使用了弹簧技术的模块,额外有微振动测试、腐蚀性气体测试等等项目。

赛米控的封装技术处于世界领先水平,其产品的可靠性也在业界享有较好的口碑。赛米控在封装技术上不断地创新,1975年发明第一个标准的半导体功率模块,从此成为业界标杆。从传统的芯片焊接技术到银烧结技术,从铝键合线到柔性连接层烧结,从端子的焊接连接到弹簧连接,从模块整体的焊接结构到压接结构,再到最新的DPD(Direct Pressed Die)封装,每一个进步都推动了功率模块封装技术的发展,实现了功率模块可靠性的逐步提高。

参考文献:

-

A. Wintrich, U. Nicolai, W. Tursky, T. Reimann,“Application Manual Power Semiconductors”, 2nd edition, ISLE Verlag 2015, ISBN978-3-938843-83-3

-

SEMIKRON Qualification Report - SEMiX 3p

-

J. Lutz, H. Schlangenotto, U. Scheuermann, R.Doncker, “功率半导体器件- 原理、特性和可靠性”,机械工业出版社,2013

原文始发于微信公众号(赛米控电力电子):先进IGBT功率模块的可靠性测试

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊