连接技术可分为可分离的电气连接、有条件可分离的电气连接和不可分离的电气连接。

本文将讨论可分离的电气连接(螺丝和弹簧加载的触点)及有条件可分离的电气连接(焊接和压接)。螺丝连接在大中功率的IGBT模块中占主导地位,而焊料连接则常用于低功率的IGBT模块中。近年来,除了焊料连接,新的无焊料连接技术也已经应用在IGBT模块中,包括弹簧式和压接式安装技术。

所有这些连接技术是基于两个部件的连接,而这两个被连接部件在可靠性和电气应用中扮演着重要的角色。电流,电压,温度,污染和机械效应如振动及冲击都是影响选择合适连接技术的关键因素。在此基础上,用户需要为IGBT模块找到合适的连接部分。制造商会发布大量的应用信息和安装说明,使用户能够更好地使用电力电子器件。

1. 烧结效应

烧结效应可以描述为绝缘的电击穿。在可分离的电气连接中,由于污染或随着时间的推移,连接部件的表面可能产生烧结效应。烧结效应不会出现在有条件可分离的电气连接上比如锡焊和压接;也不会出现在不可分离的电气连接上。

在可分离连接部件之间的污染通常涉及部件表面的氧化。稀有金属连接部件如金(Au)或钯(Pd),当受到诸如有机物、被污染的空气或潮湿的空气侵蚀时,会形成一层很薄的约5nm的氧化层。另一方面,普通金属如铜(Cu),镍(Ni)和锡(Sn)很活跃,因此会形成几十纳米的氧化层。这意味着稀有金属是电气连接部件很好的材料,而普通金属更容易受到接触污染的影响。

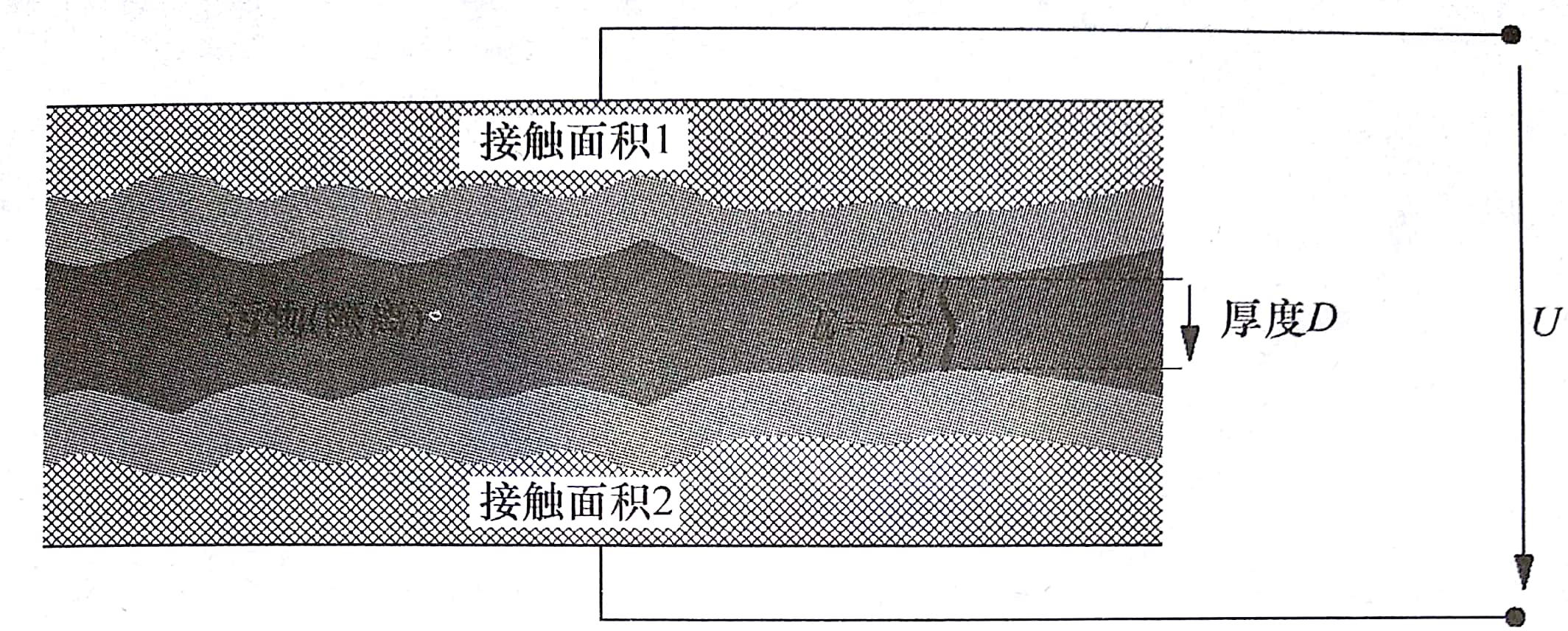

烧结效应清洗触点的方式有两种。如果电气连接端子已经绝缘,且承受的电压达到了临界值,即烧结电压,因此产生了临界电场,从而引发放大和隧道效应,也就会向绝缘层注入电子。在足够大的外界电场下,绝缘层内会产生一条导电路径。该物理过程的形成需要在普通金属表面形成一个很高的电场,比如,如果金属表面的绝缘层D为10nm,则电场需要达到E=108V/m。对于后面要讨论可分离的连接技术,这意味着内部的接触点上的电压U至少为1V。附加的外层接触部分如图1所示。

图1 附加的外层接触部分

一旦由于这种机理产生一条导电通路,可能会形成第二种导电机理。这种机理是基于电流和击穿点的热效应导致的导电通道扩张。第二种导电机理是在第一种导电机理的基础上形成的。

在IGBT模块的电源和控制端子中,接触部件上的污染不是很严重,因为其电压总是足够高且电流也通常是足够大的,因此能够清理接触点。但是这不适用于温度测量,测量电路的电压和电流相对较小。由于腐蚀或污染,烧结效应不能完全和透彻地解决接触阻抗增加的问题。

2. 螺丝连接

螺丝连接是IGBT模块中最常用的电气连接。当使用合理时,螺丝连接很可靠,也是所有大电流和高电压IGBT模块的主要连接技术。当电流达到200A,阻断电压达到1.2kV或更高时,由于印制电路板上的电气连接和走线的导电能力受到限制,这时在印制电路板上使用IGBT器件非常具有挑战性。螺丝连接的底座可以做得很大,因此接触电阻较低。大多数IGBT模块,电气连接是通过DCB热粘合到基板上,这样会冷却接触端子而且可以防止满负荷时热量通过接触端子传递。

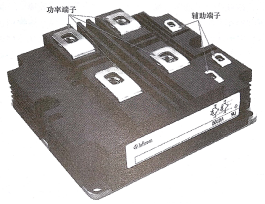

并不是只有电源端子采用螺丝连接,很多IGBT模块的电气辅助端子也通过螺丝连接。螺丝连接不仅仅是为了进行电气连接,也会提高模块的机械耐用性。功率端子和辅助端子采用螺丝连接的IGBT模块如图2所示。图3给出了英飞凌的PrimePACKTM系列模块的应用参考信息。

图2 功率端子和辅助端子采用螺丝连接的IGBT模块

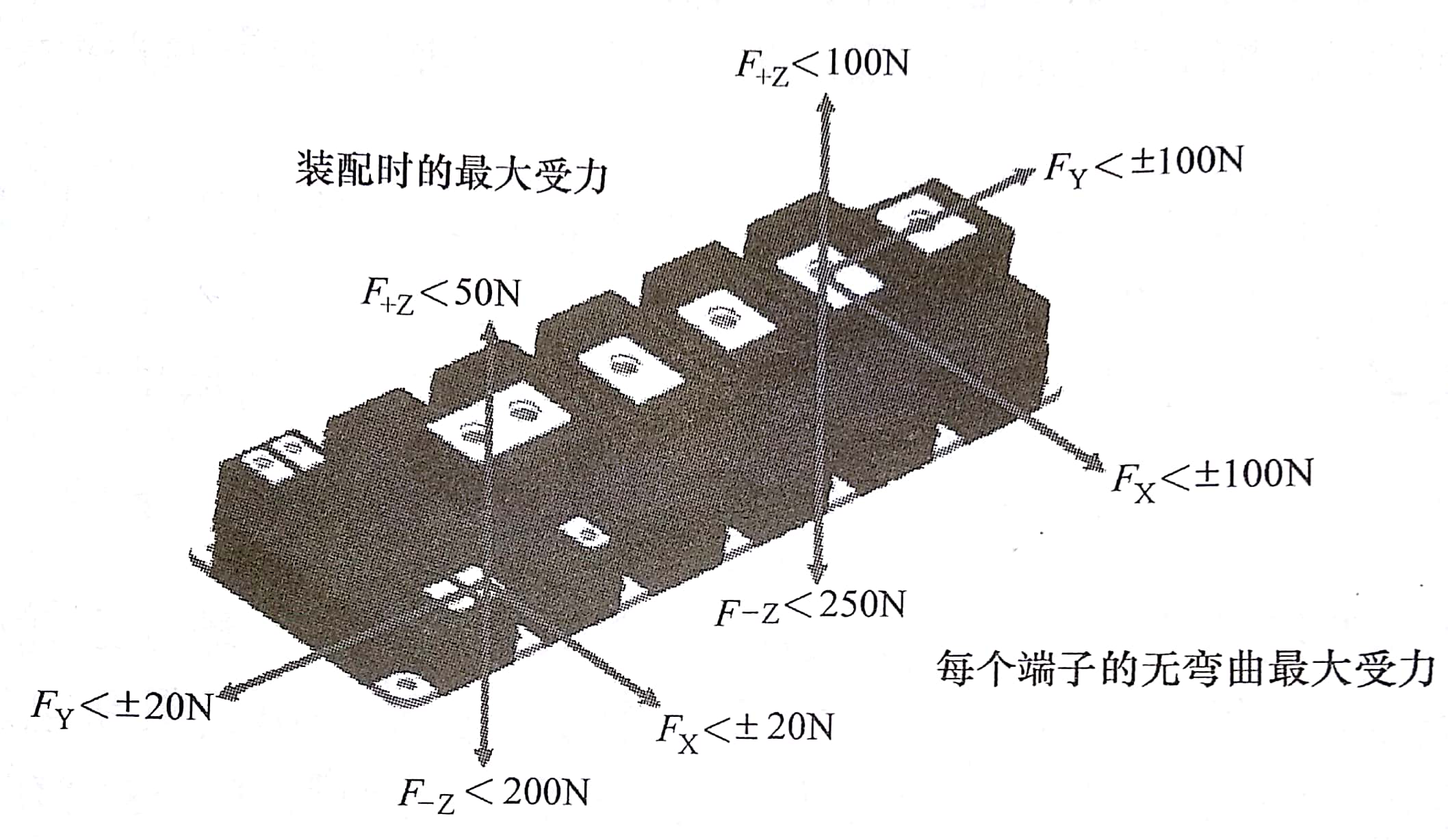

当安装模块时,使用规定的螺丝和力矩是很重要的,其说明可参阅相关的数据手册/或应用信息文档。这里要注意的是,制造商提供的数值适用于干式或无油安装。如果润滑螺丝或使用锁定漆,采用的螺丝力矩将和制造商给出的不同。此外,IGBT中的螺丝连接在实际用中受到一定的限制。制造商只允许在他们的产品中施加有限的拉伸、压力和扭转负载。IGBT模块因不当的机械问题而损坏并不少见,其原因就是由于负载或控制端子上受到超出许可范围的振动或力。

图3 英飞凌的PrimePACKTM系列模块的应用参考信息

3. 焊接连接

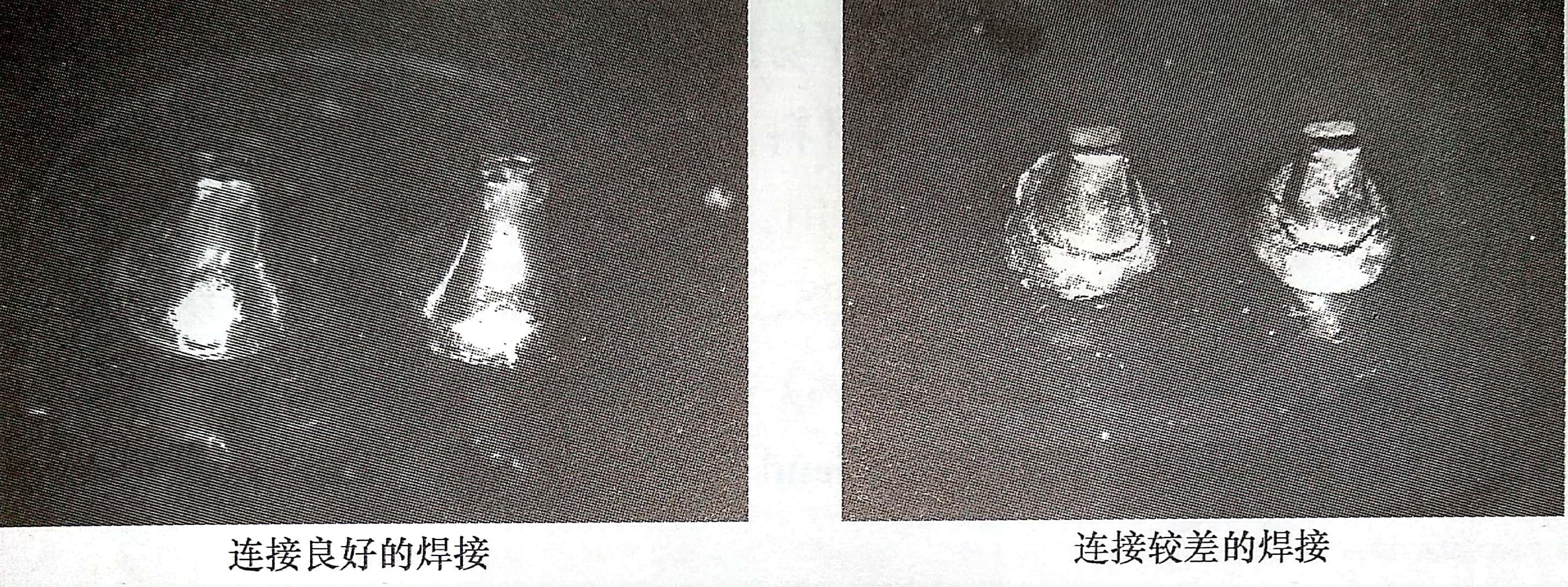

迄今为止,对于中小功率应用,焊接仍然是最常使用的IGBT模块连接技术。如果阻断电压不高于1.7kV且电流不大于200A,目前业界最常见的方案仍然是直接把IGBT模块焊接在印制电路板上。图4给出了印制电路板和IGBT模块的焊接。

焊接可以分为两类:硬焊和软焊。软焊分为有铅和无铅焊接。硬焊的温度在400~1000℃,因此不适合在电子领域中应用。而工作温度在230-400℃的软焊适用于该领域。

从可靠性的视角来看,焊接会造成一些潜在的问题。它们对温度冲击,机械变形很敏感而且容易折断。此外,还存在无法正确处理局部微电池的问题。RoHS标准的出台和实施,使这一问题更为突出。该条令禁止使用含铅焊料,虽然银可以作为替代品,然而,与铅相比,银的熔点要更高而且更硬,更脆。

图4 印制电路板和IGBT模块的焊接

IGBT器件可以焊接到印制电路板上。一般器件的焊接可通过可编程或非可编程的机器人或波峰焊来完成,但是IGBT元件通常仍是手工焊接,而且整个过程中不存在监控。IPC-A-610 DE给出了软焊必要的质量标准。

由于需要无铅焊接,很多制造商放弃了SnPh(锡-铅)焊料,而使用其他的焊料,包括Sn60Pb40,SnCu(锡/铜)或SnAgcu(锡/银/铜)。含铅焊料在190-250℃的温度范围进行焊接,无铅焊料在220-260℃的温度范围进行焊接。这使得处理窗口更小且焊接温度更高。

4. 插件连接

在电力电子中,插件连接主要用于IGBT组件信号连接,通常与螺丝连接配合使用。

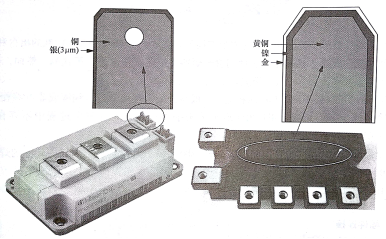

在插件连接中,接触起着关键作用。即使是现在,在IGBT器件中,只有低端的IGBT或门极控制信号通过插件连接。插件的材料很关键,它必须能够防止腐蚀且确保可靠性,即能够承受一定的机械负载如振动和热变化。触点通常是镀有银或镍/锡的铜,有时候也使用镍/金的黄铜。可以根据电力电子器件厂商的要求来选择合适的插件连接。图5给出了IGBT模块的接插件。

所有制造商都倾向于在34~80mm的IGBT半桥模块中采用2.8mm的易插连接器。这种连接器常用的标准尺寸为34mm、45mm、48mm、62mm和80mm的标准模块。

IEC 760规定了该2.8mm易插连接器:宽2.8mm,厚0.5mm,长8.6mm。然而,一些厂家也生产在长度和厚度上偏离标准的2.8mm易插连接器。

对于2.8mm连接器,可以采用不同的材料。连接器的基本材料是黄铜或磷/青铜,这些材料涂有锡或银。对于高达250℃的高温应用,也存在涂有镍的钢材接头。如果2.8mm连接器有塑料绝缘,应注意其中不含PVC、ABS、聚酯纤维或聚酯纤维绝缘,因为这些材料能够承受的上限温度仅有90℃。聚酰胺( nylon)能够适用于大于125℃的场合,所以是一个更好的选择。易插连接器的供应商包括Wieland- Werke AG、Gustav Klauke GmbH和Tyco E-lectronics。

图5 模块的接插件

5. 压接技术

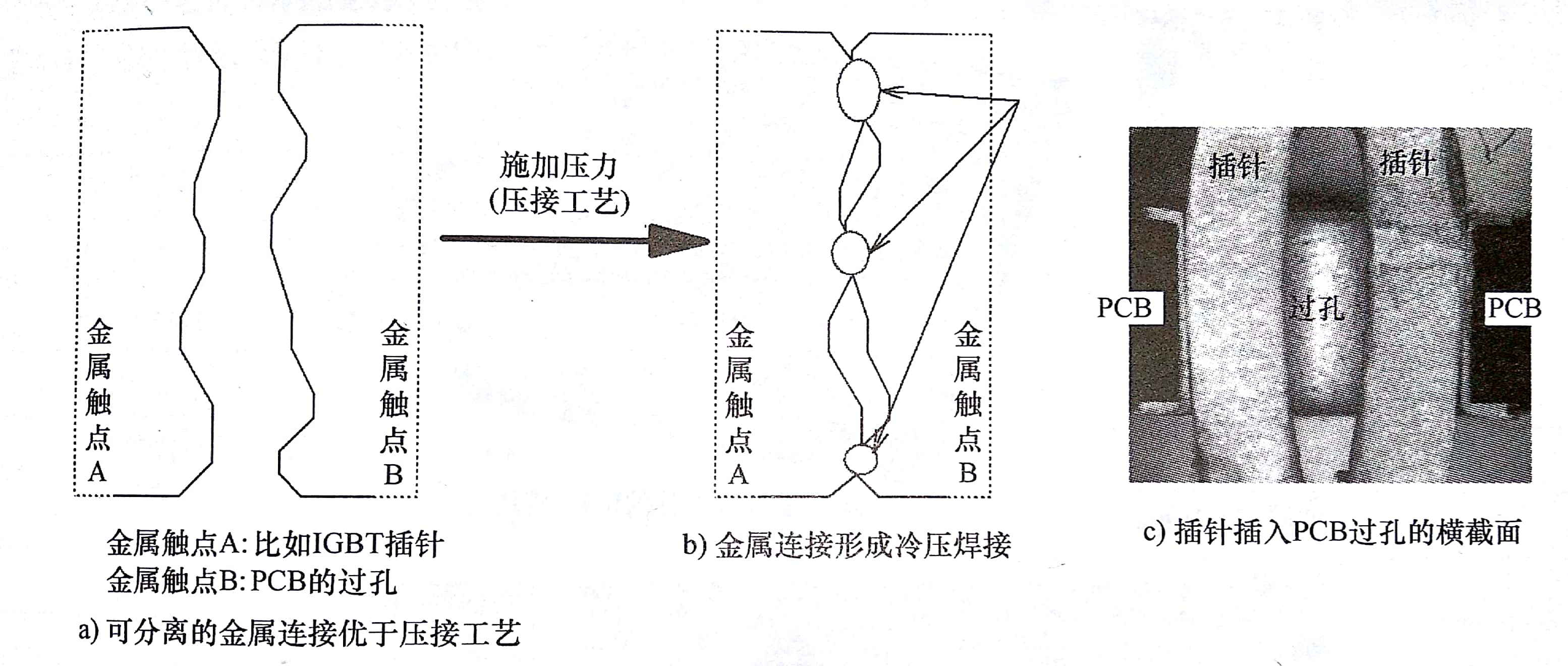

压接连接属于冷压焊接技术的范畴,可以实现可分离的连接。多年以前,冷压焊接就开始广泛地应用。近年来,冷压焊接开始应用于PCB中,从而通过更高的电流。压接连接可以代替螺丝,例如,现在模块的控制端子和负载端子可以采用压接连接。

20世纪40年代就提出了冷压焊的基本原理,如图6所示。工作过程如下:两种相同材料的金属接触面并不是100%平滑(见图6a)。当接触面相互接触时,电流仅通过一些直接接触点传输。由于外加压力的作用,导致金属一定程度的变形,这样就增加了接触点的有效面积(见图6b)。增大压力还会带来另一个优点:通过摩擦和烧结消除了金属接触面的氧化层,而且接触点与空气隔离,这样就不容易受外面的污染物如盐水或氧化性气体的影响。实际接触点的连接是通过金属原子晶体中的自由电子实现的,自由电子的运动可以超出接触点范围,因此产生了交叉连接。刚开始,这个连接还比较脆弱,几个小时之后,这种结构得到增强,会在接触区附近形成一个稳定的晶体结构。在压接工艺完成,形成可靠的连接之后,通过直接比较连接器的对外应力来验证连接。

图6 冷压焊的基本原理

在PCB上压入一个合适的接插件可以形成冷焊连接,该连接具有良好的气密性,而且在某些条件下可以分离。冷焊连接是接触点能够流通大电流和保证可靠性的基础。接触电阻可以低至0.1mΩ,使得每个插针可以通过的电流高达25A。通过多个插针的并联,IGBT电源模块可以处理150A甚至更大的电流。如果使用了镀锡的插针,镀锡PCB就达到RoHS条令规定的无铅要求。

必须使用一个压接工具把IGBT模块压到PCB中,或把PCB压到IGBT模块上。为了能够把IGBT模块压到PCB中,必须在模块的每一个引脚上施加指定的力。例如,对于图9b中所示的叉形针,每个叉形针上受到的压力在75~81N之间。总压力的大小由PCB上引脚的数量决定。例如,如果在一个模块中有30个引脚,那么总压力在2.25-2.43kN。图7给出了PCB和模块压入引脚的冷焊。

图7 PCB和模块压入引脚的冷焊

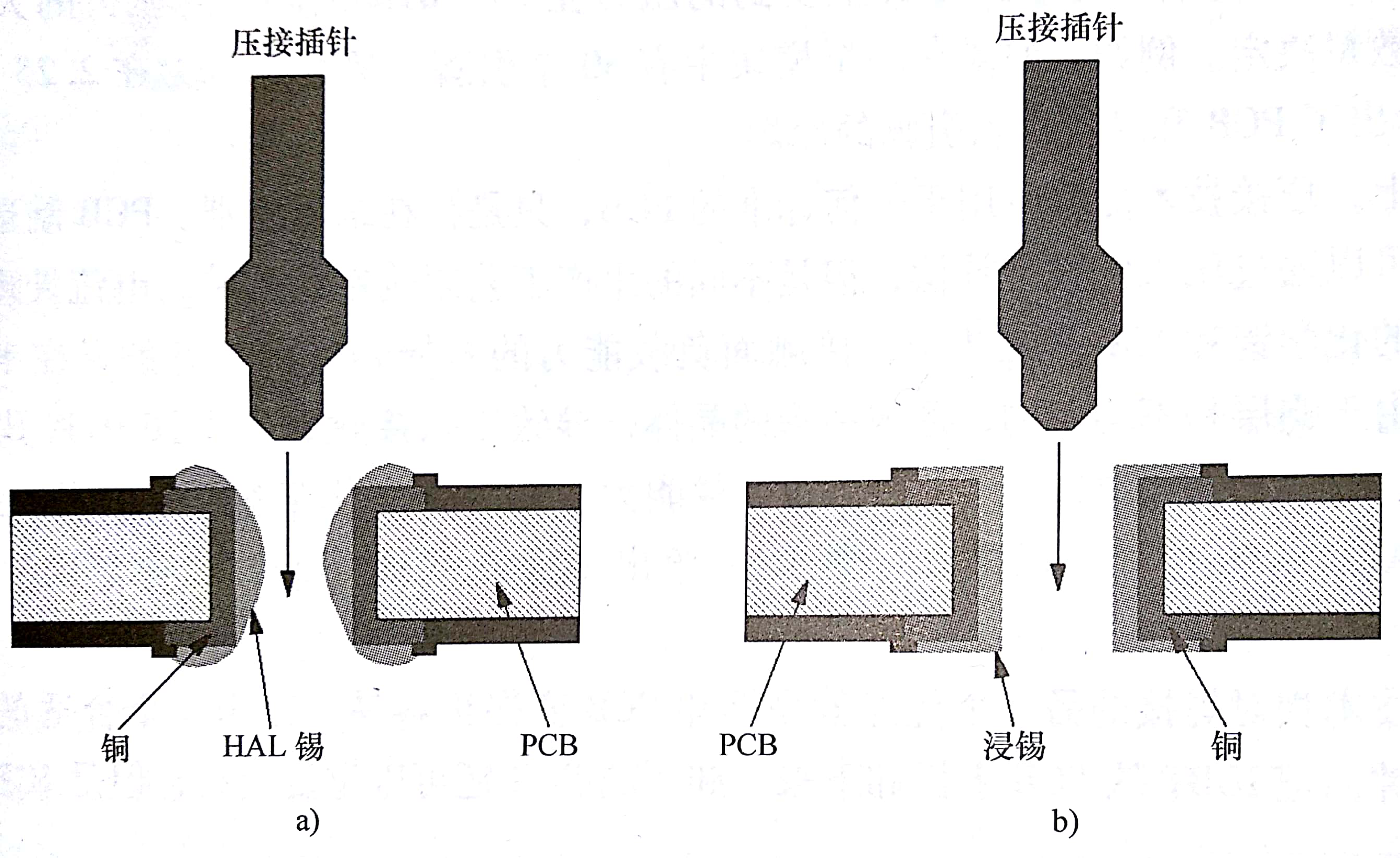

基本上,压接技术能够应用于任何标准的PCB,只是存在细微差别。PCB制造商提供的许偏差可以通过压入针进行补偿,但是不同的生产工艺影响接触区域的电流处理能力。在众所周知的化学锡和HAL工艺中,接触面负载能力的差异是可以预计的。在HAL/HASL工艺中,由于锡层是不均匀的,形成弓形的晶体,导致压入接触面和PCB的通孔之间粘合面积减小。也将最终影响这区域的电流承载能力。此外,在化学锡工艺中锡层厚度的公差比在HAL/HASL过程中低得多。图8给出了通过HAL/ HASL和化学锡工艺的PCB表面。

图8 通过HAL/HASL和化学锡工艺的PCB表面

压接技术相对焊接的另一个优点就是拆卸PCB变得很容易。借用一个合适的工具,能够在几秒钟内把IGBT从PCB上拆卸下来。卸下的PCB还可以重复使用,但是IGBT模块不能再使用压接连接,因为其引脚在第一次压接时已经产生变形。然而,这些模块能够焊接到PCB上。

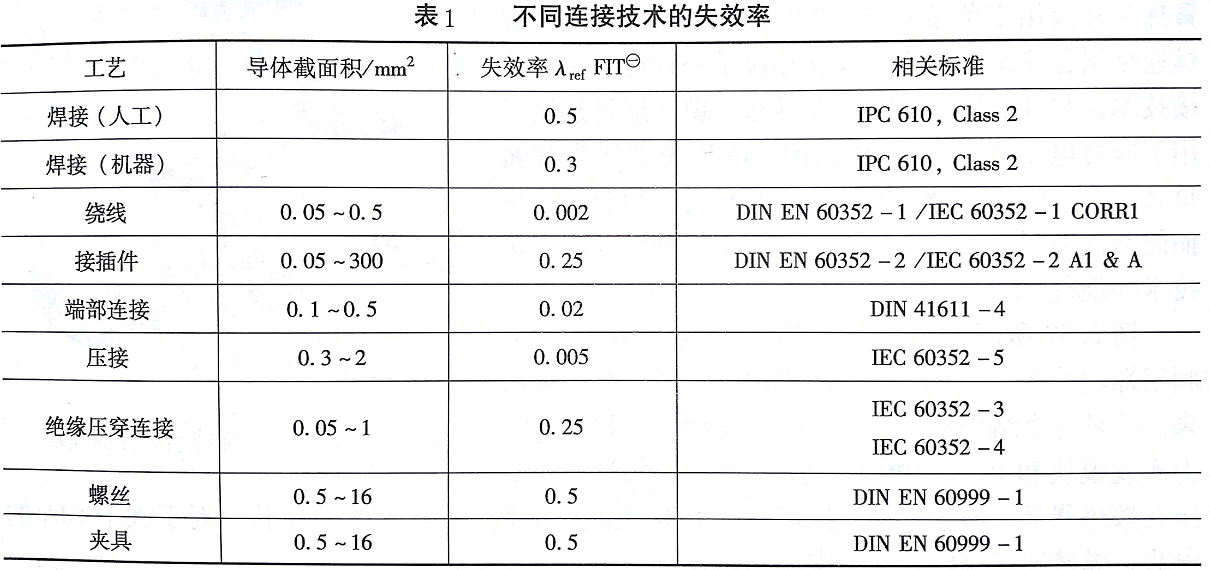

与其他常用连接相比较,压接技术更为可靠。表1列出了不同连接技术的失败率。

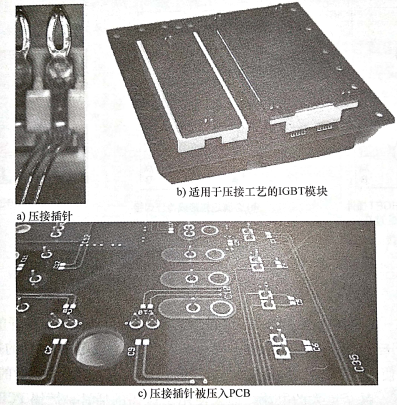

除了能够承载大负载的叉形插针,在电力电子领域还形成了另一种压接技术——ERNI连接。该技术由ERNI Electronics CmbH开发,用于信号连接的历史已经有几十年了。DIN 41612/IEC 60603-2标准规定了ERNI引脚的规格。ERNI连接可作为易插连接器或焊接连接的替代品,所以在IGBT电源模块中越来越受欢迎。PCB设计需求现在已经标准化。IEC60352-5中描述了PCB设计的FR4和ERNI插针的规格。图9给出了IGBT模块不同类型的压接引脚。

图9 IGBT模块不同类型的压接引脚

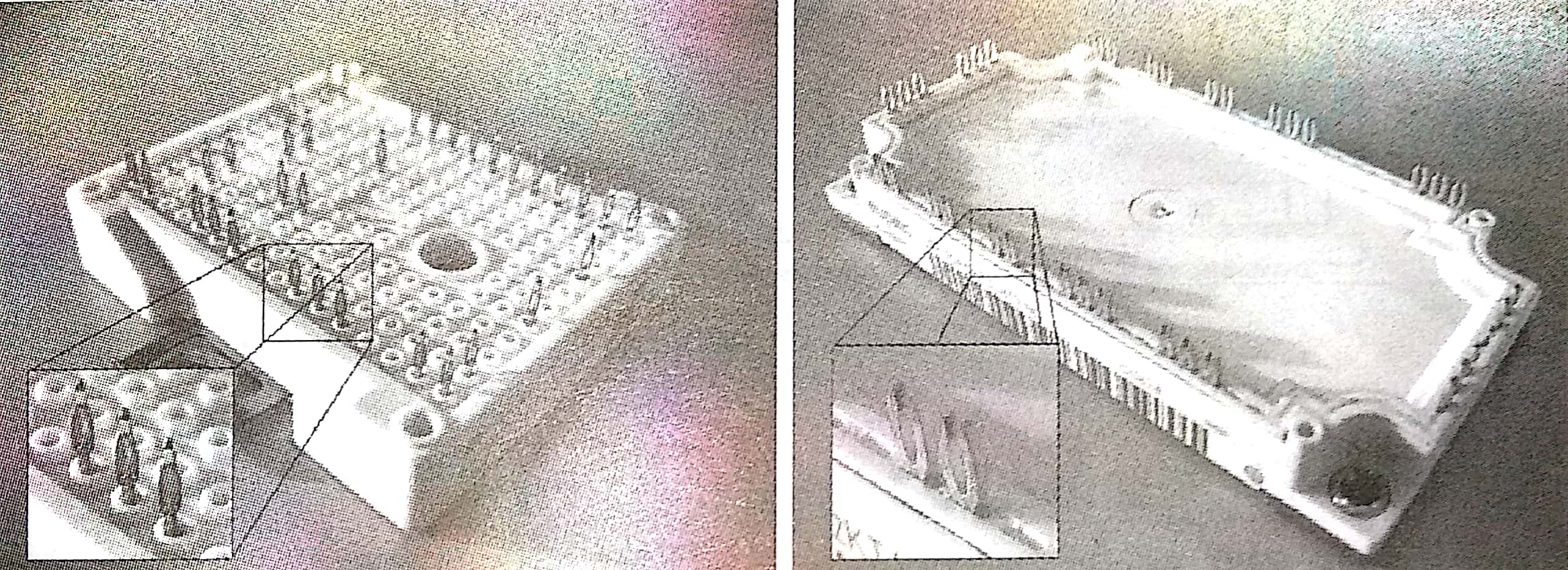

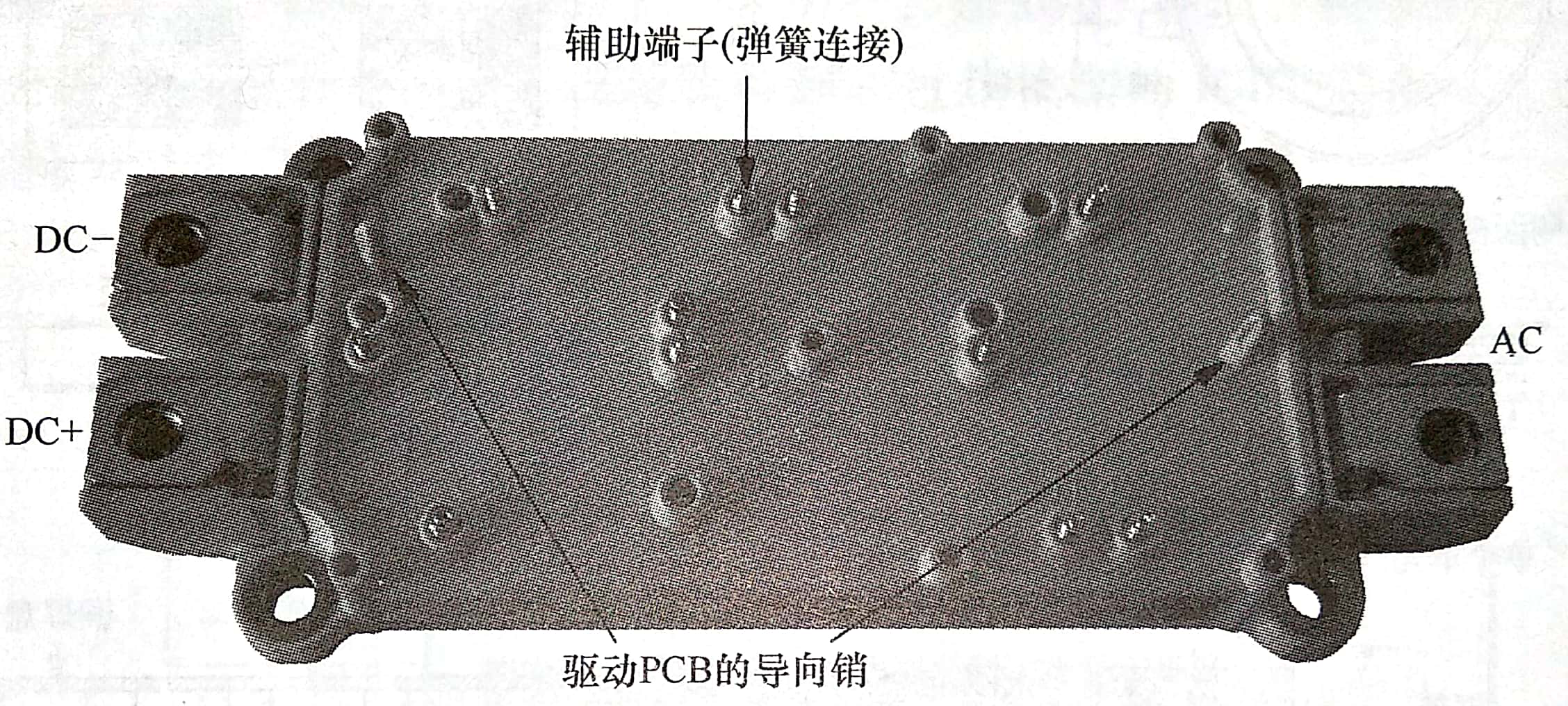

自从2009年以来,除了标准连接的IGBT模块,还特别研发了以压接安装为优化目标的模块。压入装置模块有两部分:压盘和模块。PCB放在压盘和模块之间。压接加工的同时把模块通过中央的螺杆装配在附加的散热器上。为压接装配特别设计的模块如图10所示。

图10 为压接装配特别设计的模块

6. 弹簧连接

在中小功率应用中,类似于压接和焊接技术,弹簧连接常应用于负载和或辅助端子的(后者常与螺丝连接组合使用)连接。弹簧连接是一种可分离的连接技术,并且能够多次安装和拆卸。现在这种连接只用于电力电子器件和PCB连接,PCB表面作为弹簧负载的一个连接部分。PCB表面的布局必须合理,从而能够抵消制造偏差;另外表面还要符合可分离连接技术的规范。

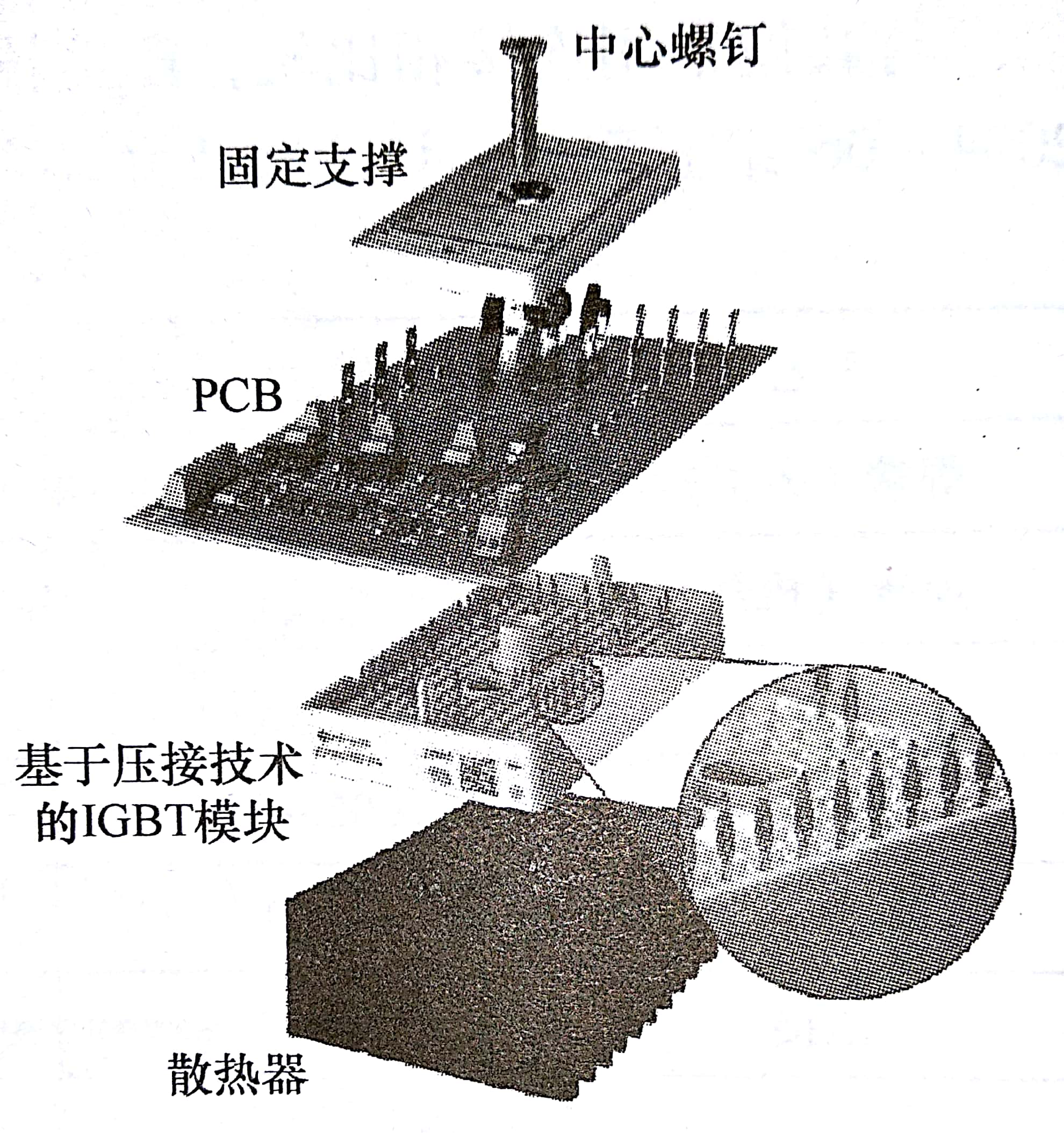

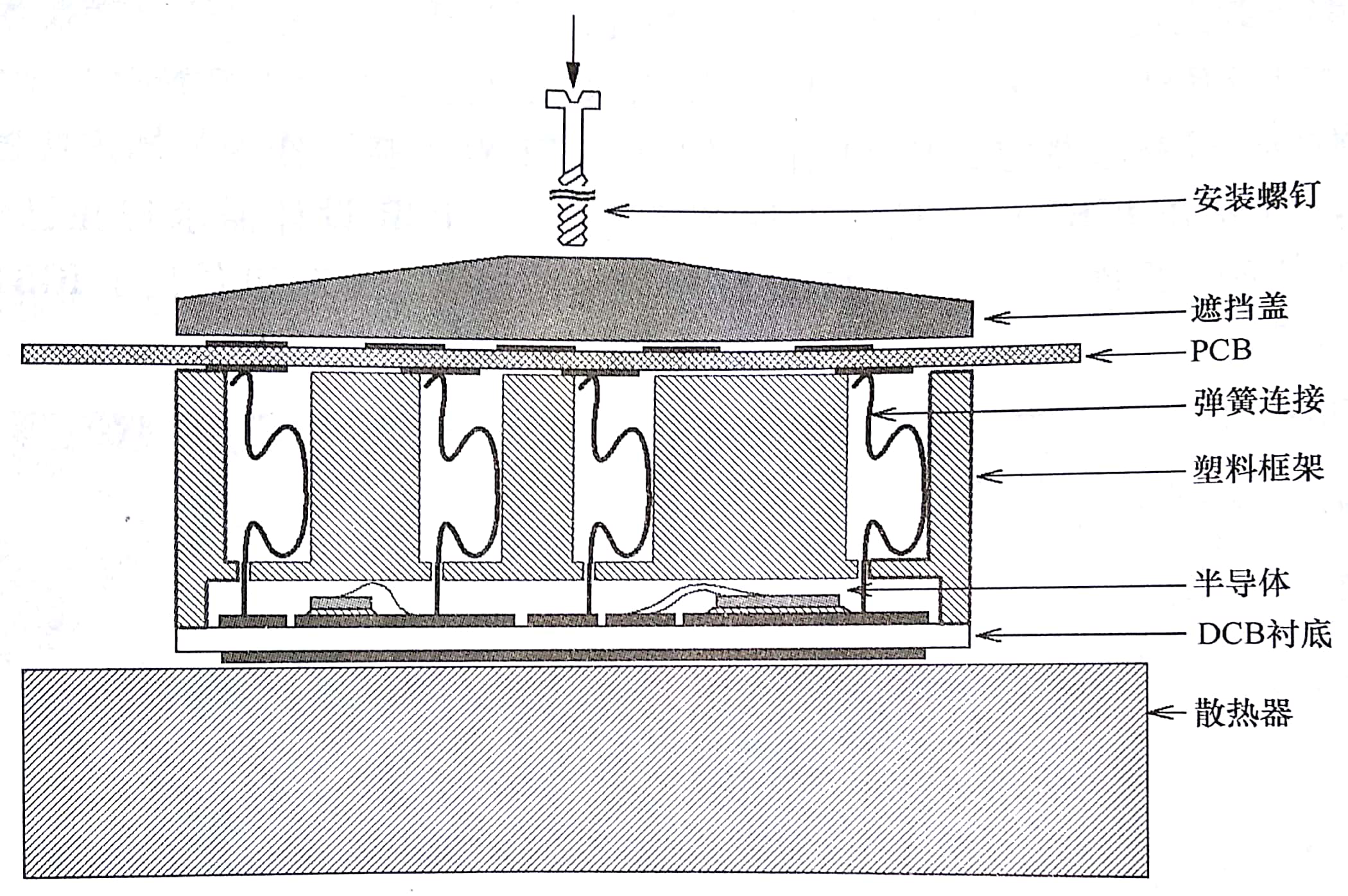

图11所示的弹簧连接实现了电和热的连接,利用螺丝产生的压力把PCB、IGBT和散热器连接起来。一旦这个结构装配完成,弹簧连接通过弹簧的压力实现模块和PCB的电气连接,同时把DCB紧紧地压在散热器上。通常,弹簧连接的一个接触点能够承受大约10A的电流。对于大于10A的电流,弹簧连接可以并联工作。

图11 弹簧连接示例

图12为 Semikron公司SEMIX®系列模块,该模块通过弹簧把PCB连接到模块内的DCB上。DCB通过螺丝连接到IGBT模块上。

图12 SEMiX®系列模块

为了保证接触电阻足够低,在弹簧及PCB表面的触点必须没有被氧化也没有受到其他污染。由于烧结效应对于承载负荷的连接是相对简单的,这样,如果有必要可以扩展接触点。但是,对于只有很小电流流过的接触点,例如测量温度的传感器的连接或测量IGBT去饱和电压的连接,烧结效应发挥不了作用。一种替代的方法是,在设计和结构上保证弹簧能够承受足够的压力(即垂直于接触点)。这样可以通过微运动分解原先的氧层,从而使接触产生一个直接的金属连接,这是唯一能够去除氧化层的方法。但是,在系统的寿命周期内,所需的压力必须保持允许的规格之内,否则微动效应(不要与烧结效应混淆)将导致微动腐蚀,这将大幅度增加连接点的电阻。

来源:海飞乐技术

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊