MLCC具备小体积、高容量、高可靠性、便于贴装,能够在恶劣的环境中保持稳定的性能,符合在狭小而严酷的汽车内部搭载电气与电子电路的要求,MLCC是准确、稳定地运行汽车上搭载的各种电气与电子电路不可或缺的部件。

一、车用MLCC的市场趋势

电动化、智能化、网联化、共享化正成为汽车新的发展潮流和趋势。在汽车"新四化"带动下,全球汽车用 MLCC 的用量快速增长。

图 汽车电动化、智能化、网联化、共享化

现代汽车使用了大量的MLCC,可以说是"MLCC的集合体"。普通燃油车单车的MLCC需求量约3000颗,混合动力和插电式混合动力车所需的数量约为12000颗,纯电动车需要的MLCC数量约为18000颗。纯电动车需要的 MLCC 数量约为普通内燃机汽车的 6 倍。

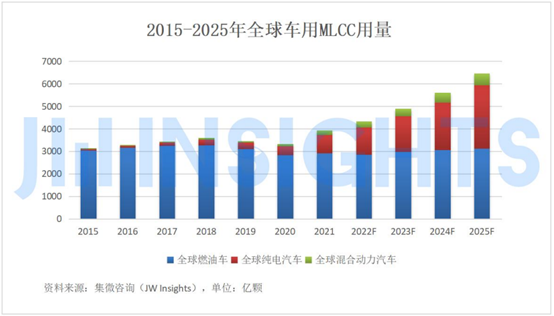

自动驾驶等级跃升结合汽车电动化的发展,大幅提升了MLCC的需求。据集微咨询预计,全球车规级 MLCC 用量将于 2025 年增长至约 6500 亿颗,是 2021 年用量的 1.6 倍;中国市场也处于快速增长状态,MLCC 用量将从 2021 年的约 1500 亿颗提升至 2025 年的超 2800 亿颗,占全球比重也将从 2021 年的 37.7% 提升至 2025 年的 43.5%

图 2021-2025年全球车用MLCC用量,来源集微咨询

此外,车规级MLCC技术壁垒极高,产品附加值高,获利更厚,大约是中端MLCC市场(消费电子)的10倍。因此,不少MLCC厂商都已开始将汽车市场作为新应用领域,重点技术攻关和产能转移。

目前,参与车规级MLCC竞争的企业很少,日本厂商处于垄断地位,村田、TDK、太阳诱电等日厂市占率在90%左右。以村田为首的日韩厂商,已逐步放弃低端市场,转向利润率更高的高端MLCC产品,车规级MLCC已成为大厂必争的细分领域。以微容电子、风华高科、宇阳科技等为代表的国内MLCC生产厂商也纷纷布局车用市场,并取得一定突破。

二、车规级MLCC的高要求

1、安高可靠性

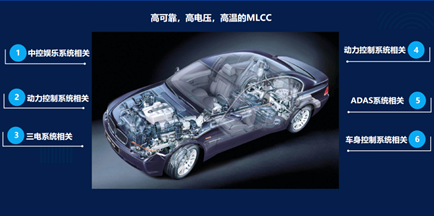

由于汽车的安全性和可靠性事关人的性命,因此对汽车上搭载的零部件要求十分严格,而MLCC会应用到汽车智能座舱、智能驾驶和三电系统的各个模块,所以对安装在汽车上的MLCC也有严格的要求。

车规级MLCC需要在高温(150℃以上)及低温(零下55度)的环境,弯曲强度等冲击传达的情况,高湿度(湿度85%)等极端环境中也能稳定运转,对安全性要求更高。同时还需要获得汽车电子零件信赖度考试规格AEC-Q200(车载用被动零件相关的认证规格)认证,生产标准苛刻,还需要通过各客户的严格检验,才能进行供应。

产品的开发和生产措施要以"零缺陷"为目标,同时也要求产品的使用寿命更长。有些手机用MLCC是以保证最短使用寿命5年以上为目标进行设计的。但是,车规级MLCC需要保证20年以上。为了提高品质,即使是同尺寸、同容量的MLCC,车规级MLCC也需要更先进的技术和严格的生产体制,可以说,实现车载等级的技术门槛相当高。

2、小型化、大容量

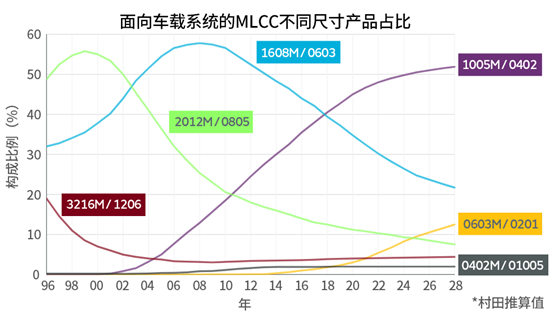

车用MLCC主要型号范围广,和智能手机中的MLCC一样,车规级MLCC要求小型化、大容量。目前,汽车高级辅助驾驶系统ADAS的系统级芯片SoC,平均 MLCC 要求容量是 2,000uF 左右,预计在1~2年内,其容量需要扩大到2倍以上。这意味着要使用 2倍以上的 MLCC,在有限空间内放入更多 MLCC的方法就是使用更小的尺寸。

在保持可靠性的同时,进一步提升小型化、大容量化、高耐压化、薄型化、低ESL化等,满足未来汽车的应用需求。兼具高品质、可靠性和小型、大容量的车规级MLCC,今后有望扩大应用。

图 车规级MLCC不同尺寸产品占比的变化,来源村田

三、车规级MLCC的关键技术

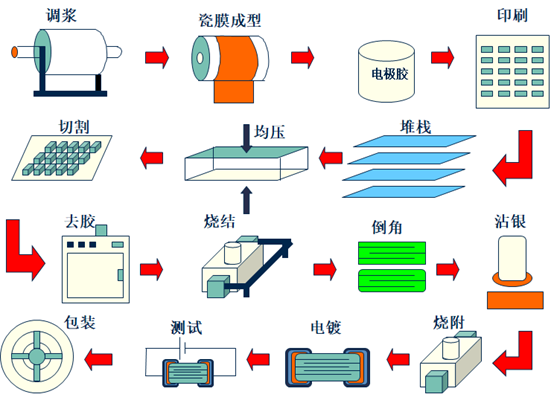

MLCC的制造从陶瓷粉末开始,将陶瓷粉末制作成液体浆料后喷涂成极薄的膜片,再把金属浆料印刷在陶瓷膜上并且多层堆叠,经过高温烧结后形成稳定的陶瓷体,再在陶瓷的两端封上金属外电极而形成的。对于车规级MLCC而言,更强调的是开发项目管理,通过产品可靠性设计和稳定的制程能力,来实现车规品的要求。

图 MLCC生产工艺流程

在流延工序中,流延膜片的光泽度及厚度必须保持高度的均匀性、稳定性和一致性,为后续的内电极印刷、多层电极堆叠、以及分尺寸切割等工艺提供合适的弹性与透气性。

车规级MLCC的印刷和叠层工序的控制也极为严格,机台设备控制精确到微米级,内电极印刷的均匀性、连续性,以及叠层的对位精度和精密度都将更精确地控制。烧结是MLCC制造的一个核心工序,直接影响产品的成型。

烧结是在1000℃以上的温度将陶瓷生坯烧结成瓷,因为烧结是陶瓷和金属内电极一起,而二者开始收缩反应的温度和收缩率是不同的,所以需要精准控制好烧结过程中的升温速率、烧结气氛成分和温度的均匀性。

在最后的MLCC成品测试过程中,除了百分之百检查容量、损耗、绝缘、耐压四个电性能外,车规级的可靠性试验验证的项目更多,试验条件及接收标准更严,抽样数更多,尤其是对于震动,弯曲等机械性能的要求,对于潮湿,工作温度等环境要求更为苛刻。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入MLCC交流群。

资料下载成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED