先进封装方向之无助焊剂凸点键合

作者:Semicon Solutions & 树先生

封面配图:

相信大家已经看过我们公众号中与回流焊以及热压键合相关的文章。特别是熟悉芯片回流焊(Mass Reflow)的工艺专家们,对助焊剂(Flux)都应该非常了解。在我们正常的理解中:没有助焊剂,则倒装焊封装形式的芯片与基板就无法焊接;没有助焊剂,则BGA产品的焊锡球也无法焊接道基板上。同样,在更为先进的热压键合中助焊剂可以去掉焊锡球的氧化层,从而防止虚焊(NON WET Open)的发生。在热压键合工艺中助焊剂起到了至关重要的作用。

助焊剂这么重要,为什么还有公司费力开发无助焊剂工艺呢? 我们从两个方面开讲:一,无助焊剂回流焊;二,无助焊剂热压键合。

一,无助焊剂回流焊:

回流炉看似简单,实则复杂。当前半导体封装常用的回流炉设备主要来自两家企业:BTU和Heller。而本文要讲的无助焊剂回流焊就来自Heller公司,而且据说Heller公司是世界上第一家提供该设备的供应商。

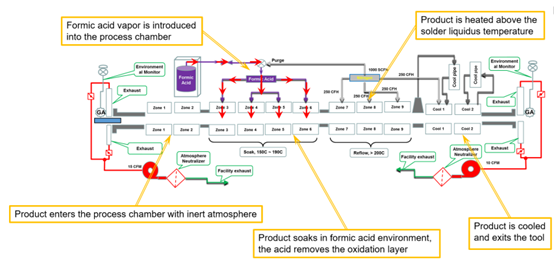

图1,Heller公司生产的1936型无助焊剂回流炉

如图1所示,设备外观与普通回流焊中使用的氮气炉无明显差异。而其内部大有乾坤,如图2所示:首先,产品被惰性气体保护送入甲酸气体处理区,焊锡球表面氧化层被反应完全,而此时温度在150℃至190℃之间,也成为SOAK区,低于焊锡球熔点。接着,在同一个大的炉腔内,产品被传送网送至回流区(回流腔体温度在250℃左右)。最后,产品经过冷却区快速降温。

图2,Heller 无助焊剂回流炉中内部示意图

该设备主要设计难点在于甲酸气体的控制,酸性气体泄露等极易引起安全事故。该设备的优点也很明显,由于没有助焊剂蒸汽残留,设备的维护保养工作将会变的更为轻松。也不会产生助焊剂残留物低落在产品上造成产品外观缺陷的问题。

二,无助焊剂热压键合:

封面所示的无助焊剂热压键合工艺是KnS (库力索法Kulicke & Soffa)公司研发的工艺。本文也主要参考了他们的一篇学术报道。回到开发这种新工艺的原因:助焊剂对热压键合非常不友好。这种非常不友好主要体现在以下几个方面:

1. 影响机械精度:助焊剂容易挥发,在热压键合时助焊剂在高温下会形成助焊剂蒸汽,这些蒸汽会污染键合头使得键合头精准度降低。

2. 污染对位镜头:由于热压键合定位精度要小于1微米,因此键合头、芯片以及基板的定位异常重要。为了完成准确定位,需要使用多个摄像头进行定位。而高温下助焊剂蒸汽挥发会在短时间内污染定位用的相机镜头。大家可以想象如果让生产线操作员每几个小时就进入设备擦拭一次镜头,那对大批量生产来讲简直就是一种折磨。

3. 增加额外步骤来清除助焊剂:助焊剂残留需要热压键合后通过高压高温水冲洗,如果没有助焊剂则可以省去一个加工步骤。同时,高温高压水冲洗也会在基板的通电接触点或BGA焊锡球位置发生一些化学反应,为后道的工艺产生一些不确定性。

4. 芯片焊接区域助焊剂不完全清除导致环氧树脂填充时产生缺陷。特别随着晶圆制程的发展,BUMP之间的间距越来越小,当BUMP的间距小于50微米或更小时,通过高温高压水来清除助焊剂会变的越来越困难。

有这么多缺点,那么无助焊剂工艺就势在必行。半导体行业是用金子堆出来的行业,只要有需求就有公司可以满足。KnS在2021年就首先开发出了无助焊剂热压键合设备。我们接下来一起看看该设备是怎么做到的?

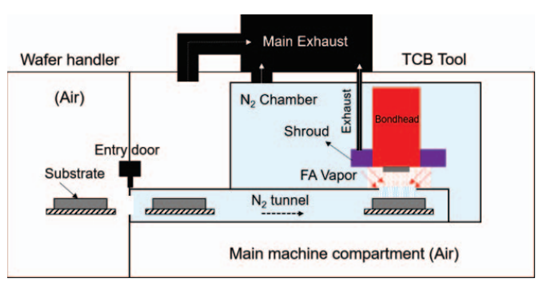

图3,无助焊剂热压键合示意图:具备惰性气体环境和甲酸气体 Main Exhaust: 主排风系统,N2 Chamber:氮气腔体, Shroud: 遮掩罩,FA Vapor: 甲酸气体,N2 Tunel: 氮气通道,Substrate:基板,Entry door: 进口门,Wafer Handler: 晶圆移动臂,Main machine compartment(Air): 主设备隔间(空气)

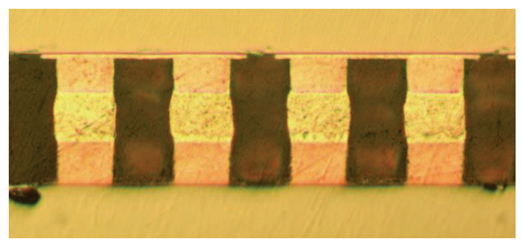

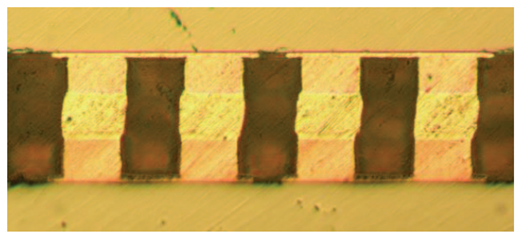

如图3所示,无焊剂焊接工艺在热压键合设备(TCB)中进行,其中包含内部可控环境腔室、氮气通道和安装在键合头上的一套甲酸气体传递系统。 整个流程为:基板放在基座上进行预加热,在氮气保护的通道中被传送到键合头下方。键合头将晶粒吸起,根据BUMP点进行对位,在升温的同时喷出甲酸气体将基板及晶粒上的BUMP氧化层去除,然后进行热压键合。实验结果如图4,5 证明该设备加工的大芯片(30mmx30mm), 小的BUMP 间距(55um 及80um)最终的键合效果完全可以与有助焊剂键合效果媲美。而且整体加工窗口宽,工艺稳定性强。

图4,晶粒边缘焊接横截面

图5,晶粒中心焊接横截面

最后,根据行业专家Semicon Solutions的看法,助焊剂的缺点将会在未来的先进封装工艺中变得越来越明显,这也是为什么众多领头羊公司在研究和开发无助焊剂工艺及设备。因此,无助焊剂工艺无论是在普通的回流焊还是在较为先进的热压键合的市场份额都会不断增加。作者水平有限,难免有不足之处,欢迎各位专家加群讨论。

参考网址及文献:

Fluxless Bonding of Large Area (>=900 mm2 ) Dies- Opportunities and Challenges, 2021