凸块制造技术是各类先进封装技术得以进一步发展演化的基础,在集成电路封装中具有重要意义。倒装(FC)、扇出型(Fan-out)封装、扇入型(Fan-in)封装、芯片级封装(CSP)、三维立体封装)(3D)、系统级封装(SiP)等先进封装结构与工艺实现的关键技术均涉及凸块制制造技术。硅通孔技术(TSV)、晶圆级封装(WLP)、微电子机械系统封装(MEMS)等先进封装结构与工艺均是凸块制造技术的演化和延伸。

- 凸块制造技术简介

凸块是定向生长于芯片表面,与芯片焊盘直接相连或间接相连的具有金属导电特性的凸起物。凸块工艺介于产业链前道集成电路制造和后道封装测试之间,是先进封装的核心技术之一。

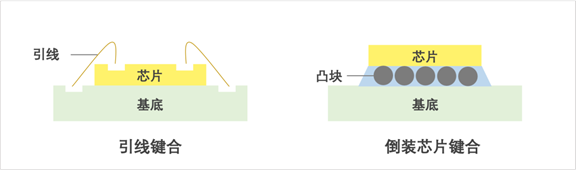

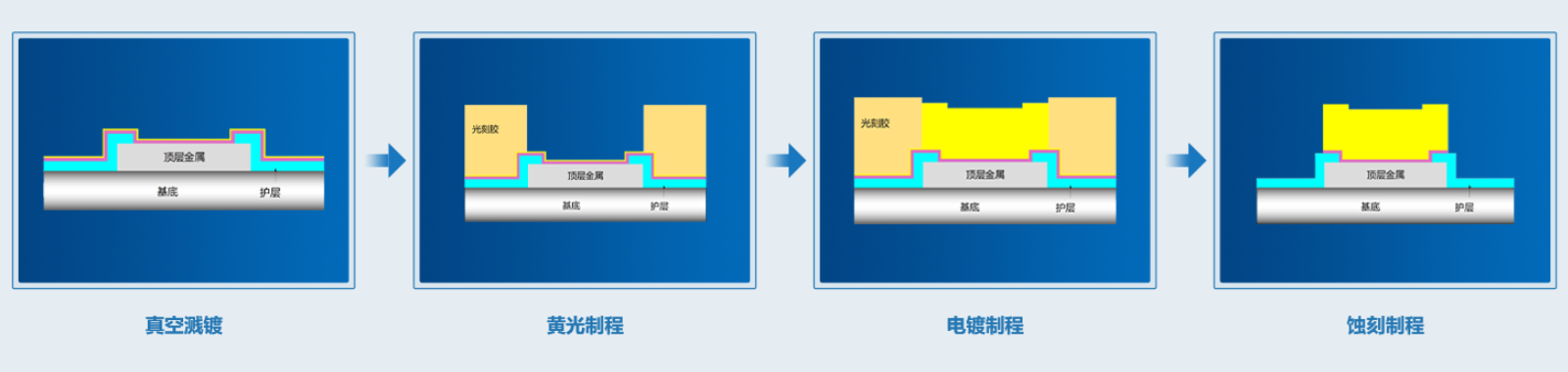

凸块制造过程一般是基于定制的光掩模,通过真空溅镀、黄光、电镀、蚀刻等环节而成,该技术是晶圆制造环节的延伸,也是实施倒装(FC)封装工艺的基础及前提。相比以引线作为键合方式传统的封装,凸块代替了原有的引线,实现了"以点代线"的突破。该技术可允许芯片拥有更高的端口密度,缩短了信号传输路径,减少了信号延迟,具备了更优良的热传导性及可靠性。此外,将晶圆重布线技术(RDL)和凸块制造技术相结合,可对原来设计的集成电路线路接点位置(I/O Pad)进行优化和调整,使集成电路能适用于不同的封装形式,封装后芯片的电性能可以明显提高。

二、凸块制造技术演变及发展历史

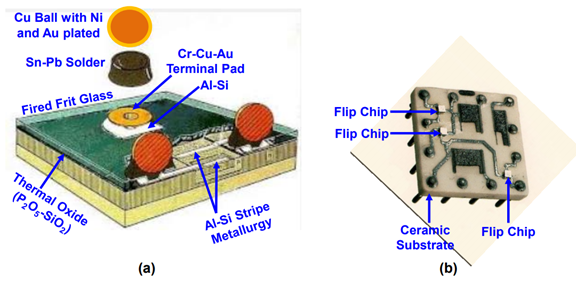

凸块制造技术起源于 IBM 在 20 世纪 60 年代开发的 C4 工艺,即"可控坍塌芯片连接技术"(Controlled Collapse Chip Connection'),该技术使用金属共熔凸点将芯片直接焊在基片的焊盘上,焊点提供了与基片的电路和物理连接,该技术是集成电路凸块制造技术的雏形,也是实现倒装封装技术的基础,但是由于在当时这种封装方式成本极高,仅被用于高端 IC 的封装,因而限制了该技术的广泛使用。

(a) IBM 的首个具有 3 个端子晶体管的倒装芯片组件;(b) IBM 首个在陶瓷基板上的倒装芯片组件(3 个芯片)

C4 工艺在后续演化过程中逐渐被优化,如采用在芯片底部添加树脂的方法,增强了封装的可靠性。这种创新使得低成本的有机基板得到了发展,促进了 FC 技术在集成电路以及消费品电子器件中以较低成本使用。此外,无铅材料得到了广泛的研究及应用,凸块制造的材料种类不断扩充。

在 20 丗纪 80 年代到 21 丗纪初,集成电路产业由日本转移至韩国、中国台湾,集成电路细分领域的国际分工不断深化,凸块制造技术也逐渐由蒸镀工艺转变为溅镀与电镀相结合的凸块工艺,该工艺大幅缩小了凸块间距,提高了产品良率。

近年来,随着芯片集成度的提高,细节距(Fine Pitch)和极细节距(Ultra Fine Pitch)芯片的出现,促使凸块制造技术朝向高密度、微间距方向不断发展。

三、凸块制造的主要技术类别

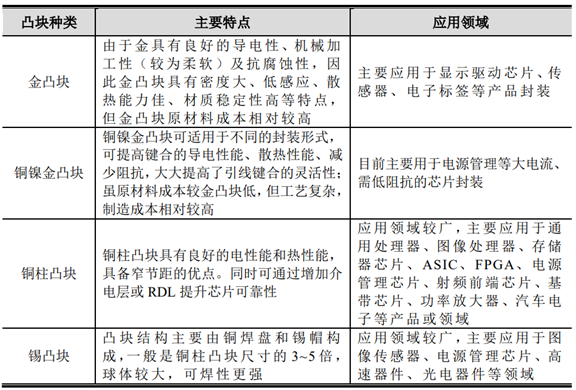

凸块制造技术是诸多先进封装技术得以实现和进一步发展演化的基础,经过多年的发展,凸块制作的材质主要有金、铜、铜镍金、锡等,不同金属材质适用于不同芯片的封装,且不同凸块的特点、涉及的核心技术、上下游应用等方面差异较大,具体情况如下:

1.金凸块

金凸块制造技术主要用于显示驱动芯片的封装,少部分用干传感器、电子标签类产品。目前,LCD、AMOLED 等主流显示面板的驱动芯片都离不开金凸块制造工艺,后续可通过倒装工艺将芯片倒扣在玻璃基板(Glass)、柔性屏幕(Plastic)或卷带(Film)上,利用热压合或者透过导电胶材使凸块与线路上的引脚结合起来。

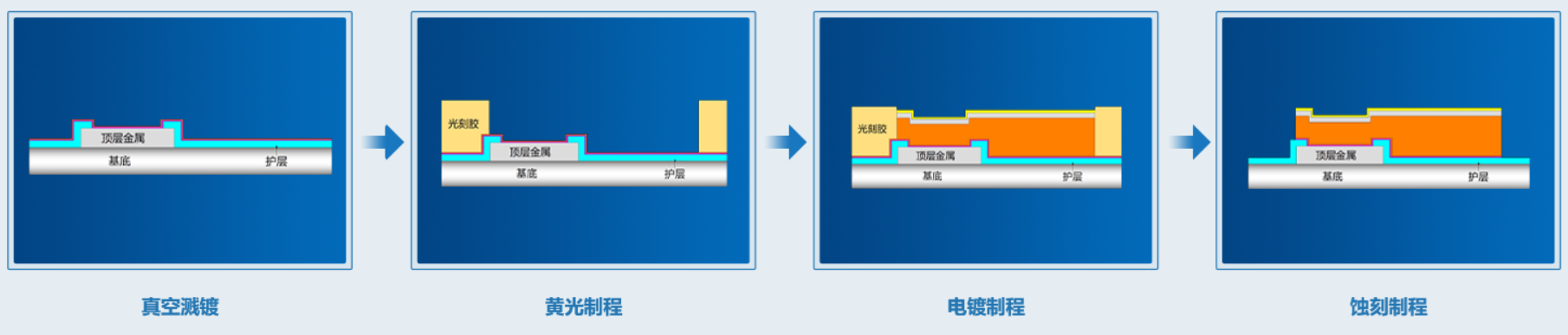

金凸块工艺流程

2.铜镍金凸块

在集成电路封测领域,铜镍金凸块属于新兴先进封装技术,近年来发展较为迅速,是对传统引线键合(Wire bonding)封装方式的优化方案。具体而言,铜镍金凸块可以通过大幅增加芯片表面凸块的面积,在不改变芯片内部原有线路结构的基础之上,对原有芯片进行重新布线(RDL),大大提高了引线键合的灵活性。此外,铜镍金凸块中铜的占比相对较高,因而具有天然的成本优势。

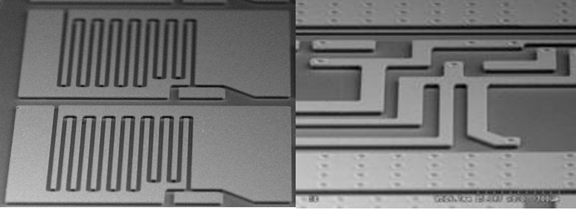

电子显微镜下的铜镍金凸块结构

由于电源管理芯片需要具备高可靠、高电流等特性,且常常需要在高温的环境下使用,而铜镍金凸块可以满足上述要求并大幅降低导通电阻,因此铜镍金凸块目前主要应用于电源管理类芯片。

铜镍金凸块工艺流程

3.铜柱凸块

铜柱凸块技术是新一代芯片互连技术,后段适用于倒装(FC)的封装形式,应用十分广泛。

电子显微镜下的铜柱凸块结构

铜柱凸块得益于铜的特性,拥有优越的导电性能、热性能和可靠性,日可满足环保要求。铜柱凸块具备窄节距的优点,铜柱的直径较锡球直径显著缩小,这样可使得芯片 I/O 引脚密度大幅提升,是先进制程的重要选择。此外,采用铜柱凸块技术在基板设计时可以减少基板层数的使用,实现整体封装成本的降低,与引线键合相比,整个封装成本可大幅下降。

铜柱凸块工艺流程

3.锡凸块

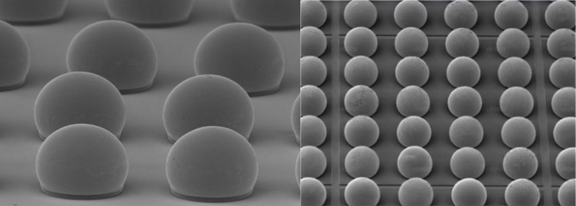

锡凸块结构主要由铜焊盘(Cu Pad)和锡帽(SnAg Cap)构成,锡凸块一般是铜柱凸块尺寸的 3~5 倍,球体较大,可焊性更强(也可以通过电镀工艺,即电镀高锡柱并回流后形成大直径锡球),并可配合再钝化和重布线结构,主要用于 FC 制程。

电子显微镜下的锡凸块结构

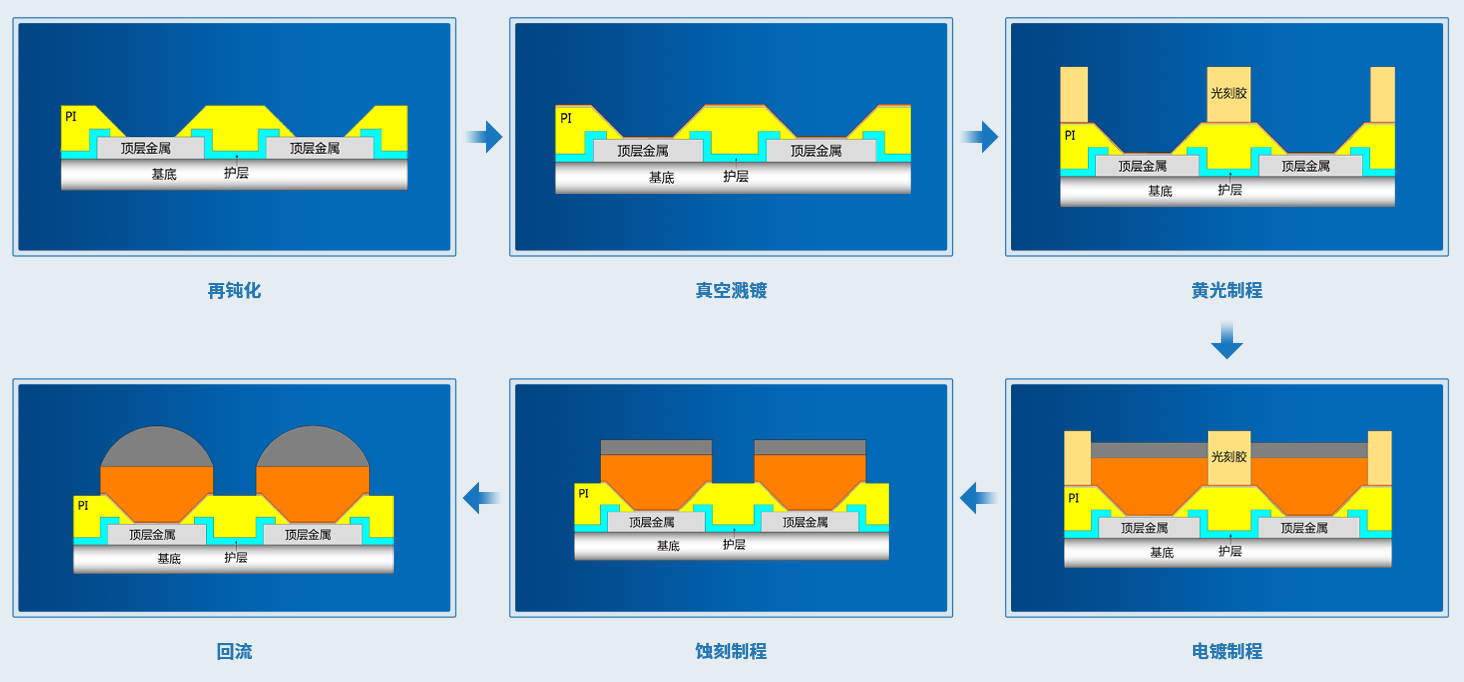

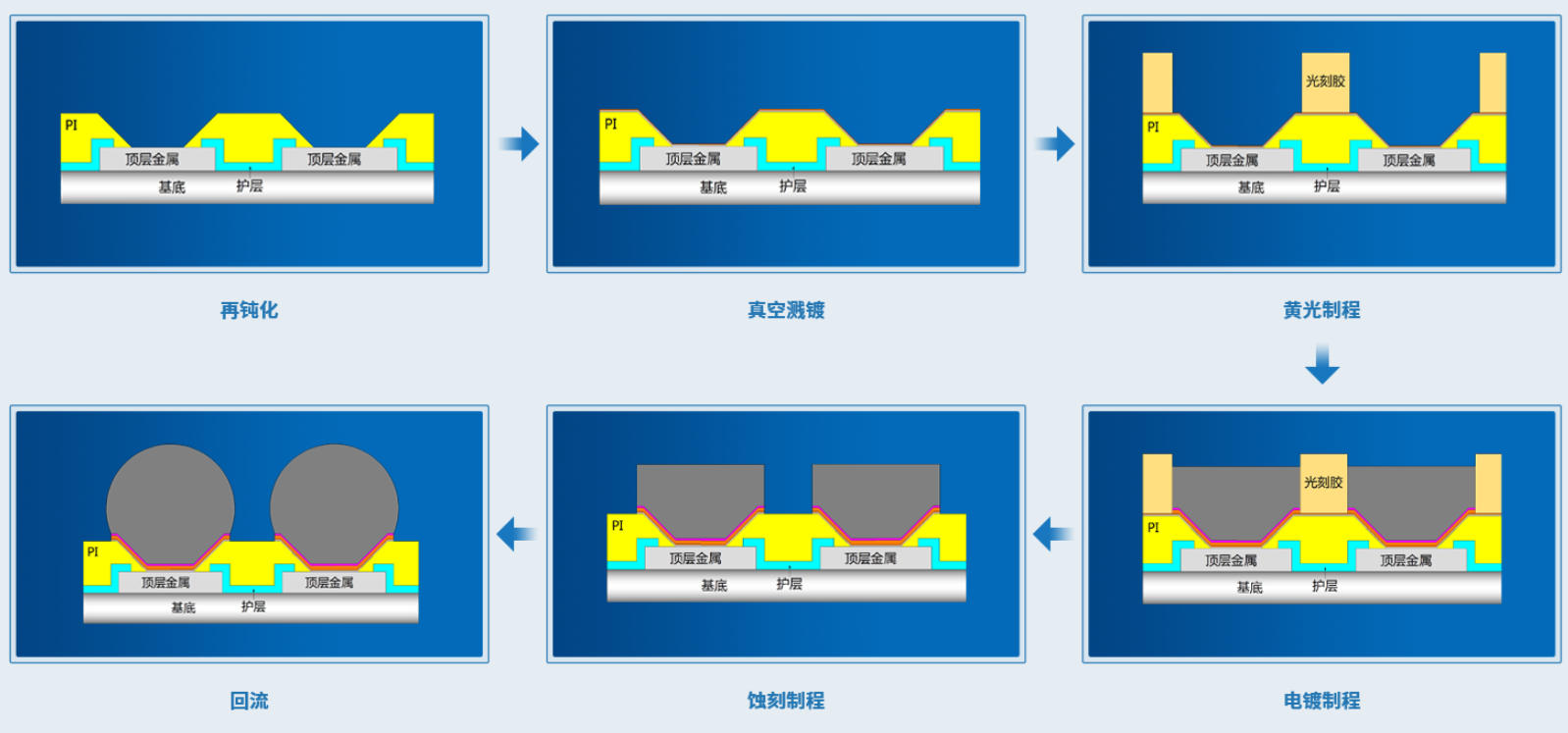

电镀焊锡凸块工艺流程

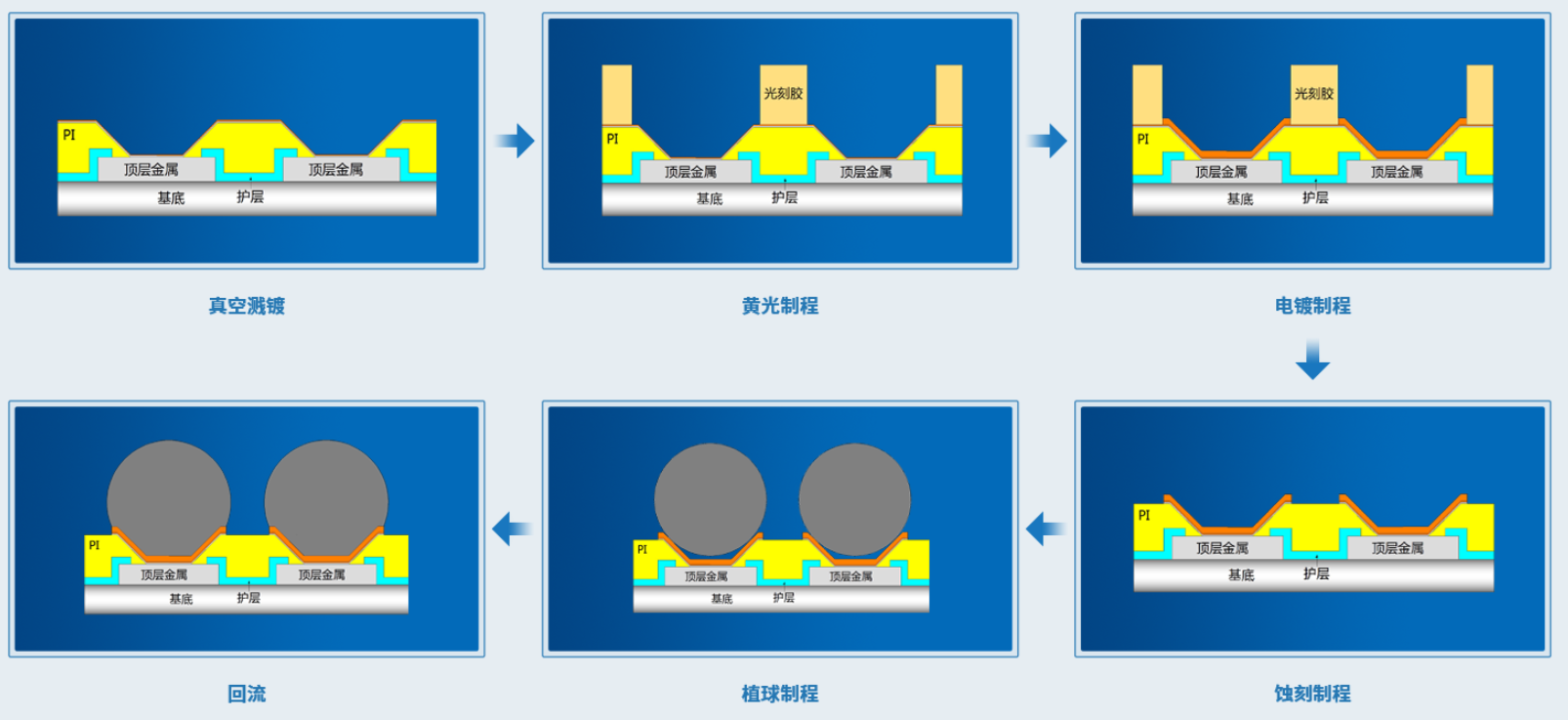

植球焊锡凸块工艺流程

来源:颀中科技