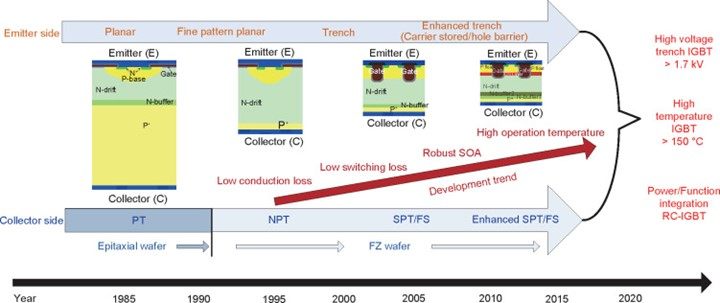

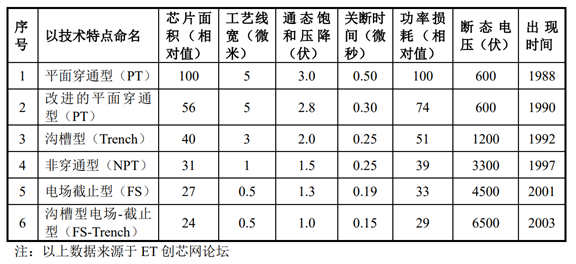

IGBT 芯片是 IGBT 模块中最核心的原材料。从 20 世纪 80 年代至今,IGBT 芯片经历了 6 代升级,从平面穿通型(PT)到沟槽型电场—截止型(FS-Trench),芯片面积、工艺线宽、通态饱和压降、关断时间、功率损耗等各项指标经历了不断的优化,断态电压也从 600V 提高到 6500V 以上。

1)第一代:PT-IGBT,产品采用"辐照"手段,由于体内晶体结构本身原因造成"负温度系数",各 IGBT 原胞通态压降不一致,不利于并联运行,第一代 IGBT 电流只有 25A,且容量小,有擎住现象,速度低。

2)第二代:改进的 PT-IGBT,采用"电场终止技术",增加一个"缓冲层",在相同的击穿电压下实现了更薄的晶片厚度,从而降低了 IGBT 导通电阻,降低了 IGBT 工作过程中的损耗。此技术在耐压较高的 IGBT 上运用效果明显。

3)第三代:Trench-IGBT,最大的改进是采用 Trench 结构,把沟道从表面变到垂直面,所以基区的 PIN 效应增强,栅极附近载流子浓度增大,从而提高了电导调制效应减小了导通电阻;同时由于沟道不在表面,栅极密度增加不受限制,工作时增强了电流导通能力。

4)第四代:NPT-IGBT,不再采用外延技术,而是采用离子注入的技术来生成 P+集电极(透明集电极技术),可以精准的控制结深而控制发射效率尽可能低,增快载流子抽取速度来降低关断损耗,可以保持基区原有的载流子寿命而不会影响稳态功耗,同时具有正温度系数特点。

5)第五代:FS-IGBT,是第四代产品"透明集电区技术"与"电场终止技术"的组合。由于采用了先进的薄片技术并且在薄片上形成电场终止层,大大的减小了芯片的总厚度,使得导通压降和动态损耗都有大幅的下降,从而进一步降低 IGBT 工作中过程中的损耗。

6)第六代:FS-Trench-IGBT,是在第五代基础上改进了沟槽栅结构,进一步的增加了芯片的电流导通能力,极大地优化了芯片内的载流子浓度和分布。减小了芯片的综合损耗。

IGBT 芯片是 IGBT 模块的核心,其设计工艺极为复杂,不仅要保持模块在大电流、高电压、高频率的环境下稳定工作,还需保持开闭和损耗、抗短路能力和导通压降维持平衡。我国 IGBT 行业近年来规模不断扩大,国内也有一批半导体企业正在进入 IGBT 行业,但是国内能够自主研发设计芯片的企业较少,国内企业仍主要依靠进口芯片进行生产,因此生产成本较高,进口依赖较强。

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊