为满足电动汽车的功率需求,牵引逆变器中一般使用多芯片并联的功率模块。然而,多芯片并联会带来并联芯片间电流分布不均,回路杂散电感增大和散热效率下降等问题;同时,受到封装尺寸的限制,现有技术下标准模块的功率很难得到有效地提升。因此,亟需通过提高单个芯片的电流密度,来实现模块功率密度以及模块电、热性能的综合提升。

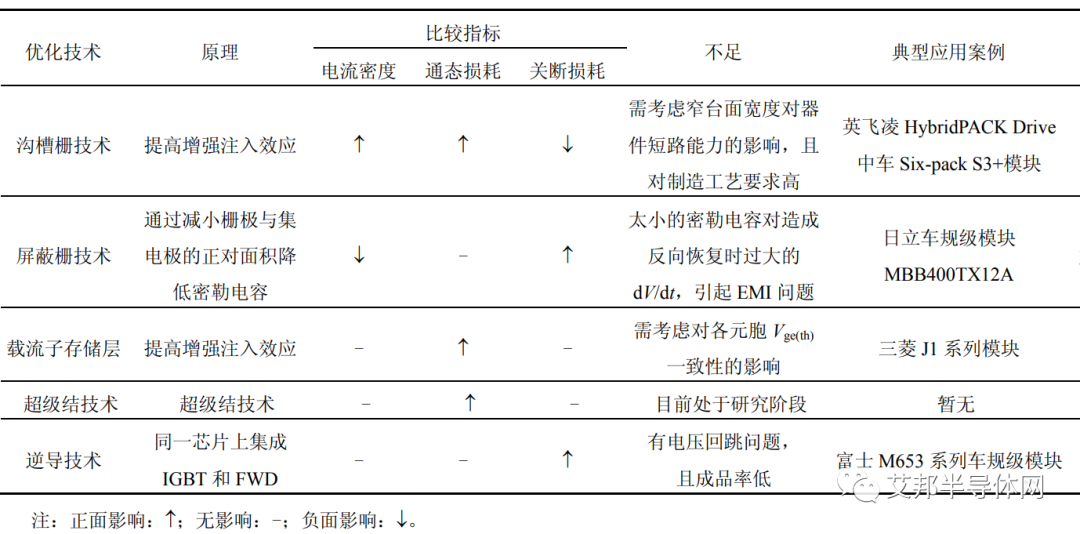

表 电动汽车IGBT芯片大电流密度、低损耗优化技术汇总

实现电动汽车 IGBT 芯片在大电流密度的基础上兼顾低损耗,则需要考虑多种优化技术的有机组合。沟槽栅技术是提高电动汽车 IGBT 芯片电流密度、减小功率损耗的主要实现途径。其中,减小台面宽度是主要的优化方式,当前 IGBT 芯片台面宽度远大于硅 IGBT 的理论极限(20~40nm),因此减小台面宽度这一优化趋势目前不会改变。在此基础上,结合虚拟陪栅结构、屏蔽栅结构和载流子存储层设计来降低通态压降和密勒电容,实现功率损耗降低。随着电动汽车对 IGBT 芯片功率密度、成本和结温要求的进一步提高,以及芯片设计、制造等核心技术的突破,超级结 IGBT 和逆导 IGBT 将会成为未来重点研究方向。

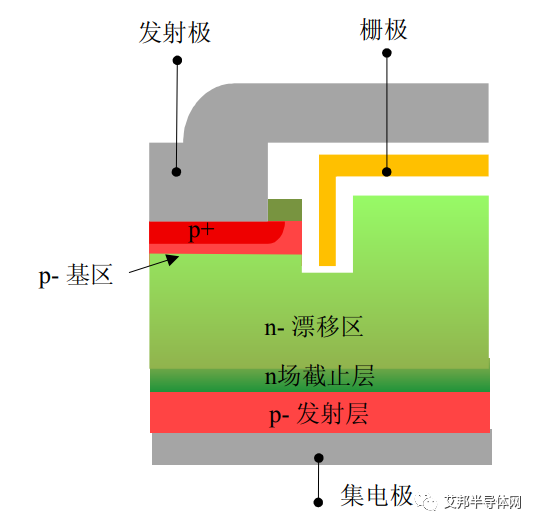

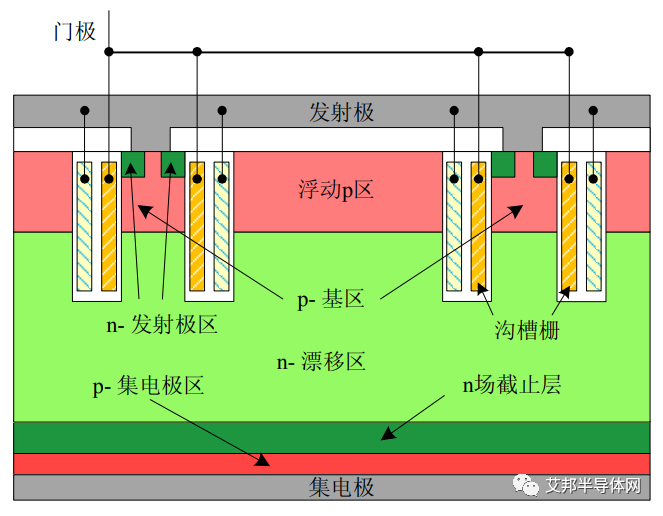

1.沟槽栅技术

相比于平面栅结构,沟槽栅技术由于消除了结型场效应管(junction gate field-effect transistor,JEFT)区域,具有元胞紧凑和通态压降小的特点,可以实现更大的电流密度,因此被广泛用于电动汽车芯片领域。

图 沟槽栅结构

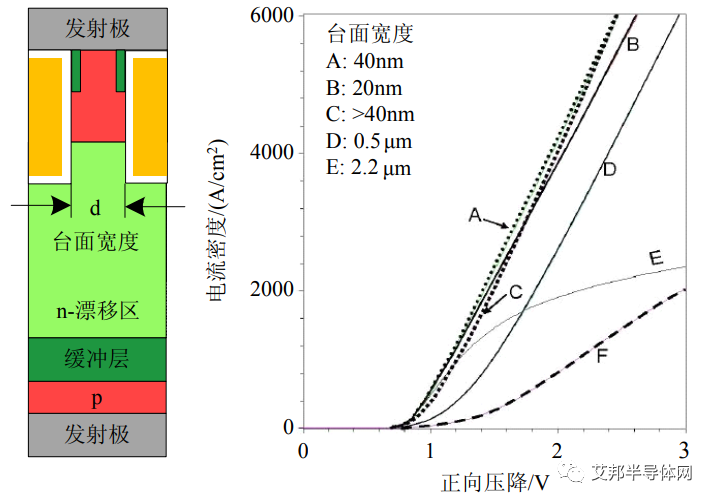

Nakagawa 在 2006 年 ISPSD 会议上讨论了台面宽度(即沟槽间距,mesa)对 IGBT 芯片 V-I 曲线的影响,指出在一定范围内,通过减小台面宽度,提高电子注入效率,可以提升 IGBT 芯片在相同导通电压下的电流密度。

图 V-I 曲线与台面宽度 d 的关系

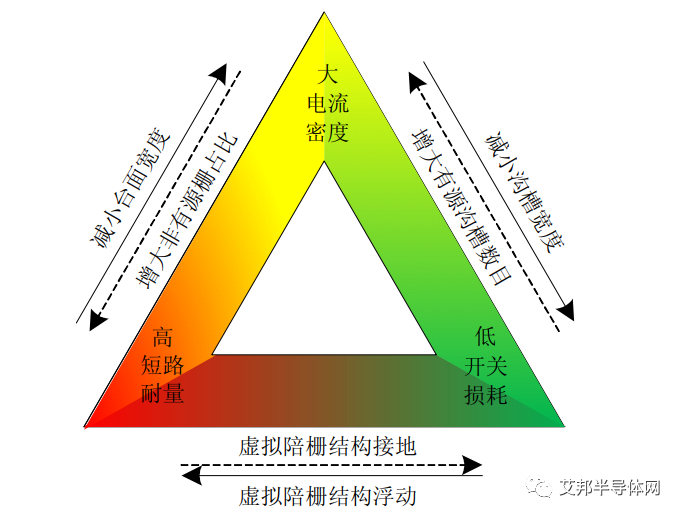

电动汽车 IGBT 芯片通过增加有源沟槽的数目或采用沟槽精细化技术均可以有效提高电流密度,同时结合非有源沟槽结构占比的调整,优化电流密度与短路耐量之间的折衷关系。引入虚拟陪栅结构可以减小芯片的密勒电容,从而降低开关损耗,但是需要考虑其连接方式对芯片短路耐量和开关损耗之间折衷关系的影响。

图 沟槽栅优化折衷图

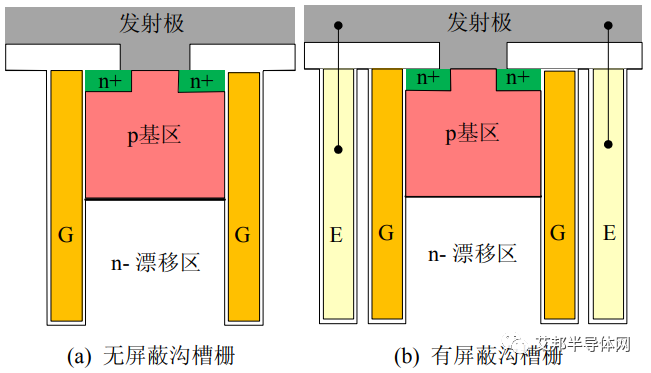

2.屏蔽栅技术

仅通过增加沟槽栅数目或减小台面宽度提高 IGBT 芯片的电流密度,会同时增大栅极与集电极的正对面积,导致 IGBT 芯片的密勒电容变大,从而引起 IGBT 芯片开关速度减慢和损耗增大的问题。为解决上述问题,富士公司提出了沟槽分离(split gate)和屏蔽沟槽栅技术(trench shield gate)。

图 分离沟槽栅横截面示意图

沟槽分离结构使用 SiO2将沟槽从中间分离,并连接非有源区与发射极,用以减小栅极与集电极的正对面积。相比于传统沟槽结构,该结构实现了密勒电容降至 1/10,继而开通损耗降低 10%;同时,通过浮动 p 体区,提高注入效应,使通态压降降低了 13%。屏蔽沟槽栅技术与分离沟槽结构原理类似,区别在于无需添加氧化物来分离沟槽,简化了制造工艺,并且相比于无屏蔽沟槽结构的 IGBT,开通损耗降低 26%。

图 无/有屏蔽沟槽栅的元胞结构示意图

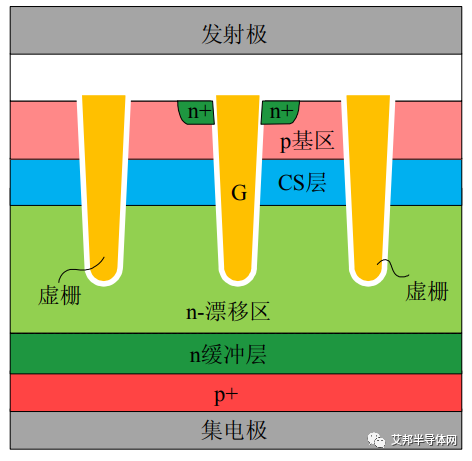

3.载流子存储层技术

沟槽栅制造工艺,例如光刻机的最小线宽和对准能力,是 IGBT 芯片台面宽度进一步下降的瓶颈,因此实现 IGBT 芯片电流密度的提升和功率损耗的下降还需要结合载流子存储技术,使 IGBT 芯片中载流子分布更接近最优状态。

图 CSTBT 元胞结构示意图

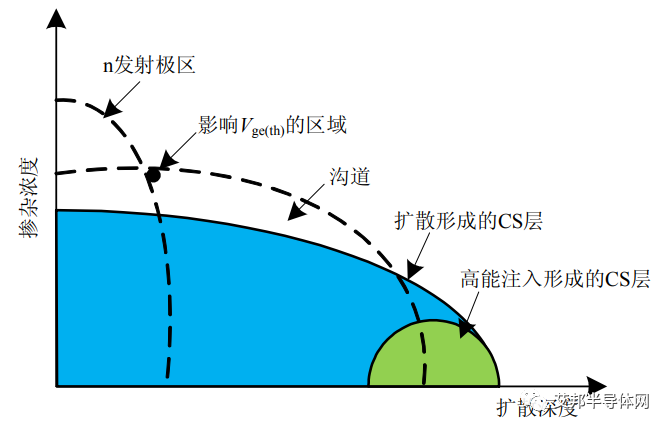

传统 IGBT 芯片的载流子浓度从背面集电极到正面发射极递减,正面发射极的低载流子浓度限制了通态压降的降低。因此,三菱公司针对电动汽车应用领域提出载流子存储沟槽栅双极晶体管 (carrier stored trench-gate bipolar transistor,CSTBT) 芯片结构,已于 2012 年迭代至第七代。该结构在利用精细化沟槽技术提高 IGBT 芯片电流密度的基础上,通过添加载流子存储层 (carrier stored layer,CS layer)阻止空穴进入 p 基区, 以提高近发射极处的空穴浓度,实现通态电压减小至少 20%。得益于采用高能注入技术形成 CS 层,相比于热扩散技术,其减小了 CS 层形成时对沟槽掺杂浓度的影响,进而提高 Vge(th)的一致性,改善了 IGBT 芯片通态时各元胞的均流效果。

图 高能注入技术形成的杂质分布

4.超级结技术

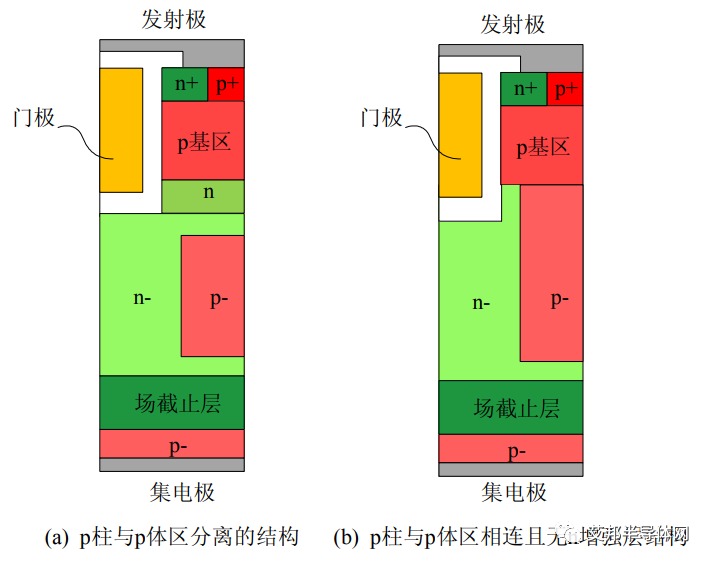

超级结概念打破了传统硅器件导通压降与耐压间的极限关系,在 MOSFET 中已经成功实现了大规模应用。目前,已有将超级结概念应用到中低压等级车规级 IGBT 芯片的相关研究,用以更进一步地降低芯片的损耗,其通过调整超级结p柱的掺杂浓度和几何结构,可以实现 200℃ 下关断损耗和通态电压折衷关系的优化。

图 超级结场截止 IGBT 元胞结构示意图

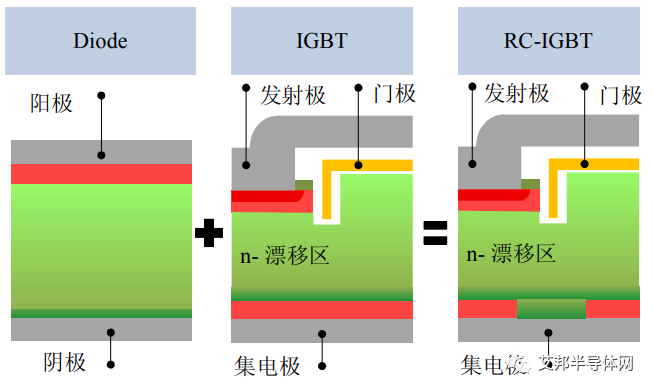

5.逆导 IGBT 技术

逆导型 IGBT(reverse conducting IGBT,RC-IGBT)在传统 IGBT 芯片的集电极局部引入 n+ 区,与 n-漂移区和 p 基区形成 p-i-n 二极管。在同一芯片上将 IGBT 和二极管反并联;芯片面积的减小使封装更加方便,同时节省了焊接芯片和键合绑定线的成本,具有更大的成本优势。此外,RC-IGBT 散热面积大,允许的工作结温更高,极大提高了单个芯片的功率密度。富士公司已经成功将其第七代 RC-IGBT 用于 1200A/750V 电动汽车功率模块。

图 逆导 IGBT 元胞结构示意图

但是,目前 RC-IGBT 芯片存在电压回跳现象,且由于反向恢复特性差和成品率较低等因素还未实现广泛应用。

资料来源:罗皓泽等:电动汽车 IGBT 芯片技术综述和展望,中国电机工程学报

原文始发于微信公众号(艾邦半导体网):电动汽车 IGBT 芯片大电流密度、低损耗优化技术汇总

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊