美国特斯拉电动汽车从2008年进入市场并得到认可已经10年了,该车引进国内后,大家对特斯拉汽车电池的结构和电连接方式进行了深入的拆解研究,发现特斯拉汽车的电池包是由7000多只当时具有最优性价比的18650电芯组成,用超声波铝丝焊接工艺进行电连接,把这些电芯通过串并联的方式成组为可以驱动特斯拉汽车长距离行驶的动力电池包,超声波铝丝焊接电连接工艺的特点是焊接效率高,没有高温,回收维修容易,成本低,适当粗细的铝丝还可以在大电流短路时熔断电路以保护电池包,阻止或延缓热失控而造成的起火。特斯拉专利开放后,这些独特的优良特性吸引了国内各相关厂家进行了仿制研发,成立于2005年的深圳市微迅超声设备有限公司作为国内最早涉足半导体内引线超声波焊接的厂家,参与了从手工仿制到将特斯拉铝丝焊接工艺应用到国内电池模组全自动生产线的整个过程,在这五年的研发生产过程中,总结了这种焊接工艺在电池焊接中遇到的一些问题,形成了这种焊接工艺的质量评价标准,在这里和国内同行们进行分享探讨,以促进我国电池行业的进步。

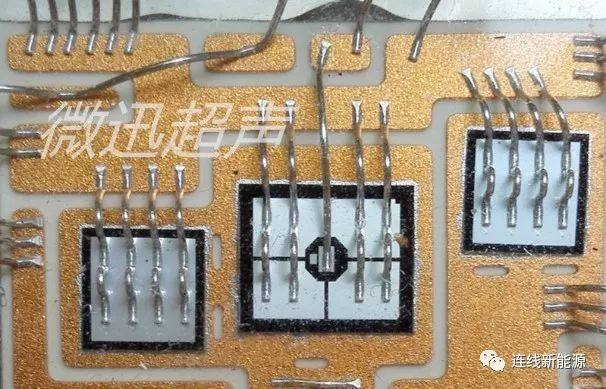

超声波焊接工艺,最早是广泛运用于半导体元器件集成电路硅片电极引出线连接到管脚的工艺。从最细的0.05毫米到0.5毫米的铝金银铜丝或带状引线等都有应用。

图(一)

图(二)

图(三)

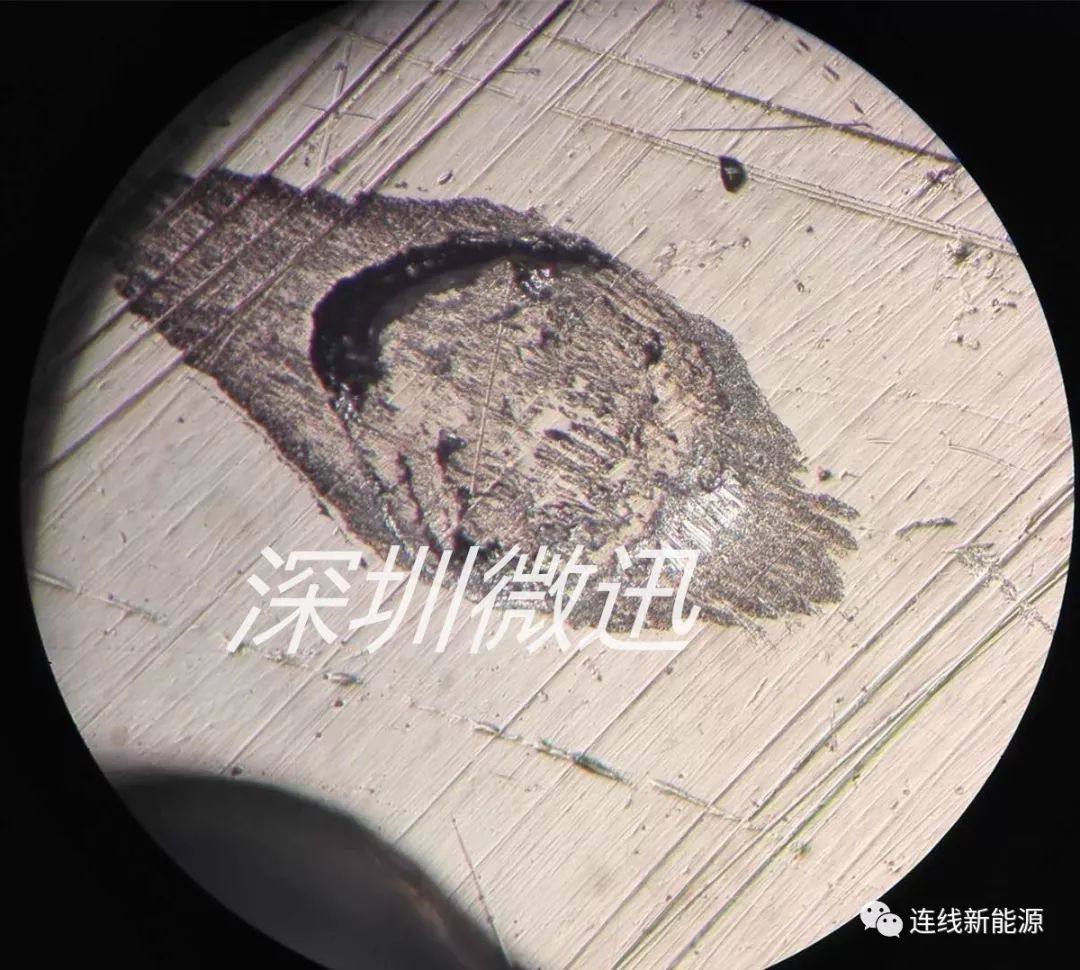

超声波金属焊接的原理为:来自超声波发生器产生的超声波电信号经换能器产生超声波振动,通过变幅杆将超声波振动传送到焊接劈刀,当劈刀与引线和被焊件接触时,在压力和振动的作用下引线与被焊件金属表面相互摩擦,金属表面氧化膜被破坏并发生塑性变形,使两个纯净的金属面紧密接触互溶,达到原子距离的结合,最终形成牢固的机械连接和优良的电连接。在半导体行业由于生产为净化环境,被焊件金属表面没有被油、水和指纹等有机物或氧化物污染,只要机器性能稳定,就能生产出漂亮一致的焊点,当反撕揭掉或推掉焊点上的引线时,引线与被焊件之间的连接面会留下不小于百分之五十面积的引线残留物,这些残留物是证明引线和被焊件之间是否产生了原子距离的结合互溶的直接证据,引线残留物占的面积百分比越高,焊接质量越好;如连接面没有引线残留物,则引线与被焊件之间没有产生互溶,只是处于搭接导通的状态,有时接触电阻尽管很小达到要求,在以后的使用中也会产生变化发热或脱落。这是超声波焊接是否为优良状态的基础证据和检验标准,也是抽检必须的破坏性检查步骤。

图(四)

图(五)

图(六)

在正常生产中,不能把已焊接好的引线都挑断,用把焊点揭开观察的破坏性方法来检查质量,那如何通过一些方法来判断电池包上众多的连线是否合格呢?可以用其他的一些间接现象来判断。

作为一根电连接线,首先要保证的是引线和被焊件的电连接特性优良,及接触电阻要小,通过电流大小要符合要求,接触面的发热小,在长时间的使用环境下连接特性不发生改变。我们目前的金属电连接状态可以分为三类,第一类是表面接触类导电连接,如螺丝压紧、电线绞接,靠金属表面的相互压力来形成电导通,这种方式的缺点是连接表面易受环境影响,如氧化,压接力变化后接触电阻会改变增大,在过电流时会发热或产生火花。第二类是引线和被焊件完全互熔连接,如激光焊接,过电流和电阻只需考虑引线的电流截面积,导电特性好。缺点是焊接时的温度高,引线有热应力易断,激光功率不好控制容易烧穿被焊件。第三类为同时具有第一类和第二类两种特性的连接,及接触面有一部分面积为接触导电,另一部分面积则为互溶导电连接,如电阻焊和超声波焊接,它们都较难实现连接面的全互溶连接,连接面接触导电的面积越大,连接特性就越接近第一类。互溶导电的面积越大,连接特性就越接近第二类。这也就是为什么超声波焊接连接面的互溶残留物越多导电特性越好的原因。电阻焊由于是靠大电流放电产生高温熔化金属产生互溶连接,在缺点上就具有第二类连接的缺点。超声波焊接尽管有不产生高温的优点,但由于该焊接是靠洁净的金属表面分子互相渗透产生的互溶连接,对连接面的洁净度要求特别高,这也是超声波焊接容易产生不良的原因之一。

引线焊点的机械强度可以用于间接判断焊接质量的方法,好的焊点一定有好的机械强度!常用的是拉力法和推力法。

拉力法就是用拉力计勾拉引线,检查引线焊点在什么拉力时脱落,达到设定的拉力而焊点不脱落可间接判断焊接是否合格。但在超声波铝丝焊接的大量实际生产检测统计中发现,在拉力检测时即使用到引线的破断力来拉断引线,焊点也没有脱落的情况下,焊点的接触电阻依然偏大,揭开焊点分析发现互溶导电面积很小甚至没有,即没有残留物,为第一类接触式导电,而焊点的机械强度则由引线和被焊件表面的微镶嵌或有机物粘接产生,机械强度同样可以达到拉断引线而焊点不脱落的强度!而在无损拉力检测时,拉力的设定一般为破断力的30%至60%,太大则会损伤引线,由此看出用拉力检测方法是没有办法全部检测出不良的,只能检测出一部分非常差的焊点,是判断焊点质量好坏的必要条件而不是充分条件!合格的焊点肯定应该达到引线拉断而焊点留下!即使拉力检测合格,也不能肯定焊点的电连接特性一定优良!

推力法则是用推力计推焊点,测试焊点的剪切推力,以达到一定的推力而焊点不脱落来检测焊点的质量。在实际生产测试中比较,发现推力法比拉力法检测能更多一些的发现不良,但检测方法复杂一些,方法不对的话容易损伤焊点。推力法与拉力法一样,只能当作判断焊点质量好坏的必要条件而不是充分条件!

目视法顾名思义就是观察焊点的外观。好的焊接质量一定是由稳定可靠一致的焊接设备焊接出来的,表现在焊点上就是焊点的外观漂亮一致,引线的通电截面积没有减少,焊点起弧处线颈引线没有切损和应力集中点,引线强度不受损。如果焊点忽大忽小,很烂,想达到一个稳定优良的焊接质量是不可能的!焊点的外观变化如果排除焊接环境的因素就只有焊接机器设备的输出不稳定或适应性不够造成的,精度稳定一致的焊点外观也是优良焊接的基础!但这也是判断焊点质量好坏的必要条件而不是充分条件!当焊接件表面有污染时如果机器性能稳定,也可以焊接出稳定一致的焊点,这可以用来证明机器的稳定性,但也不能证明焊点的电连接特性优良。当焊点很烂很扁时,由于焊点起弧处线颈引线有切损和应力集中,造成引线强度下降,在振动测试和未来使用中很容易断线!这种状况的焊点做拉力测试很容易产生拉断引线而焊点留下的情况,形成焊点很牢固的假象,这点大家要注意!

电测法就是用电测仪器测量焊接面的接触电阻,非常直观,但由于连接面的接触电阻大多数情况下都非常小,测量准确不易。当连接面是第二类或第三类引线和被焊件有互熔状态连接,哪怕互溶非常少,测量的电阻是非常小的,不容易通过电阻的大小来判断连接的好坏!当连接面是第一类表面接触类导电连接时,如果引线和连接面非常洁净,测量的电阻也是非常小的;只有在连接面有污染,没有互溶或很少互溶的情况下,测量的电阻超标可以认定为焊接不良,因此焊接面接触电阻超标是可以用来判断超声波焊接是否合格的必要而充分的条件要求!

温度法就是用大电流通过引线和被焊件的焊接面,如接触不好电阻大,就会在焊点处产生温度差异,然后用如红外相机拍摄测量比较各焊点的温度差异,从而判断焊点的好坏。

铝带的超声波焊接目前则是把最大截面积为2毫米宽0.25毫米厚的铝带用与超声波铝丝焊接类似的设备焊接,焊接质量的检测方法与铝丝焊接相同。

终上所述,各种的焊接质量检测方法都有利弊,很难用一种方法来判定特斯拉电池工艺超声波焊接的质量,但检测的方法多一些,品质的管控就会更好。但产品质量是做出来的,严格控制好物料的品质一致性,杜绝焊接条件环境的波动,保证焊接设备的稳定性,落实首检,抽检和终检,是可以保证检验间隔中间产品的质量的,也是保证稳定产品质量的必须!

深圳市微迅超声设备有限公司于2018年5月22日至5月24日参展2018CIBF第十三届中国国际电池展览会,展位号深圳市会展中心8号馆8B015,展出了全自动超声波粗铝丝电池机,全自动超声波粗铝带压焊机,全自动激光清洗机,全自动拉力测试机,欢迎大家莅临指导,公司网站:http://www.wesel.net.cn/。(点击“阅读原文”即可访问)

罗琳

深圳市微迅超声设备有限公司

原文始发于微信公众号(连线新能源):如何评价特斯拉电池铝丝铝带超声波焊接质量

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊