摘要:通过对某功率半导体模块传递成型的过程分析,说明如何运用专业的模流分析软件MoldFlow指导模具实际设计过程中浇口的优化问题。利用MoldFlow软件分析模块填充过程能在设计阶段及早发现模块和模具的设计缺陷,并及时做出修正,达到优化设计、提高模块封装质量、缩短工期和降低模块开发成本的目的。

关键词:MoldFlow;功率半导体模块;浇口优化;仿真

0 引言

传递成型兼具有压缩成型和注塑成型的特点,都要借助压机,模具设有浇口以及流道[1]。这种成型方法要求热固性树脂在未达到固化温度以前具有较大的流动性,而达到固化温度后又具有较快的固化速率,其优点是固化均匀,生产周期短,尺寸精确度好,飞边修饰较易,嵌件和芯子不易变形,特别适于生产镶嵌件的制品,因此在半导体封装领域具有巨大的应用前景[2]。浇口是熔料流进模腔处的小开口,是连接分流道与型腔的重要通道。浇口位置和尺寸设计对于熔料的流动有重要影响,是模块成型质量的重要因素,浇口的设计优化也是提高模块封装质量的重要环节。

采用MoldFlow模流分析软件对功率半导体模块的填充过程进行模拟仿真分析,主要通过软件对塑件的浇口位置进行筛选,并针对不同的浇口位置方案进行仿真分析对比[3-4]。通过模拟熔料在模块中的填充分析,确定最佳浇口位置方案,能在设计阶段及早发现模块和模具的设计缺陷,并及时做出修正,起到优化设计、提高模块封装质量、缩短开发工期和降低产品开发成本作用[5-6]。

1 模拟前置处理

1.1 模型建立及网格划分

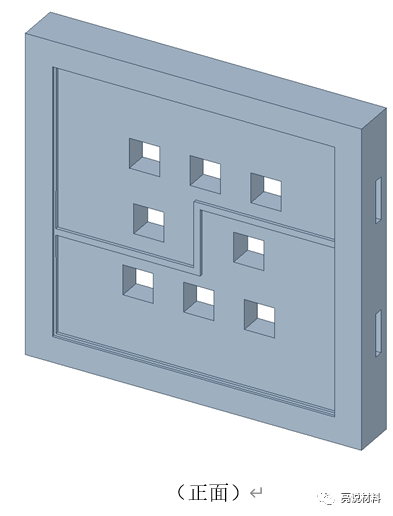

以某功率半导体模块的有限元模型为本论文研究对象,所需成型的塑件长宽高分别为30.0mm×30.0mm×4.0mm,成型工艺采用传递模塑成型(Transfer Molding)。从下图可发现模块内部存在多个金属镶嵌件,型腔结构较为复杂且不完全对称,型腔间隙和壁厚不均,对熔料流动影响大,在熔体相会处极易导致气穴和熔接线,成型较困难。

首先对模块的塑件部分建模如图1所示,左图为模块塑件部分正面,右图为塑件部分反面。

图1 三维模型

Fig.1 3D model

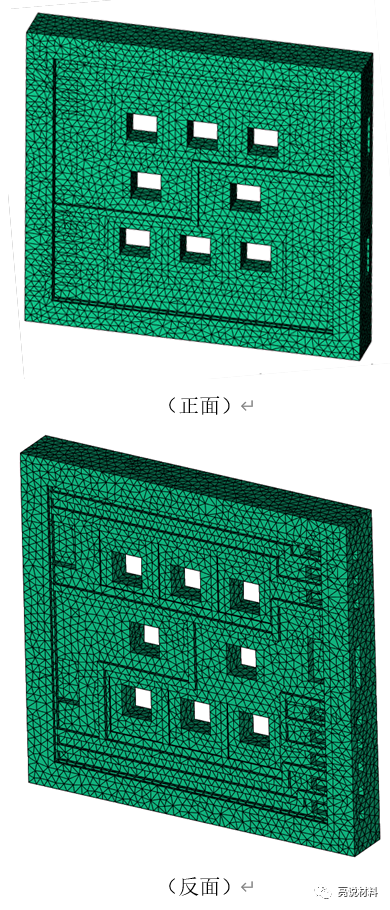

采用双层面网格模型(Fusion)对模块进行网格划分,设定全局网格边长为0.8mm。修改网格模型直到满足分析要求:匹配率大于85%,无相交单元和自由边等。最终模块的双层面网格划分如图2所示,三角形(Triangles)数目为15862,节点(Nodes)数为7895,连通区域1,表面面积(Surface area)为31.5965cm2,三角形体积(Triangle volume)为2.324cm3,匹配百分比(Matching percentage)为90.4%,自由边(Free edge)和多重边(Multiple edges)为0。

图2 模型有限元划分

Fig.2 FEM of module

1.2 材料性能

本文中模块传递成型的材料选自MoldFlow材料库中住友电木(Sumitomo Bakelite)Epoxies系列,牌号为EME-G770L。该环氧模塑料(Epoxy Molding Compound,EMC)中无机填料含量为88%,具有较高的玻璃化转变温度,在耐温性和流动性方面具有较好的代表性,基本能满足模块的封装使用要求。

1.3 成型工艺

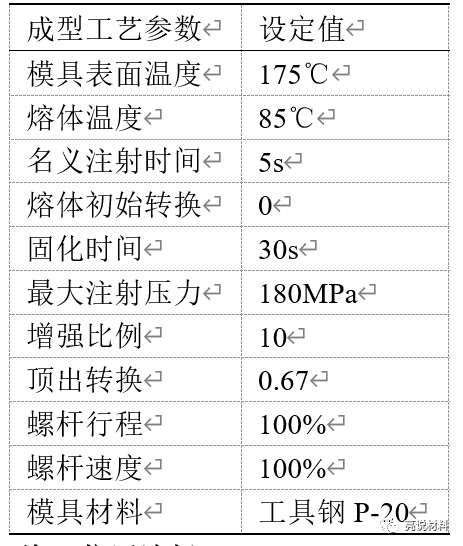

日本住友电木EME-G770L环氧模塑树脂传递成型的推荐基本工艺参数如表1所示。

表1 成型工艺参数

Tab.1 Process parameters of molding process

1.4 浇口位置选择

为使熔体能均匀平缓地填充满模具结构,模具的浇口位置有很大的关系,浇口的位置也直接影响塑件的外观和尺寸。本文利用MoldFlow软件分析浇口位置,选择出较为合理的浇口位置。

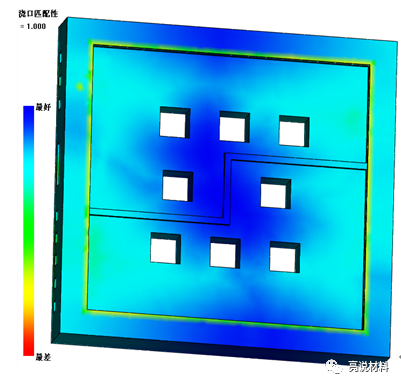

图3 模型最佳浇口位置

Fig.3 The best gate location analysis

图3中深蓝色区域为模块塑件成型的最佳浇口区域。从图中可以发现有三个比较明显的区域,分别是在塑件的中央部分和两侧边缘部分,说明仿真软件也充分考虑了浇口到各熔体流动末端的距离等问题。但由于在塑件中央部分实际上是DBC衬板,无法提供浇口的可能性,考虑金属端子对传递成型模具设计的影响,因此塑件成型的浇口应选择两侧深蓝色部分较为合理。

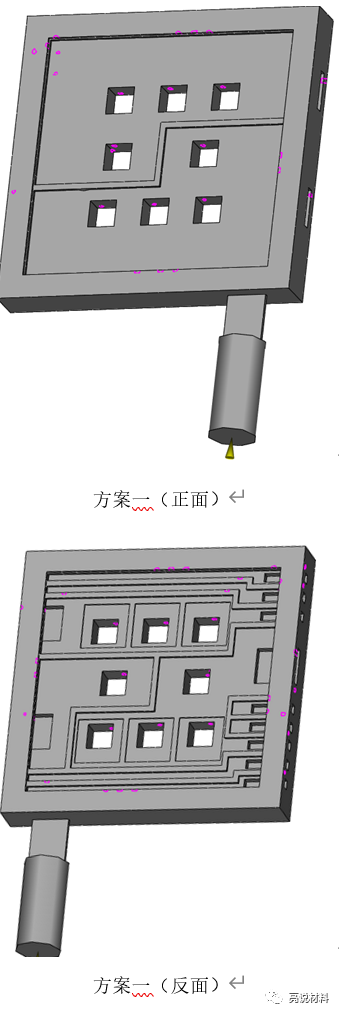

1.5 浇口方案设置

MoldFlow软件中进可设计分析的浇口类型和形状很多,有侧浇口、扇形浇口、盘形浇口、环形浇口、平缝式浇口、潜伏式浇口、香蕉形浇口、点浇口、护耳式浇口、直接浇口、轮辐浇口、爪形浇口等。传递成型塑件的浇口设计应保证熔体提供一个快速、均匀、平衡、单一方向流动的流动模式,应尽量避免喷射、滞流、凹陷等问题的发生。一般浇口位置的选择的原则也应该结合实际情况尽量选择在厚度较大、结构相对较简单的位置。在塑件结构相对较为复杂,内部镶嵌件多的情况下,浇口应优选侧缘浇口、护耳浇口和薄膜浇口等熔体注入较为缓慢的浇口,以降低模块内部金属镶嵌件对熔体流动的影响,以降低在熔体相会处产生气穴和熔接线的可能性。

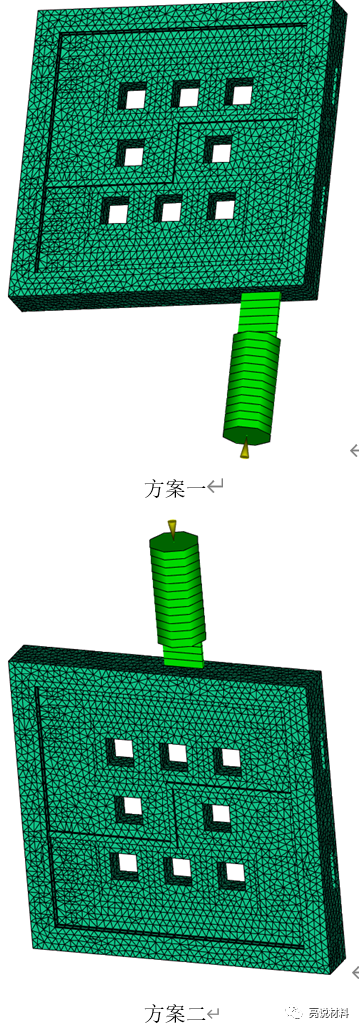

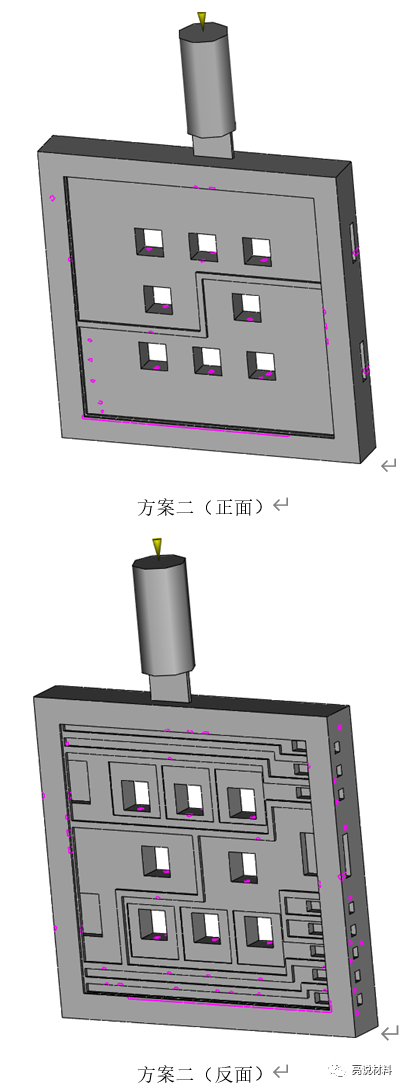

本文选择通用型较强的侧缘浇口,综合1.4部分对浇口位置的初步选择结果,浇口设置在模块边缘两侧深蓝色区域位置,提出两种浇口位置方案,如图4所示。

图4 两种浇口位置设计方案

Fig.4 Two different gate locations

2 模拟填充结果分析

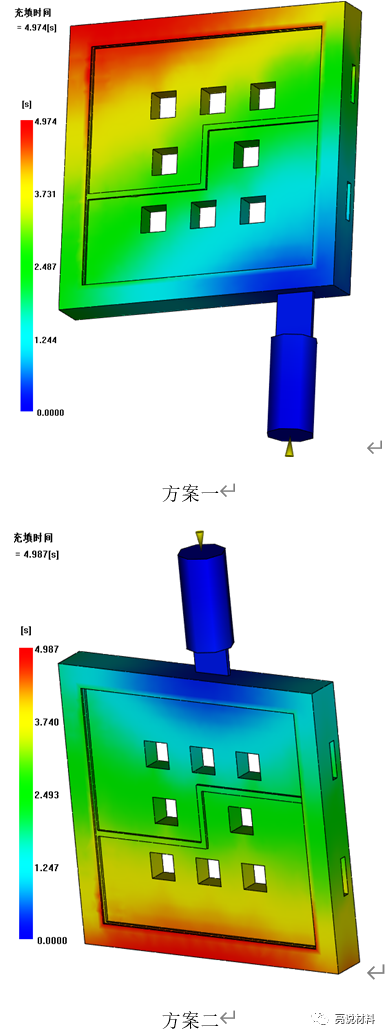

2.1 填充时间比较

两种浇口填充方案如图5所示。方案一的填充时间为4.947s,方案二的填充时间为4.987s。方案一的填充时间比方案二的填充时间稍少,这可能是由于方案二浇口位置处于塑件偏中间部位,金属镶嵌物对于熔体流动的影响。从图5中可以发现,两种浇口方案都应该可以填充完整型腔,无短射等明显缺陷。

图5 填充时间模拟结果

Fig.5 Simulation result of filling time

2.2 气穴分布比较

气穴的产生可能是材料在熔融过程中产生的气体在密封结果中难以排除或由于塑件模腔内的空气在熔体前沿的推动下未能及时顺利排出而被滞留在塑件内形成。

图6是两种浇口方案的气穴分布分析图的比较。从图中可以发现,两个方案都存在气穴,主要集中在金属镶嵌件、薄壁和凸台等部位。金属镶嵌件的气穴存在主要原因是型腔结构较为复杂,模腔内的空气未能及时顺利排出被滞留在塑件内导致,采取在真空中进行传递模塑成型可以彻底解决;金属镶嵌件和薄壁处的气穴是由于塑件拐角过度导致,可采用添加排气孔或溢胶口来避免。因此,此功率模块塑件传递成型过程最好在负压或真空环境中进行,并在边缘相应位置添加排气孔或溢胶口。两个方案相比较,方案一气穴较少,方案二在塑件边缘存在气穴较大,甚至存在填充不完全的风险,因此浇口位置应优选方案一。

图6 气穴模拟结果

Fig.6 Simulation result of cavitation

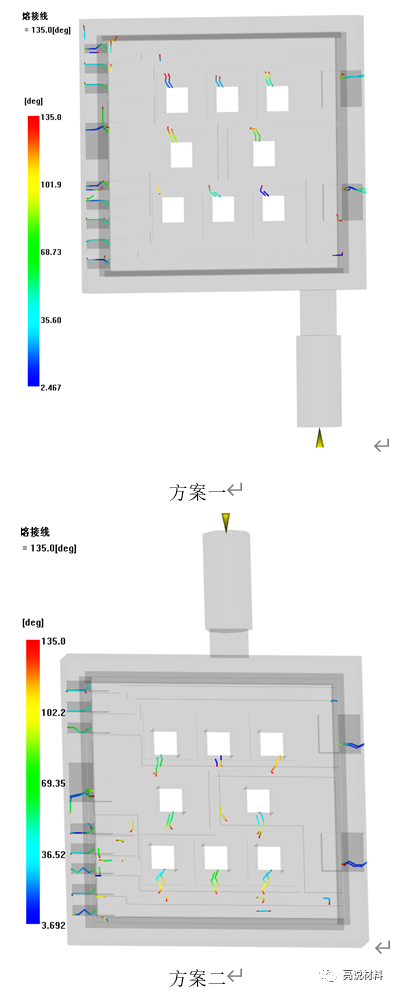

2.3 熔接线分布比较

在传递成型过程中,由于两股熔体汇聚在一起或一股熔体流动前沿分开后又汇聚到一起就会产生熔接线。熔接线在塑件表面形成会影响模块外观质量,可能会存在一定的内应力,为模块后续使用造成隐患,因此应该尽量避免或减少熔接线的生成。图7为两个浇口方案通过软件分析可能会产生熔接线的位置示意图。

图7 熔接线模拟结果

Fig.7 Simulation result of weld lines

通过两个方案熔接线的比较可以发现方案一的熔接线密度相对比较少,特别是在塑件中间金属镶嵌件部位比较明显。进一步降低方案一熔接线密度可通采用平衡或不对称浇口、优化模具温度、优化材料的熔融温度等形式来改善。通过其他条件的优化,熔体流动前沿能够结合非常好,熔接线的质量会有很大的改善,从而减小塑件的应力和缺陷,提高模块的耐高低温性能。

3 结语

通过MoldFlow软件对某型功率半导体模块的塑件传递成型过程进行了模拟分析。首先利用软件对浇口位置进行初步筛选,再根据实际成型情况提出两个浇口位置方案。综合对比模拟分析的填充时间、气穴分布情况和熔接线分布情况等确定最佳浇口位置为模块侧面(方案一位置),可选用流动较为均匀的侧缘浇口,这可为此模块的传递成型模具的设计和成型工艺提供技术依据。

参考文献

[1]李忠然.汽车保险杆树脂传递模塑成型关键技术研究[D].吉林:吉林大学,2006.

[2]王晓芬,王晓枫.微电子塑封传递成型技术的分析与研究[J].机械工程与自动化,2007第2期:166-168.

[3]冯桂香,金叶明,蒋飞龙.基于MoldFlow的汽车配件注射模的浇口位置优化[J].模具制造,2012第10期:17-19.

[4]宋满仓,陈建勇.基于MoldFlow的塑料非球面透镜注压模浇注系统设计[J].模具制造,2013第5期:52-56.

[5]段志军,李峰,褚维恒.旋转变压器封装模具优化设计[J].微电机,2016第12期:95-98.

[6]余卫东,陈建.MoldFlow在半导体封装成型中的应用[J].CAD/CAM与制造业信息化,2003第7期:122-123.

说明:本论文中所涉及软件为正版软件,论文仅做简单讨论,不做商业用途,如涉及版权问题,请联删。

笔者介绍:

理工男,湖南株洲人,汉族,高级工程师。长期从事功率半导体封装用高分子材料研究与开发。

曾就职中国中车、中国化工等公司。

微信号:hanxu42

原文始发于微信公众号(亮说材料):基于MoldFlow的IGBT功率模块传递成型模的浇口优化【亮说材料】

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊