英特尔于9月18日宣布推出业界首款用于下一代先进封装的玻璃基板,并计划在本世纪下半叶将玻璃芯基板引入其产品中。这一突破性成就将使封装中晶体管的尺寸不断缩小,并推进摩尔定律以提供以数据为中心的应用程序。

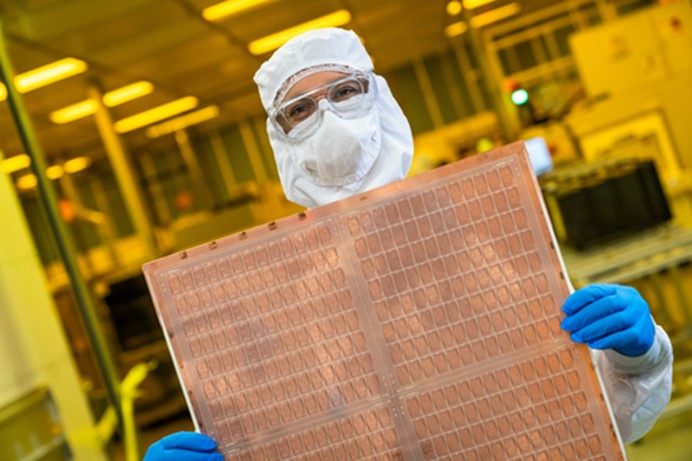

图 面板形式的玻璃芯基板 来源:Intel

Babak Sabi,英特尔高级副总裁兼组装与测试开发总经理表示:"经过十年的研究,英特尔已经实现了行业领先的先进封装玻璃基板。我们期待提供这些尖端技术,让我们的主要参与者和代工客户在未来几十年受益。"

重要性:与当今的有机基板相比,玻璃具有独特的特性,例如超低平坦度以及更好的热稳定性和机械稳定性,可以使基板中的互连密度更高。这些优势将使芯片架构师能够为人工智能 (AI) 等数据密集型工作负载创建高密度、高性能芯片封装。英特尔有望在本世纪下半叶向市场提供完整的玻璃基板解决方案,从而使该行业能够在 2030 年之后继续推进摩尔定律。

到本世纪末,半导体行业可能会达到使用有机材料在硅封装上缩放晶体管的极限,这种材料会消耗更多功率,并受到收缩和翘曲等限制。尺寸缩小对于半导体行业的进步和发展至关重要,而玻璃基板是下一代半导体可行且必不可少的下一步。

工作原理:随着对更强大计算的需求增加,以及半导体行业进入在封装中使用多个"小芯片"的异构时代,信号传输速度、功率传输、设计规则和封装基板稳定性的改进将至关重要。与当今使用的有机基板相比,玻璃基板具有卓越的机械、物理和光学特性,允许在封装中连接更多晶体管,从而提供更好的扩展性并能够组装更大的小芯片复合体(称为"系统级封装")。芯片架构师将能够在一个封装上以更小的占地面积封装更多的块(也称为小芯片),同时以更大的灵活性和更低的总体成本和功耗实现性能和密度增益。

应用案例:玻璃基板最初将被引入市场,在那里它们可以得到最大的利用:需要更大外形封装(即数据中心、人工智能、图形)和更高速度功能的应用程序和工作负载。

玻璃基板可以承受更高的温度,图案变形减少 50%,并具有超低平坦度以改善光刻的焦深,并且具有极其紧密的层间互连覆盖所需的尺寸稳定性。由于这些独特的特性,玻璃基板上的互连密度可以提高 10 倍。此外,玻璃的机械性能得到改善,可以实现超大型封装,并具有非常高的组装良率。

玻璃基板对更高温度的耐受性还为芯片架构师提供了如何设置电力传输和信号路由设计规则的灵活性,因为这使他们能够无缝集成光学互连,以及在更高温度下将电感器和电容器嵌入到玻璃中加工。这样可以提供更好的功率传输解决方案,同时以低得多的功率实现所需的高速信号传输。这些优势使该行业距离 2030 年在封装上扩展 1 万亿个晶体管更近了一步。

十多年来,英特尔一直在研究和评估玻璃基板作为有机基板替代品的可靠性。该公司在实现下一代封装方面有着悠久的历史,在 20 世纪 90 年代引领了行业从陶瓷封装向有机封装的转变,是第一个实现卤素和无铅封装的公司,并且是先进嵌入式芯片的发明者封装技术,业界首个主动3D堆叠技术。因此,英特尔能够围绕这些技术解锁从设备、化学品和材料供应商到基板制造商的整个生态系统。

以最近 PowerVia 和 RibbonFET 突破的势头为基础,这些行业领先的先进封装玻璃基板展示了英特尔对超越英特尔 18A 工艺节点的下一个计算时代的前瞻性关注和愿景。英特尔正致力于到 2030 年在封装上提供 1 万亿个晶体管,其在包括玻璃基板在内的先进封装方面的持续创新将有助于实现这一目标。

成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED