新能源车在长续航里程、低系统成本和紧凑轻量化方面提出了越来越高要求,优化设计和权衡性能指标是各子部件或系统要考虑的主要方向。随着多合一这种高度集成化需求,像这种8合1,7合1会增强行业技术壁垒,市场占有率逐步提升,电驱高功率密度成为一个技术发展趋势和应用挑战,功率器件Si IGBT 或SiC MOSFET能实现电压、电流、频率转换,是新能源车从电池到电机电能传输和电路执行的核心。功率器件不仅会影响系统成本,而且会影响产品的长期可靠性和使用寿命,尤其像新能源车短时加速,瞬时输出大电流大扭矩需求,结温Tvj.op成为器件安全运行的工作边界和限制条件。

目前英飞凌提供的最新HybridPACKTM Drive Gen2 SiC MOSFET都允许达到200℃,也是业界第一个标注在规格书中的最高结温,如何使用和理解该技术特点实现电驱的性能优势,也是本文想去阐述和表达的一个思路。

结温Tvj定义

✦

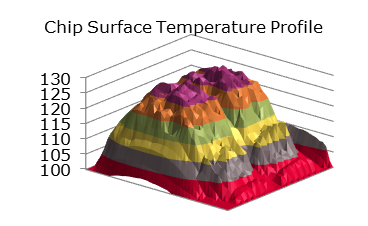

按照AQG324并结合IEC60747-9/15标准,器件结温是不能真实直接被测量的,可以间接通过测量IGBT的Vcesat或二极管的VF, 或 MOSFET的内部体二极管VFsd 来标定测量,因此都标称为虚拟结温Tvj,并不特定指向模块内芯片的某个物理位置。简单讲,结温描述功率半导体内芯片温度的空间分布,由于工作条件不同,不同部位的温度梯度各不相同,如图1示意为芯片表面的热仿真结果。在产品规格书中有Tvj.max 为最大允许运行结温,是定义器件自身直流电流时候的最大结温,与实际运行条件和散热设计没有关系。Tvj.op为器件在开关状态下的长期持续最大工作结温,用于实际散热设计和寿命分析。

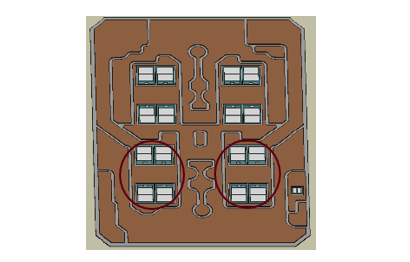

在HybridPACKTM Drive结温定义中,还定义了短时扩展允许结温,这是考虑正常运行工况条件下没有考虑偶尔频发事件的需求而延展,像电机在高温条件下堵转,或短时加速大电流,或低温条件下大负载电流。模块设计和可靠性认证都要去满足长期运行结温Tvj.op,同时允许在某些恶劣工况下超过长期工作条件一定时间,这些都在规格书中有承诺和定义。另外,由于IGBT或MOSFET模块中的每个开关都是由有多个芯片并联实现,如图2为示意多个SiC芯片并联,内部均流效果会影响芯片之间温度分布,模块内同一开关并联芯片内部之间或上下桥臂开关之间的温度都会有所不同,会影响模块整个输出电流能力和产品长期运行可靠性。因此,在实际结温评估应用中,需要采用特殊的涂黑模块用热成像仪来读取结温去标定输出电流能力,此时内部芯片平均等效结温Tvj.op来评估更接近真实情况。

图1 芯片表面温度分布

图2 SiC芯片并联

扩展结温Tvj.op=200℃

✦

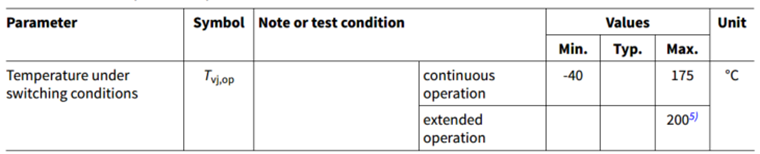

相比HybridPACK™ Drive Gen1第一代产品,HPD Gen2产品定义了持续运行最大结温为175℃,扩展运行结温到200℃, 累计持续时间为100h,如下表1为SiC模块FS03R12A8MA2BA规格书中的说明,这是英飞凌第二代HPD封装不同与友商的主要技术优势和特点之一。

表1 规格书上定义的结温

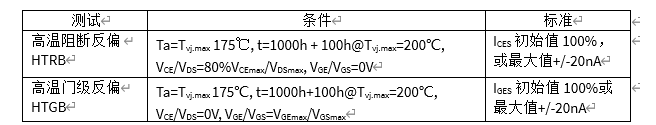

器件结温提升还需要封装材料的优化来配合,传统都采用聚合物,第二代都采用了高温热耐性好的聚苯硫醚PPS材料,变形温度一般大于260℃,除了成本比较高外,其他材料性能像抗拉强度等方面都是器件封装比较好的选择。器件芯片顶部和背部工艺不论焊接还是烧结工艺都要满足高结温需求,更为重要是AQG324可靠性测试是满足扩展200℃结温所必须保证的标准,如下表2是所示测试条件和标准,其是在满足标准1000小时完成后继续增加100小时来评估该结温是否安全和可靠,这确保扩展结温范围内器件在阻断电压能力和门级可靠性上安全运行和高频开关。

表2 测试条件和标准

累积扩展结温100h是否能满足应用需求呢?假定汽车在整个寿命期间的平均使用时间是8000h, 按照超过175℃达到200℃最大允许时间100h,估算允许的秒级时间为100x60x60=360000s,一个加速时间冲击到峰值温度200℃假定为持续时间15s,允许次数为24000次,那意味整个车使用寿命期间每小时可以加速3次,如果加速时间为10s,其达到每小时4.5次。因此,从实际需求角度讲,远远满足频繁加速应用需要。

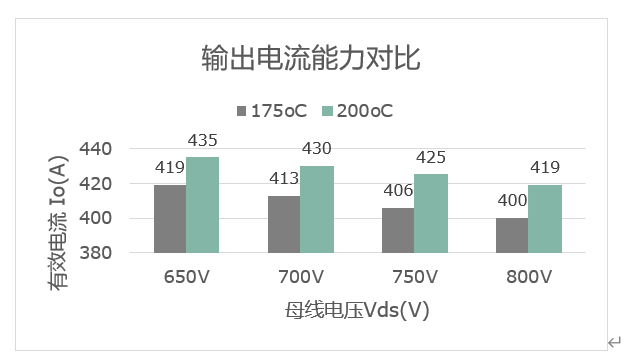

扩展结温Tvj.op=200℃能否带来应用收益呢?用实际的应用案例来仿真评估输出电流能力更有说服力,以FS03R12A8MA2BA为目标,第二代HPD Gen2封装采用6个SiC芯片并联,仿真条件: Vds=650V/700V/750V/800V, Rgon=16.9ohm/Rgoff=4.1ohm, PF=0.85, M=0.9, fs=10kHz, Tinlet=65℃, flow rate= 12L/min,如下图3为不同结温条件下的输出电流对比。

图3 不同结温时输出电流对比

从最大输出电流上看基本可以增加20A左右电流输出能力,如果优化门级驱动电阻用更小阻值,其由于结温提升带来的电流能力会更大些。因此,在某些工况下电流短时增加能够满足加速条件,提升主驱输出电流性能,同时也可以满足客户安全结温的降额需求。

结温Tvj.op测量

✦

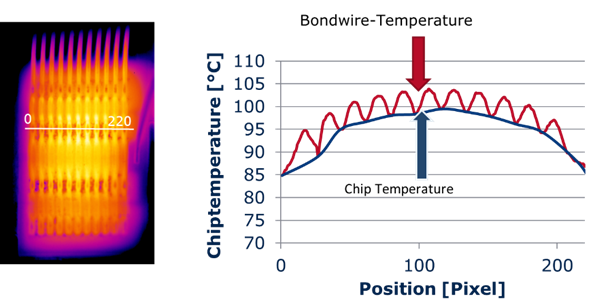

电驱应用中经常需要涂黑模块来标定实际器件输出电流能力,如何在实际测量中有效准确地评估扩展虚拟结温200℃?通常结温可以采用直接测量方法,用红外热成像仪通过读取芯片表面温度,为了防止各个区域辐射率不同而导致错误的测量结果,需要把被测区域涂成统一颜色,确保表面某物体和绝对黑体发射的红外辐射能力,红外成像仪必须根据被测对象设置辐射率,通常建议0.99。由于绑定线存在与芯片表面,其载流发热也会影响结温的测量和评估,有时读出的最高结温为绑定线温度,此时不能准确读取等效平均结温,如图4为芯片、绑定线温度分布及其平均等效温度,最高温度点为104℃,芯片表面最高为100℃,平均等效结温为94℃。

图4 单个芯片上读红外温度的分布

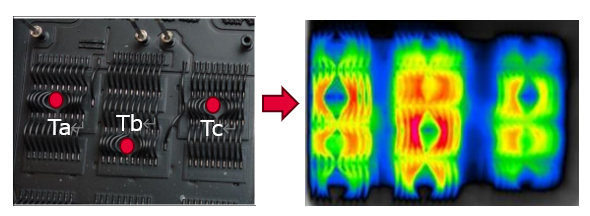

因此,需要移动芯片正上方的绑定线如下图5中的Ta,Tb,Tc位置,此时不超过允许Tvj≈TvjIR=1/3(Ta+Tb+Tc)。通常IGBT芯片面积比SiC MOSFET大,且物理上需要独立续流二极管FWD配合构成一个开关,有更多绑定线和键合点存在,容易测量结温时候去移动绑定线位置,用热成像仪读各个芯片表面温度,用平均等效结温来判断,二者结温可以分开进行评估和分析。但对MOSFET而言通常要采用同步整流模式来完成续流,单独一个芯片实现一个完整的开关功能,有些情况无法移动绑定线时,建议采用椭圆区域来标定芯片位置读取温度,如图6所示为8个SiC MOSFET芯片测量温度所标定的椭圆区域,其需要并联构成一个完整开关,因此,一方面所画椭圆区域要基本是整个芯片表面积80%左右,覆盖了芯片绝大部分发热区域,尽可能包含流过负载电流键合点的位置,另一个方面多个芯片并联可以平均每个椭圆区域点的误差来读取平均结温,更能真实反映芯片的结温,同时减少由于绑定线上最高温度引起的误差和判断,避免用某个芯片或绑定线上的最大温度点来进行输出电流标定,进而影响功率器件的整体输出电流能力和性能的判断。

图5 芯片表面区域

图6 芯片上方椭圆区域

因此,扩展 200℃结温所带来的输出能力提升优势可以用上述两种直接测量方法来评估,进而有效准确地评估产品的性能,确保该扩展虚拟结温能够带来系统应用上的优势。

参考文献

- Martin Schulz, Correlating NTC-Reading and Chip-Temperature in Power Electronics Module, PCIM 2015

- AN2010-09 HybridPACKTM Automotive Power Modules

- AQG324 Automotive Qualification Guideline.

- FS03R12A8MA2BA datas

原文始发于微信公众号(英飞凌汽车电子生态圈):英飞凌第二代HybridPACK™ Drive 扩展结温至200℃,以提升电动车加速性能