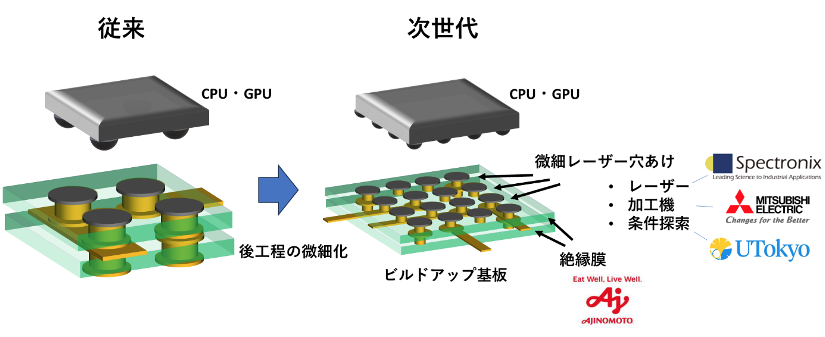

东京大学、味之素、三菱电机、Spectronix Corporation最近宣布开发出了用于封装基板的3微米超精细激光钻孔技术,这是下一代半导体制造“后处理”所必需的。通过建立比现有技术小一个数量级的钻孔技术,在基板之间实现了更高密度的布线。预计这项技术将有助于开发未来人工智能所需的高性能计算机和数据中心的小芯片。这一成果是通过东京大学运营的 TACMI 联盟跨行业的公司和大学之间的合作而实现的。这四家公司及高校将继续合作,致力于半导体封装基板的进一步小型化和更高质量,并为增强日本在下一代半导体产业的竞争力做出贡献。有关这一成果的技术细节已在2024年5月28日于美国丹佛举行的国际会议ECTC2024上报道。

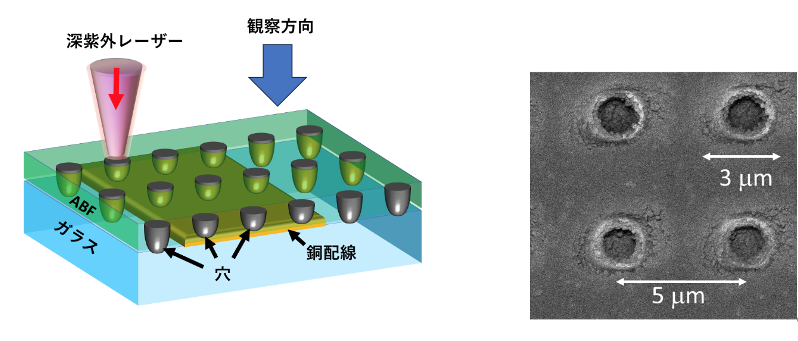

图 1:从味之素Ajinomoto Build-up Film (ABF)中钻出的显微孔上方拍摄的电子显微照片,如左图所示,在玻璃基板的顶部放置一些铜布线,并在其顶部创建3微米厚的ABF。使用 DUV 激光从上方以 5 微米的间隔钻出直径为 3 微米的孔。如右侧电子显微照片所示,能够创建一个比当前安装技术小一个数量级的孔。

近年来,EUV曝光技术的进步带动了半导体芯片的小型化,芯片电极之间的间距也变得更小。与此同时,容纳芯片的封装基板上的布线也变得更小。该板具有多层结构,各层之间的电信号通过绝缘层上钻的微小孔进行耦合。目前,层间布线是通过激光钻孔并进行金属电镀来进行的,但随着芯片变得越来越小,未来封装基板的孔径必须小型化至5微米或更小。到过。然而,目前使用的激光加工技术,由于激光和光学系统的特性,很难将光聚焦在小直径上,并且还存在无法钻孔高深宽比的问题比率。此外,还需要适合微钻孔的薄绝缘层。

该研发团队将汇集TACMI联盟中专门从事激光开发、加工机械开发、材料开发和参数探索的四家公司的技术来解决这些问题,并将开发作为半导体层间绝缘体的技术。味之素Build-up FilmⓇ(ABF)实现了3微米的超微细钻孔,市场占有率极高。

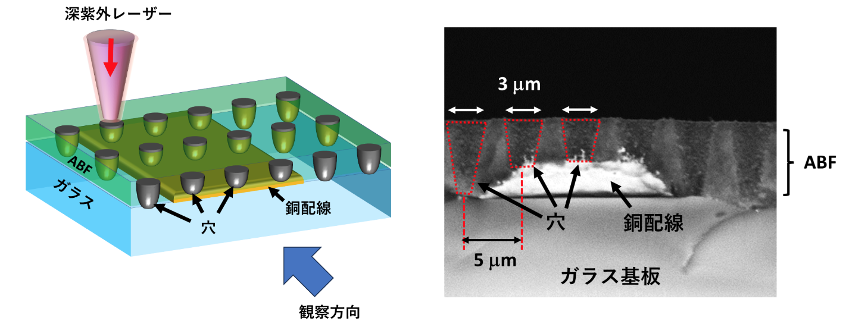

东京大学将铜沉积在玻璃基板上,然后使用激光加工将铜按一定的图案刮掉,以形成精细的铜布线。味之素通过在铜布线层上层压薄膜 ABF,在铜上形成了 3 微米的绝缘层(图 1 左)。Spectronics负责波长为266纳米的DUV高功率激光器。三菱电机设计了专门针对深紫外线开发的激光加工机的光学系统,并进行了改进,使聚集的光比以前更小。东京大学利用人工智能探索条件,结果发现,无需使用蚀刻技术,仅使用激光加工即可在 ABF 上打出直径 3 微米的孔。(图1右、图2右)。图2的右侧显示,只有ABF有一个洞,下面的铜线和玻璃没有被刮伤。使用这项技术,可以在基板上高速创建任何所需的孔图案。

图 2:所创建的微孔的横截面电子显微照片,ABF 中以 5 微米的间隔钻了直径为 3 微米的孔,贯穿铜布线和玻璃基板。