随着器件小型化的需求,芯片封装的厚度持续减薄,超薄晶圆因其高集成度、低功耗和卓越性能,已成为半导体产业发展的关键材料之一。晶圆的超薄化是行业的必然趋势。在先进的多层封装技术(例如2.5D和3D封装)中,所需的芯片厚度通常低于100um,甚至低至30um。然而,超薄晶圆由于其柔软性、较低的刚性和易脆性,对减薄设备的精度和工艺控制提出了极高的挑战。

晶圆减薄工艺原理

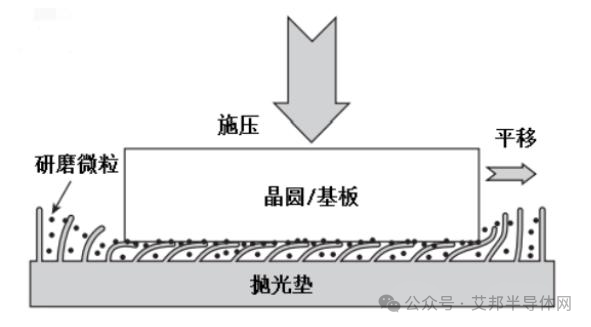

指在圆片背面采用机械或化学机械方式进行研磨,将圆片减薄到适合封装的程度。其原理主要是通过机械研磨、化学腐蚀、干法刻蚀等方法来去除晶圆表面的材料。在减薄过程中,需要严格控制晶圆的平整度和厚度,以确保晶圆的质量和性能。晶圆减薄机是实现晶圆减薄工艺的关键设备。

化学机械抛光原理图

晶圆减薄工艺分类

根据不同的工艺方法主要分为应力释放法、磨削法和TAIKO。

1. 应力释放法:通过化学和机械工艺去除由研磨造成的研磨面内部损伤和晶圆翘曲。

2. 磨削法:通过金刚砂轮和吸附圆片的多孔陶瓷吸盘,以相反的方向旋转,将硅片磨削变薄,并用纯水带走磨削下来的硅渣。

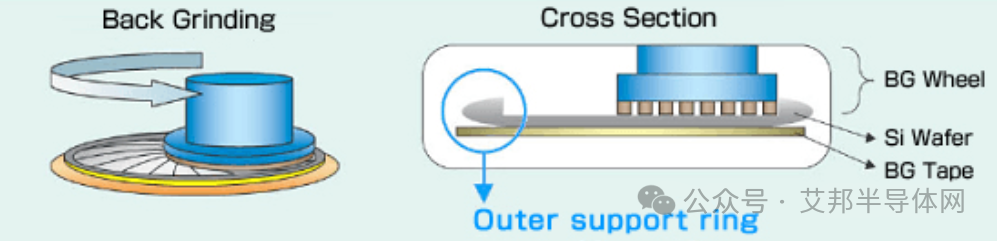

3.TAIKO:与背面研削不同,该工艺本质上是一种新型磨削法,它保留晶圆外缘部分,只对圆内进行研削薄型化

TAIKO工艺原理图,来源DISCO

减薄机的精度指标

晶圆厚度一般约为750μm,可将晶圆减薄至100um左右(最厚的晶圆用于逻辑门,厚度为100µm),以确保机械稳定性并防止高温加工过程中的翘曲。随着3D封装应用逐渐增多,要求晶圆厚度减薄至50-100um甚至50um以下,将显著增加对减薄设备的品质需求。DRAM内存通常需要厚度为50um的晶圆。MEMS 存储器的厚度通常约为30µm。对晶圆背面研磨工艺的描述是高水平的,但整个制造工艺受到非常严格的控制:

-

衡量减薄机最粗暴的技术指标晶圆厚度精度,片内(TTV)厚度和片间(WTW)厚度。目前全球最顶级的研磨设备为东京精密HRG3000RMX,精度为TTV/WTW 0.5μm,独占鳌头;国内最高精度为华海清科 Versatile-GP300TTV<1μm,中电科WG1261 WTW≤2μm,步步紧逼。

-

晶圆表面粗糙度要求、晶圆表面损伤层厚度(SSD)要求、晶圆厚度一致性要求;

-

其他指标。

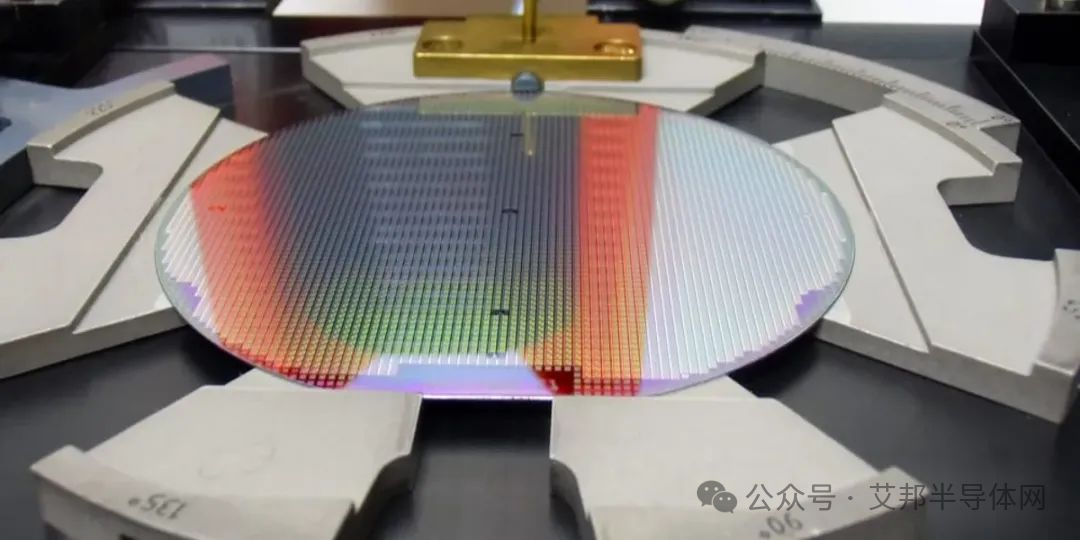

薄硅片 图源:wevolver

2023 年我国进口研磨机金额为 4.4 亿美元,同比+16%,2017-2023 年CAGR 为 18%。2024H1,我国进口减薄机的均价约 450 万元人民币/台,接近国产减薄机价格的 1.5 倍。全球减薄设备主要由日本企业主导,主要包括日本 DISCO、东京精密、德国G&N 等,国内企业有华海清科、晶盛机电、中国电科等。下面小编介绍一下主要的减薄机厂商,不完全统计,欢迎补充。

减薄机厂商

日本DISCO

日本DISCO成立于1937 年,多年来专注于“Kiru (切)、Kezuru (磨)、Migaku (抛)”领域,形成了半导体切、磨、抛装备材料完善的产品布局。DISCO的减薄机采用TAIKO工艺,与以往的背面研削不同,TAIKO在对晶圆进行研削时,将保留晶圆外围边缘部分(约3mm左右),只对圆内进行研削薄型化的技术。其畅销机型DGP8760 的升级款 DGP8761 型减薄机,可通过背面研削到去除应力的一体化,高效稳定地实现厚度在 25μm以下的晶圆减薄加工。

减薄设备:包含研磨机(Grinders)、抛光机(Polishers)、研磨抛光一体机(Grinder/Polisher)、表面平坦机(Surface Planer)、晶圆贴膜机(Tape Mounter)。研磨机型有DFG8340、DFG8540/41、DFG8560、DFG8640、DFG8830、DGP8761;抛光机型有DFP8140、DFP8141、DFP8160、DAG810。

DGP8761 型减薄机

东京精密

东京精密成立于1949年,硅片背面抛光机是其核心业务之一。减薄研磨机源自ACCRETECH独特的设想,可实现各种IC卡、SiP、三维封装技术中要求的薄片化、去除损伤的一体化设备。

Accretech的PG系列可以抛光超薄晶圆,和RM系统的连接,可以在下料时给晶圆背面自动贴上切割胶带。减薄研磨机代表型号有PG3000 RMX 是实现15um厚度晶圆量产的高度集成化一体机。

PG3000 RMX

针对碳化硅,东京精密推出了高精度和高刚性的研磨机HRG3000RMX(TTV 0.5μm,WTW,±0.5μm),全自动高刚性三轴研磨机具备可实现快速无损伤的镜面加工。另外一款全自动高刚性双轴研磨机HRG200X,具备高精度(TTV 1μm,WTW ±1μm)可实现在短时间之内的无损加工。其他型号还有HRG3000XF、PG3000RMX series,CMP设备是 ChaMP 211。

HRG3000RMX

德国G&N

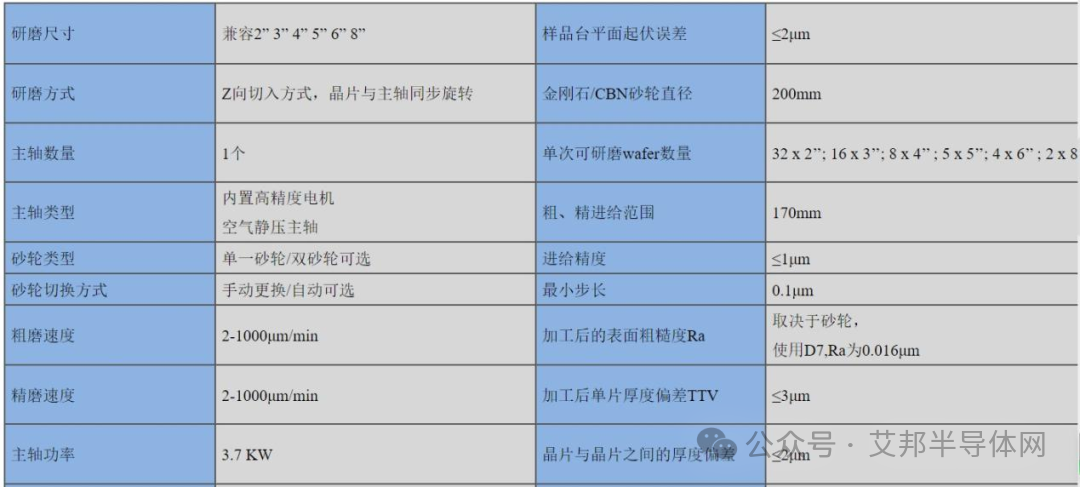

德国G&N公司前身为1940年成立的德国Kugelmüller有限公司,并于1964年开发了世界第一台半导体晶圆研磨机。减薄研磨机有型号MPS2 R300 CV、MPS R400 CV、MPS R400 CV TWIN、MPS RC Vacuum 。可实现TTV≤3um,片差厚度≤2μm。主要用于对半导体晶圆进行减薄与精密研磨。

MPS R400 CV型晶圆研磨机是德国G&N公司开发的一款8寸晶圆研磨/减薄系统,适合科研客户及小批量生产客户。可研磨多种半导体材料,如Si,SiC等。

华海清科

华海清科成立于2013年,减薄装备有Versatile-GP300和Versatile-GM300。

在今年9月,华海清科发布公告,自公司2023年推出12英寸超精密晶圆减薄机Versatile-GP300量产机台以来,公司积极推进客户端导入工作,该机型已发往存储、先进封装、CIS等不同工艺的客户端进行验证。近日已完成首台验证工作。

Versatile-GP300是业内首次实现12英寸晶圆超精密磨削和CMP全局平坦化的有机整合集成设备,自主研发的超精密晶圆磨削系统稳定实现12英寸晶圆片内磨削TTV<1um,达到了国内领先和国际先进水平。华海清科创新开发的CMP多区压力智能控制系统,突破传统减薄机的精度限制,实现了减薄工艺全过程的稳定可控。

公司还表示,目前减薄装备已取得多个领域头部企业的批量订单,公司正按照客户及订单时间要求进行机台交付,预计部分机台将在2024年下半年实现验收。

晶盛机电

晶盛机电成立于2006年,在先进封装领域,目前在晶圆减薄机环节公司已实现“设备+耗材+零部件”的一体化布局。设备方面,2023年2月三轴-减薄抛光机样机demo、2023年9月减薄抛光+撕贴膜机wafer demo、2024年8月新型WGP12T减薄抛光机实现12英寸30μm超薄晶圆稳定加工、2024年9月三轴-减薄抛光HC即将推出样机。

在今年8月宣布公司研发的新型WGP12T减薄抛光设备成功实现了稳定加工12英寸30μm超薄晶圆。该设备使晶圆在设备上能减薄抛光至30μm厚度以下,确保晶圆的表面平整度和粗糙度的同时,成功解决了超薄晶圆减薄加工过程中出现的变形、裂纹、污染等难题。未来在先进封装扩产带动下,公司的晶圆减薄机有望快速放量。

新型WGP12T减薄抛光设备

中国电科

![]()

中国电科成立于2002年,公司承接国家02专项“300mm超薄晶圆减薄抛光一体机研发与产业化“项目在2020年4月通过科技部正式验收,标志着国内在集成电路高端装备自主创新进程上实现新的突破。中科电减薄一体机是国内首台拥有自主知识产权并满足大生产的300mm减薄抛光一体机,具备晶圆粗磨、精磨、非接触测量、抛光、清洗、传输和保护膜处理等全自动流片能力。目前已出货的型号有WG-8501、WG-1251、WG-8500、WG-1220、WG-6110、WG-1250。

2023年6月北京中电科电子装备有限公司碳化硅全自动减薄机WG1261顺利交付并批量市场销售。可以实现碳化硅晶圆100微米以下的超精密磨削,领先国内水平,与国际水平相当。

京创先进

京创先进成立于2013年,聚焦在高精密切、磨、抛技术领域,深入布局划片、减薄、抛光设备三大产品线。

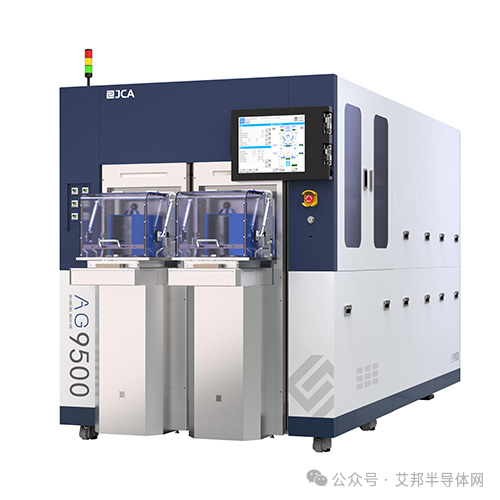

在今年3月的SEMICON CHINA 2024展览会上,京创先进展示了全新机型——AG9500全自动减薄设备。该设备兼容8-12英寸超薄晶圆的加工,双主轴配置,可实现全自动-半自动模式的切换,多工位协同工作,加工效率高。

公司其他机型还有AG6800和AG7500。实现单片晶圆内的厚度差1.5μm以下,不同晶圆间的厚度差±3μm以下。

来源:华福证券、东吴证券、未来半导体等及其他网络资料,侵删

原文始发于微信公众号(艾邦半导体网):先进封装设备——减薄机工艺分析及厂商盘点

一颗芯片的制造工艺非常复杂,需经过几千道工序,加工的每个阶段都面临难点。欢迎加入艾邦半导体产业微信群:

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED