玻璃基板凭借优异的高频电学性能、热稳定性和化学稳定性,有望成为先进封装技术中的关键材料。本文通过分析玻璃基板在封装过程中的作用与优势,探讨玻璃基板在中介层、扇出型封装、微机电系统封装和集成天线封装等先进封装技术中的应用,总结了未来芯片封装用玻璃基板的常见成分体系及其主要理化性能参数,并对玻璃基板未来的应用发展进行了展望。

艾邦建有玻璃基板与TGV技术交流群,欢迎加群与行业精英共同探讨玻璃基板及TGV技术的前沿动态,共享资源,交流经验,欢迎您的加入。

集成电路的发展一直以来遵循着摩尔定律,其集成度和性能每 18 ~ 24 个月翻1倍。但随着集成电路上的晶体管制程持续缩小,提升制造工艺变得愈加困难,摩尔定律正面临失效的局面。芯片是集成电路的主要载体,传统集成电路的芯片工作区和引线普遍采用平面布局,称之为二维芯片。但是,二维平面互联技术存在芯片间互连线过长、信号延迟大等问题,这限制了芯片之间的高频信号传输。

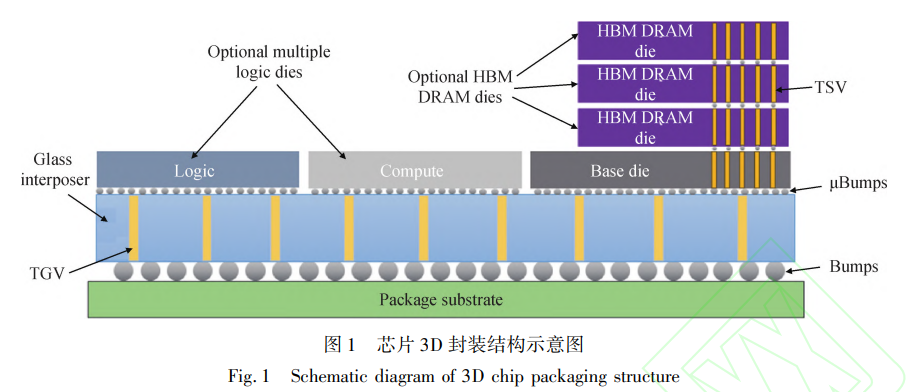

20 世纪 80 年代,随着超微加工技术的发展,出现了在单一芯片构建多层电路的芯片结构。如图1所示,此结构通过绝缘层隔离各层电路,并通过穿孔实现层间电路互连,形成三维封装(简称3D封装)。3D 封装技术不仅能为芯片提供稳固的物理保护,还能在不增加芯片占用平面空间的前提下提升芯片的集成度,缩短信号传输路径,实现整体性能的大幅提升。

玻璃因具有热膨胀系数低、电气绝缘性能好等优势,被芯片设计开发者引入芯片封装领域作为封装基板使用。玻璃基板为芯片提供了稳定的支撑平台,确保封装过程中芯片不会因基板变形或不平坦而受损。目前,芯片封装的基板材料主要包括有机基板、陶瓷基板和玻璃基板三种。

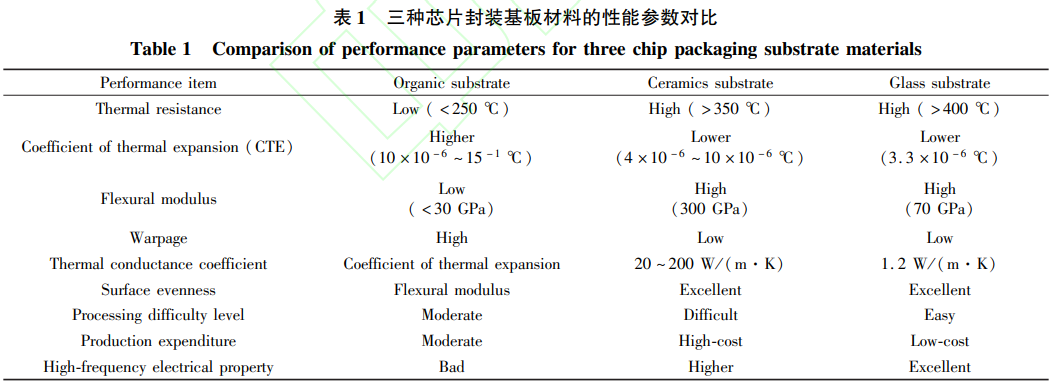

有机基板具有质量轻、可实现复杂电路设计、工艺流程简单、生产成本低等优点,但有机基板的高温热稳定性差,易受高温影响而变形;陶瓷基板的介电性能稳定,机械性能好,能满足集成电路的需求,但制造成本较高,且不适用于对轻量化有需求的应用场景;玻璃基板则具备优异的热稳定性,能在高温环境下保持物理形态不变。

玻璃基板可以与硅的热膨胀系数相匹配,有助于减少热循环过程中的应力和变形,提升封装的可靠性。同时,玻璃基板具有优异的电气绝缘性能,能有效减少信号损耗和串扰,适合高频应用环境。玻璃基板还具备高机械强度和高平整度,能够实现高密度互连和精确的层间对准。表1对比了三种基板材料的性能参数。

随着芯片3D封装技术的发展,硅通孔( through silicon via, TSV) 技术和玻璃通孔( through glass via, TGV)技术相继得到应用。早期的芯片3D封装是通过 TSV 技术实现的,TSV 具有互联密度高、电阻相对小和信号延迟低、工艺技术成熟及机械强度较好等优点,但成本高、散热管理难及加工过程中可能产生应力等问题限制了其广泛应用。TGV 技术因具有电绝缘性能好、高频衰减小、成本低、热膨胀系数与硅匹配等优势,现在已成功应用于射频封装、微机电系统(micro-electro-mechanical system, MEMS)封装等领域,将在芯片3D封装中占据重要地位。表2对比了TSV技术和TGV技术的优缺点。

玻璃中介层是玻璃基板一种常见应用形式,作为电气互连层,被广泛应用于高性能集成电路封装。玻璃中介层通过 TGV 技术实现高密度的电气连接,被认为是有机中介层和硅中介层的有力替代品。Sukumaran等讨论了玻璃基板在封装中作为中介层的电气建模和设计,论证了在 180 μm 厚的玻璃基板中形成间距为50 μm 的小型通孔的可行性。该设计提高了系统的集成度和性能,并显著降低了封装成本。Laakso 等通过磁性组装微型金属线的方法克服了传统 TGV 制造方法的缺点,制造出了高质量、低电阻(约 64 mΩ)的 TGV。Qian 等对玻璃中介层中的封装通孔进行电气性能和热性能表征,结果表明电感元件在导体损耗中起重要作用,碳纳米管 TGV互连在电气性能上要优于传统TSV互联。在热性能方面,COMSOL 多物理场仿真显示,增加TGV密度可以显著降低玻璃中介层的峰值温度,所以碳纳米管 TGV 在热性能上优于铜TGV。

Zhong等将金刚石直接集成到芯片背面,并与玻璃基板进行异质集成(如图 2 所示),构建了一个高效的散热系统。该研究采用纳米层 Cu/Au 重结晶的低温连接技术,将金刚石与硅芯片键合,并将此结构封装到玻璃基板上。玻璃基板作为中介层,其低热膨胀系数与硅芯片的良好匹配有效减少了热循环过程中产生的热应力,同时其优异的电气绝缘性能可有效降低信号损耗和电气干扰。

扇出型封装是一种先进的半导体封装技术,通过在芯片周围重新布线来提高封装的输入/输出引脚数量密度和电性能。玻璃基板具有低热膨胀系数、高机械强度、优异的电性能及高平整度,在扇出晶圆级封装和扇出面板级封装中表现优异。Cheng 等提出了一种基于玻璃基板扇出型封装的高效变压器隔离直流-直流转换器方案,利用三层再分布层在 180 μm 厚的玻璃基板中构建变压器,形成互连。该方案仅需两个芯片(发射芯片和接收芯片)就能够实现1.25 W 的最大输出功率和46.5%的峰值效率,功率密度达到50mW/ mm2。杨冠南等公开的专利中详细描述了一种改进的玻璃基板扇出型封装技术,该技术使用具有低介电常数和高导热率的玻璃基板,可以有效地提高信号传输质量和散热效率,并且还可通过增加玻璃中介层的密度来进一步提高封装的稳定性和性能。

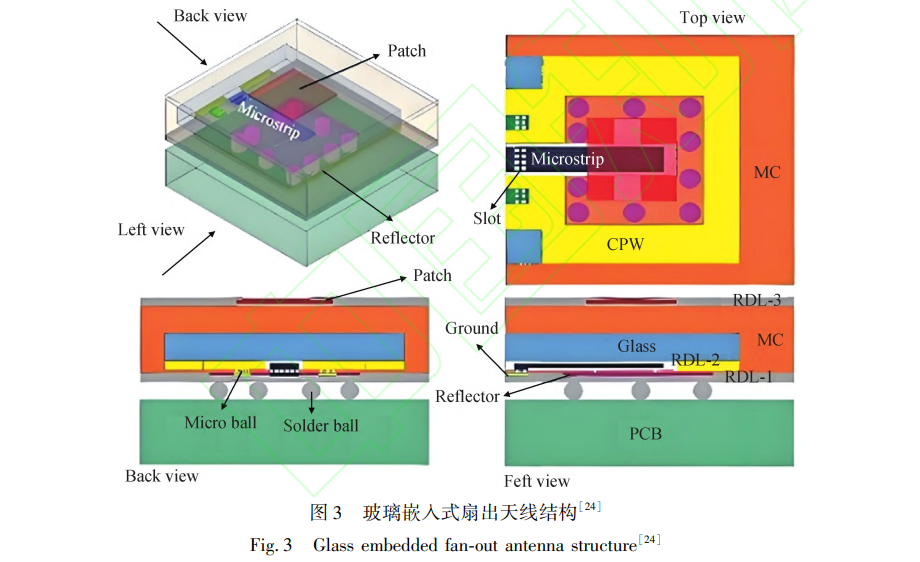

Liu 等提出了一种基于玻璃基板嵌入技术的扇出天线封装结构(如图 3 所示),通过在单面或双面玻璃基板上嵌入再布线层技术来增加设计灵活性和改善天线辐射性能,最终得到了两种优化的天线设计:一种是具有 7.6 GHz 带宽和 4.7 dB 增益的向上辐射天线,另一种是具有 5.3 GHz 带宽和 5.2 dB 增益的向下辐射天线。玻璃基板在该创新封装中发挥了关键作用,适用于 5G 毫米波和其他高频通信应用。

微机电系统封装是确保器件性能和可靠性的关键技术。玻璃基板在微机电系统封装中不仅提供机械保护和电气绝缘,由于其低热膨胀系数,还在热管理方面表现出显著优势。Li 等的研究发现,含 30% (质量 分数)β-透锂长石的 PbO-ZnO-B2O3(PZB)复合材料具有理想的热膨胀系数(3.26×10-6K-1 )和适当的软化温度(375 ℃ ),能够显著提升微机电系统封装的可靠性。尽管 Li 等的研究集中于 PZB 与 β-透锂长石复 合玻璃粉体,但其优化热膨胀系数的研究结果对微机电系统封装中的玻璃基板材料设计有一定参考价值。Wu 等基于硅-玻璃结构制造了低谐振频率惯性 MEMS 传感器,玻璃基板在其中发挥了关键作用,它有效降低了寄生电容,提升了器件的电气性能。同时玻璃基板为可动结构提供了必要的机械支撑和保护,确保了器件的结构稳定性。

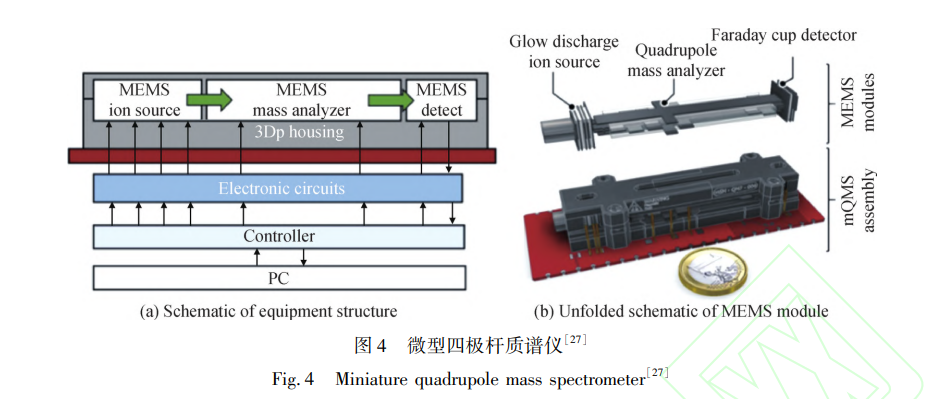

Szyszka等介绍了一种基于 MEMS 技术的微型四极质谱仪,图 4 展示了整个微型四极质谱仪的模块布局,其中关键部件采用单晶硅制造,并通过硼硅酸盐玻璃进行封装和电气绝缘。该装置通过 3D 打印外壳确保机械稳定性、元件对齐和电气绝缘。这项研究展示了玻璃基板作为电绝缘和结构支撑材料在 MEMS 器件中的应用,成功实现了小型化、便携性与合理性能的结合,适用于现场实时分析。

Rooijen等介绍了一种用于 D 波段(110 ~ 170 GHz)天线封装集成的核壳透镜结构。核心透镜通过位于玻璃基板上的薄膜漏波馈源进行馈电,玻璃基板作为低损耗中介层,有效连接了天线和电子前端。该研究实现了高增益、宽带和低损耗的天线设计,为高频通信系统的发展提供了新的技术解决方案。Liu等提出了一种光学透明的磁电偶极子天线设计,通过将柔性透明金属网膜集成到玻璃基板上,构建了透明的三维辐射结构。玻璃基板在该设计中展现出良好的机械稳定性和低损耗的电气性能,同时保持了天线的光学透明度,为未来透明天线的设计提供了新的思路。

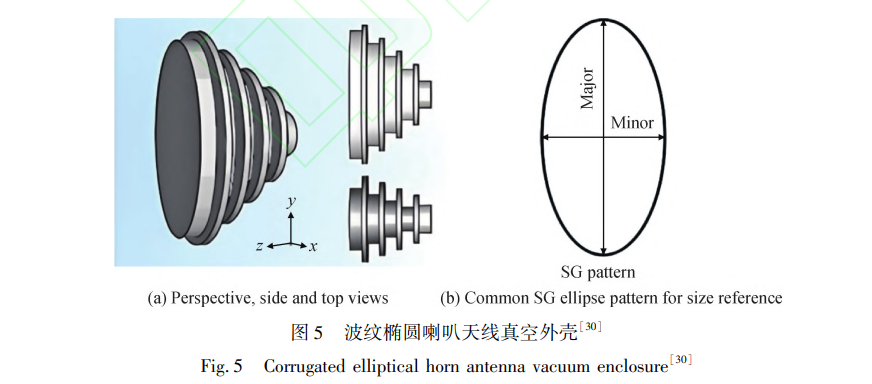

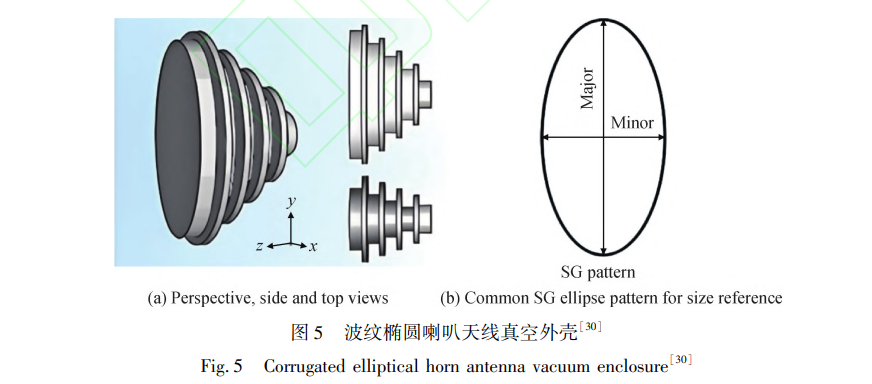

Bartlett等利用多层结构玻璃技术首次设计并制造了 D 频段椭圆波导天线(如图 5 所示),通过激光诱导刻蚀在玻璃晶片上形成高精度波导结构,并通过铬和金的金属化处理确保其导电性。该天线在 109 ~ 149 GHz 表现出优异的回波损耗和高增益(约 14.0 ~ 15.6 dB)。该研究有效解决了传统金属波导在高频应用中的质量、尺寸和信号衰减问题。

芯片封装用玻璃基板的成分体系主要包括硼硅酸盐玻璃体系、铝硅酸盐玻璃体系和无碱铝硼硅玻璃体系。

硼硅酸盐玻璃基板通常包括质量分数约 80% 的 SiO₂ 和12% ~13% 的 B₂O₃,该玻璃体系具有耐热性好、热膨胀系数低和化学稳定性高等优点。硼硅酸盐玻璃基板热膨胀系数与硅芯片相匹配,能够提供优异的热稳定性,不易因芯片发热而产生翘曲变形或导致电路连接的破坏,因此非常适用于对热稳定性要求高的电子封装。

铝硅酸盐玻璃基板主要由 SiO₂ 和 Al₂O₃ 组成,同时包含碱金属氧化物(R₂O) 和碱土金属氧化物(RO)。这种玻璃体系具有优异的光学性能、硬度和较低的表面张力、热膨胀系数。铝硅酸盐玻璃基板适用于需要高机械强度和耐磨损的电子封装应用。

无碱铝硼硅玻璃基板不含碱金属氧化物或含量极低(通常质量分数不超过 0.1%)。该基板具有优异的电绝缘性能,能有效防止电信号的干扰和泄漏,适合高频电子器件的封装。无碱铝硼硅玻璃基板在酸、碱和有机溶剂中耐腐蚀性出色,能够长期保持稳定的物理和化学性能。无碱铝硼硅玻璃基板不含或仅含有极少量的碱金属氧化物,因此其具有良好的化学稳定性和电绝缘性能,能够抵抗外部冲击和机械应力。无碱铝硼硅玻璃基板常用于微机电系统器件(如加速度计、陀螺仪和压力传感器),这些器件要求基板具有高机械强度和低热膨胀系数。

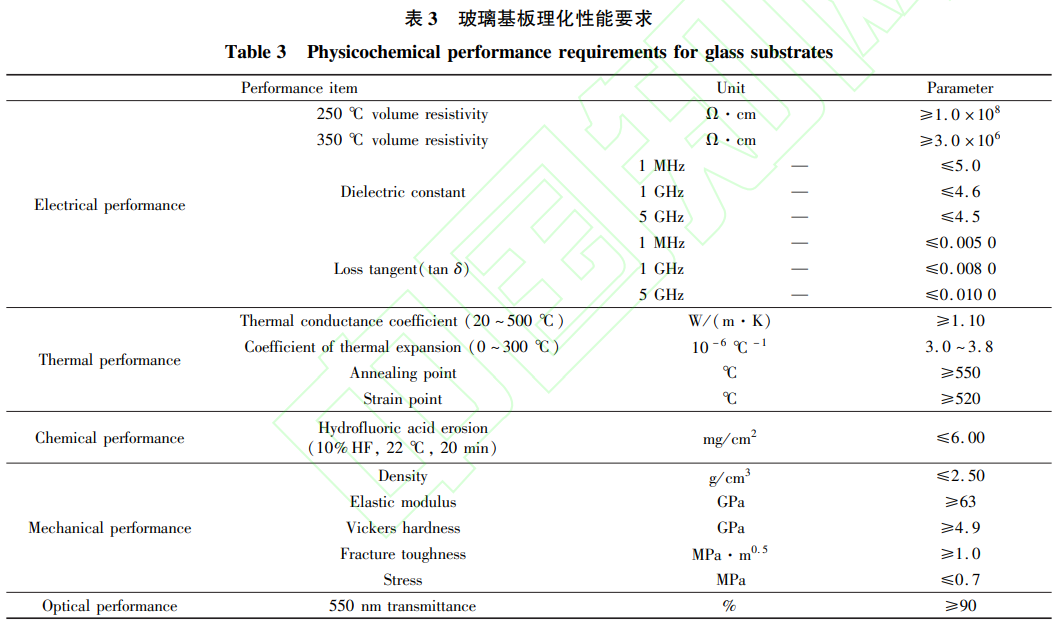

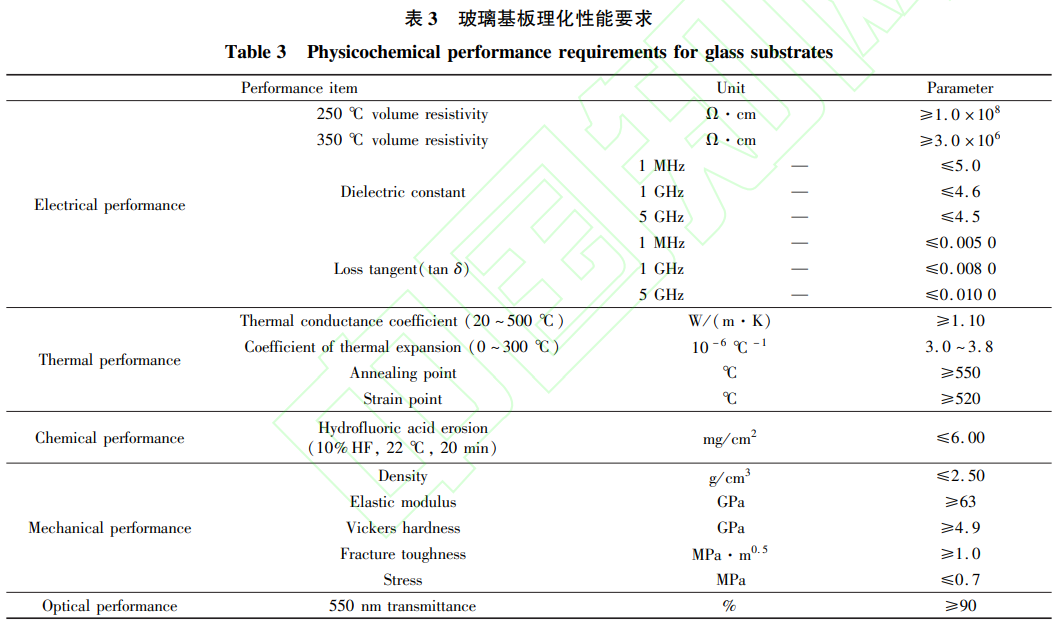

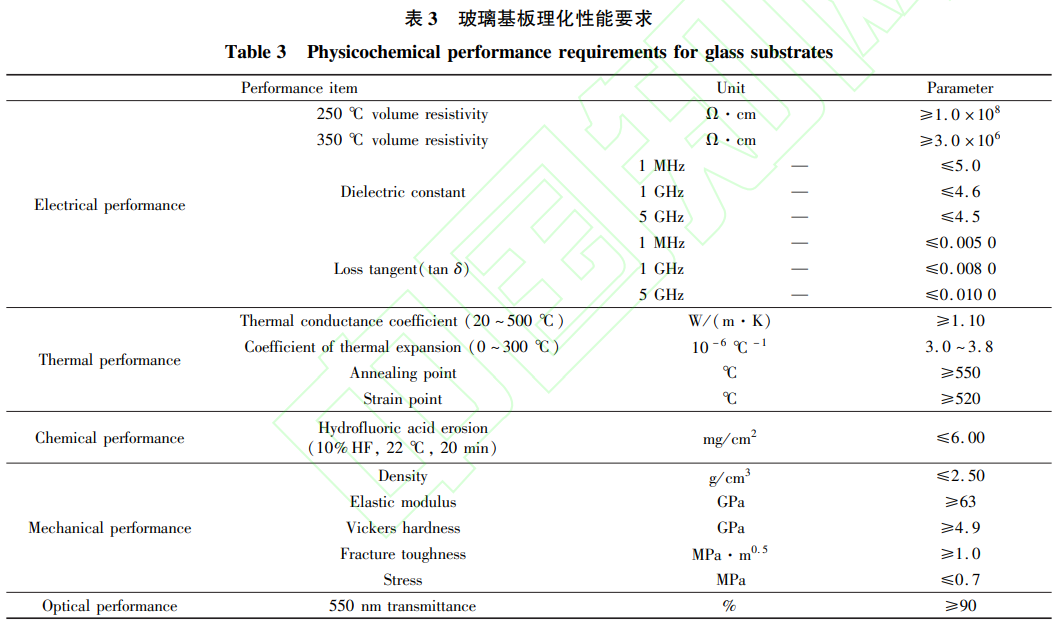

用于芯片封装的玻璃基板需要有优异的理化性能,如介电性能、热膨胀系数、机械性能、光学性能和蚀刻性能等。这些性能影响玻璃基板的加工和使用,直接关系到封装电子器件的整体综合性能。以下将详细探讨玻璃基板在实际应用中所需的主要理化性能,以及这些性能对电子器件的影响。

介电常数是衡量玻璃材料在电场中储存电荷能力的指标,较高的介电常数可能导致信号延迟或失真。在高频信号传输中,介电常数低的玻璃基板相比硅基板更具优势。另外,过高的介电常数会增加寄生电容,进而影响电路的性能(如信号完整性和信号传输速度)。因此,低介电常数的玻璃基板更适用于高频电子器件,如微波和射频等领域的应用。

介电损耗是衡量玻璃材料在电场中损失电能能力的指标,而介电损耗正切(tan δ)是介电损耗的量化指标,定量表示材料在特定频率下电能损失与储能之间的比率。低介电损耗意味着在电场作用下能量损失较少,能够有效提高器件的能量效率。高介电损耗会导致信号在传输过程中衰减,影响信号的强度和质量,同时也会产生更多的热量,需要更好的热管理措施。电子科技大学张继华教授团队利用中和碱效应、压制效应和稳定效应,显著降低了光敏玻璃的介电损耗。该团队研制的光敏玻璃介电损耗正切仅为 1‰ ~ 2‰@ 500 MHz,感光波长范围为 310 ~ 320nm。与目前市场上唯一的商用光敏玻璃肖特 Foturan II 相 比,该新型光敏玻璃的介电损耗降低超过 50%,尤其适合应用于半导体封装领域。

玻璃基板的热膨胀系数需要与其他封装材料匹配,从而减少热作用导致的变形。低热膨胀系数能够确保玻璃基板形状和尺寸在长期使用中保持稳定,减少应力累积,提高电子器件的可靠性。

玻璃基板的机械性能决定了封装结构的可靠性。密度较低的玻璃基板能有效减轻器件质量,且保持足够的机械强度。弹性模量是衡量材料抵抗变形的能力的指标,较高的弹性模量可确保封装时玻璃基板的稳定性,减少失效风险。维氏硬度是反映材料的抗划伤性和耐磨性的指标,高硬度玻璃基板有助于提升封装的耐用性。断裂韧性则表示材料在裂纹扩展时的抗断裂能力,较高的断裂韧性可防止基板在受力时出现裂纹,确保封装的完整性和稳定性。

在光学与电子器件的封装中,玻璃基板可能会受到机械应力,这些应力会导致玻璃基板的光学性能发生变化,进而影响光信号的传输和器件的性能。同时玻璃基板应具备高透光率,以确保光信号的有效传输。

玻璃基板的通孔加工通常采用激光诱导蚀刻技术进行 TGV 的打孔(如图 6 所示)。TGV 工艺通过在玻璃基板上形成精细的通孔结构,为芯片封装中的电气互连提供通道。在此工艺中,首先在玻璃基板上激光打孔,随后沉积 Ti / Cu 种子层,并进行 Cu 的电/化学镀,最后通过化学机械抛光对表面进行平整化处理。氢氟酸的蚀刻速率在 TGV 加工中至关重要。适当的蚀刻速率可确保获得高深宽比、高垂直度的通孔。光滑的孔壁能降低电阻和电容效应,提升信号传输稳定性与速度。合理控制蚀刻速率还可提高加工效率,减少抛光与清洗步骤,优化整体工艺流程。

综上所述,芯片封装用玻璃基板的理化性能应符合表 3 要求。

本文综述了玻璃基板在芯片封装中的应用,基于现有研究的成果,从应用、性能和组分三个方面进行了总结:

1)应用方面:玻璃基板在扇出型封装、MEMS封装及集成天线封装等多种先进封装技术中,展现出明显优势。在TGV技术中,玻璃基板提供了高密度电气互连的解决方案,在高频、微小型化封装领域具有一定的应用潜力。

2)性能方面:玻璃基板在高频应用中凭借其低介电常数和低介电损耗的特性,有效提升了信号传输的完整性和系统效率。同时,玻璃基板低热膨胀系数能够在多次热循环过程中保持尺寸稳定,避免封装结构变形。玻璃基板优异的耐氢氟酸腐蚀性能适合制作复杂的三维结构。

3)成分方面:硼硅酸盐玻璃、铝硅酸盐玻璃及无碱铝硼硅玻璃是芯片封装中常见的玻璃基板材料。各类玻璃基板的成分设计直接影响其理化性能,例如热膨胀系数、介电性能和化学稳定性。

为进一步提升芯片封装用玻璃基板的性能和应用范围,可从以下几个方面开展相关研究:

1)优化介电性能:尽管玻璃基板具有较低的介电常数和介电损耗,但随着高频信号传输速率不断提高,进一步降低介电常数和介电损耗的需求愈发迫切,这对玻璃的成分设计提出了更高要求。因此,应考虑通过调控玻璃的微观结构来增强介电性能,从而提高玻璃基板在高频应用中的表现。

2)提升机械性能:在频繁的热循环和高温环境下,玻璃基板需要具备更高的机械强度和抗裂性能,以确保长期使用的稳定性。如何通过材料改性或开发新的复合材料体系来增强玻璃基板的韧性和强度,仍是一个重要的技术瓶颈。

3)改善加工工艺:尽管 TGV 技术近年来备受国内外厂商关注,但其加工精度和表面质量仍需进一步提升。同时,现有制造工艺的高成本限制了其大规模应用的可行性。因此,优化 TGV技术以提高精度并降低成本,已成为当前的关键研究方向。

来源:硅酸盐通报,玻璃基板在芯片封装中的应用和性能要求

DOI:10.16552/j.cnki.issn1001-1625.2024.0916

注:文章仅供参考,如涉及到侵权等问题,请联系小编删除

艾邦建有玻璃基板与TGV技术交流群,可以加强产业链的合作,促成各企业的需求对接,同时您也可以与行业精英共同探讨玻璃基板及TGV技术的前沿动态,共享资源,交流经验,欢迎您的加入。

活动推荐:

|

议题

|

拟邀请单位

|

|

TGV玻璃核心技术的挑战与解决方案

|

广东佛智芯微电子技术研究有限公司

|

|

TGV金属线路制作的工艺难点及技术解决路径

|

湖北通格微电路科技有限公司

|

|

玻璃芯基板:新一代先进的封装技术

|

安捷利美维电子(厦门)有限责任公司

|

|

最新一代TGV技术及应用

|

三叠纪(广东)科技有限公司

|

|

肖特玻璃赋能先进封装

|

肖特集团

|

|

显微镜在半导体先进封装缺陷检测中的应用

|

广东慧普光学科技有限公司

|

|

玻璃通孔技术在先进封装中的应用前瞻

|

厦门云天半导体科技有限公司

|

|

玻璃基板通孔填孔技术探讨

|

上海天承/广东天承科技股份有限公司

|

|

超越TGV 的LPKF 激光诱导深度蚀刻技术

|

乐普科 中国区

|

|

基于TGV的高性能IPD设计开发及应用

|

芯和半导体科技(上海)有限公司

|

|

多物理场仿真技术在玻璃基先进封装中的应用

|

湖南越摩先进半导体有限公司

|

|

高密玻璃板级封装及异构集成工艺开发挑战及解决方案

|

成都奕成科技股份有限公司

|

|

PVD设备在TGV技术中的深孔镀膜应用

|

广东汇成真空科技股份有限公司

|

|

从圆到方:Evatec先进封装基板FOPLP刻蚀和溅射方案

|

Evatec China

|

|

玻璃基板封装技术的最新进展与未来展望

|

深圳扇芯集成半导体有限公司

|

|

玻璃基板創新技術與應用:從等離子通孔到表面改質與金屬種子層技術

|

台湾友威科技

|

|

Panel level激光诱导蚀刻 & AOI

|

深圳圭华

|

|

玻璃基片上集成无源

|

苏州森丸电子技术有限公司

|

|

玻璃基板量产线 铜线路蚀刻工艺

|

广州市巨龙印制板设备有限公司

|

|

用于TGV封装领域的光学量检测技术

|

北京电子量检测股份有限公司

|

李小姐:18823755657(同微信)

邮箱:lirongrong@aibang.com

或者复制网址到浏览器后,微信注册报名

https://www.aibang360.com/m/100235?ref=100042

原文始发于微信公众号(艾邦半导体网):玻璃基板在芯片封装中的应用和性能要求