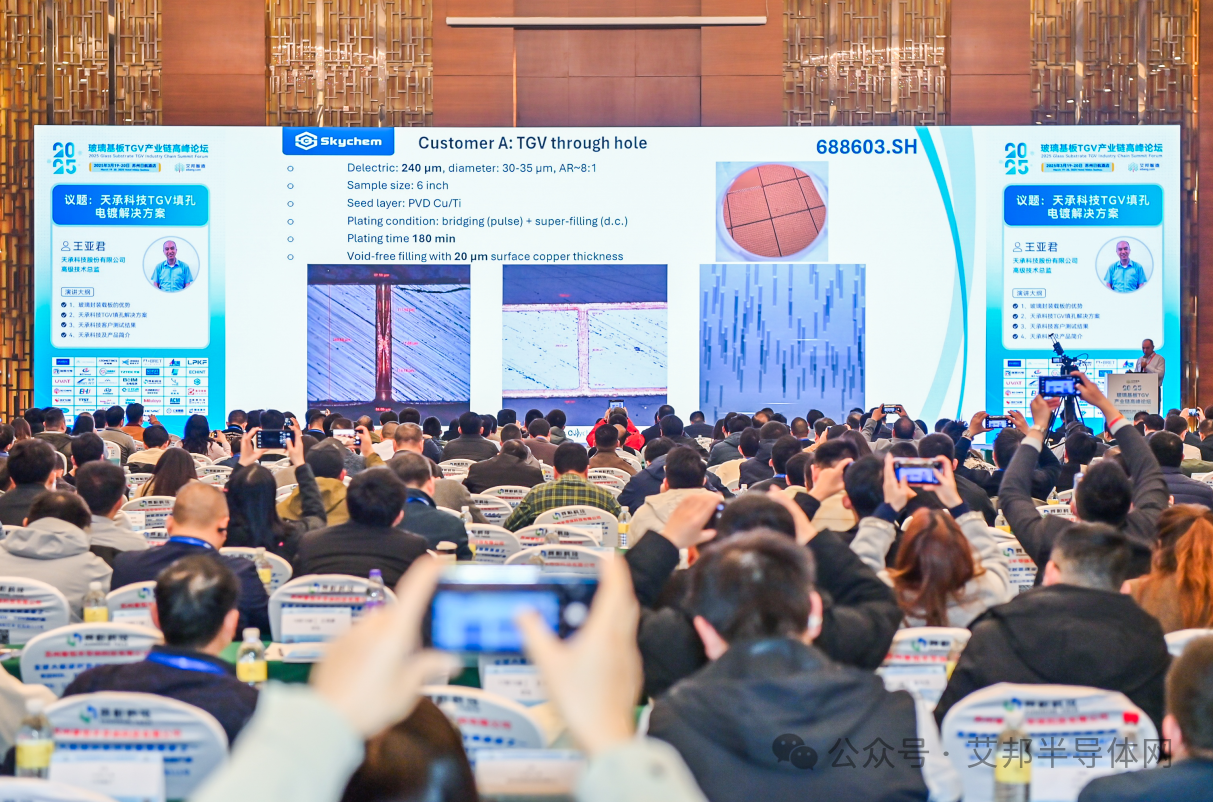

本文根据天承科技高级技术总监王亚君在2025年玻璃基板TGV产业链高峰论坛上的演讲整理,仅供传递行业信息。

在本次论坛上天承科技王亚君总监主要从目前玻璃基板TGV填孔的技术痛点、天承科技的解决方案以及一些实例等给大家详述了公司在TGV填孔电镀方面的解决方案。

随着5G通信、人工智能与自动驾驶的快速发展,高密度封装对基板性能提出了更严苛的要求。玻璃基板凭借高频低损耗、超高平整度、近零热膨胀系数(CTE)等特性,成为突破传统有机基板瓶颈的关键材料。

然而,其核心工艺——玻璃通孔(TGV)填孔技术,因高深宽比、附着力薄弱等挑战,长期制约产业化进程。天承科技通过脉冲搭桥+直流填充的创新方案,成功攻克技术难关,推动玻璃基板从实验室走向量产。

一、技术痛点与天承路径

1. TGV填孔的核心挑战

a. 高深宽比(AR)难题:孔径小至30μm,玻璃厚度达500μm(AR 10:1以上),传统直流电镀效率低、空洞率高。

b. 种子层附着力不足:PVD工艺在深孔内覆盖率不足,化学镀铜界面结合力弱,易导致金属层剥离。

2. 分步填孔技术突破

a. 脉冲搭桥(THF系列添加剂):通过脉冲电镀形成Butterfly结构,解决初始覆盖问题,适应AR 5:1至15:1。

b. 直流填充(TSV系列添加剂):底部向上(Bottom-up)生长模式,降低表面铜厚至25μm,减少30%研磨损耗。

c. 优势对比:分步工艺较一步法良率提升20%,成本降低15%,适配200-500μm玻璃厚度。

二、客户验证与数据实证

天承技术已在多家头部客户实现量产验证:

● 案例1:6寸晶圆硅盲孔(AR 8:1)

○ 成果:晶圆空洞指标达标,X-ray/CT检测均匀性>95%。

○ 价值:解决高频芯片封装信号完整性难题,客户良率从大幅提升。

● 案例2:车载雷达玻璃基板(厚400μm)

○ 成果:填孔时间大幅缩短,表面铜厚稳定控制±2μm。

○ 价值:通过-40℃~150℃循环测试,助力客户打入 Tier1 车载供应链。

● 案例3:光模块高AR 10:1填孔

○ 成果:可做到无裂缝填充,热应力低于行业标准。

○ 价值:支持400G/800G光通信模块量产,成本较有机基板有所降低。

三、研发体系与全栈能力

1. “双中心”技术布局

a. 上海金山研发中心:量产级TGV测试线(6寸/200×200mm),2025年515X510mm测试线具备打样功能。

b. 广州研发中心:联合东威科技开发大尺寸板级电镀(515×510mm),服务PCB/载板客户。

2. 全产业链产品矩阵

a. 材料端:THF/TSV系列电镀添加剂、RDL/bumping 电镀液、化学镀铜液、UBM电镀镍、高纯电镀锡,电镀锡银。

b. 工艺端:覆盖载板(ABF)、转接板、TSV/HBM封装,提供Total Solution。

c. 定制服务:支持14nm以上大马士革电镀、4ASD大电流电镀(Package级)。

3. 产能保障

a. 上海金山工厂:具有年产3万吨的高端电子化学品和年产100吨的高纯功能性湿电子化学能产能。

b. 珠海基地:2025年投产,专注高端封装化学品,年产能规划3万吨。

四、未来展望:定义封装新生态

1. 技术迭代方向

a. 攻关700-960μm超厚玻璃填孔,开发AR 20:1适配添加剂。

b. 化学镀铜种子层量产验证,替代PVD降低30%设备成本。

2. 行业协同愿景

a. 联合设备商开发4ASD高电流密度电镀机,推动玻璃基板在2.5D/3D封装普及。

b. 共建“玻璃基板创新联盟”,制定中国主导的TGV工艺标准。

结语

玻璃基板不仅是材料革命,更是封装技术的范式跃迁。天承科技以“填孔技术+化学沉积”双轮驱动,持续突破高密度封装极限。

-END-

艾邦建有玻璃基板与TGV技术交流群,可以加强产业链的合作,促成各企业的需求对接,同时您也可以与行业精英共同探讨玻璃基板及TGV技术的前沿动态,共享资源,交流经验,欢迎您的加入。

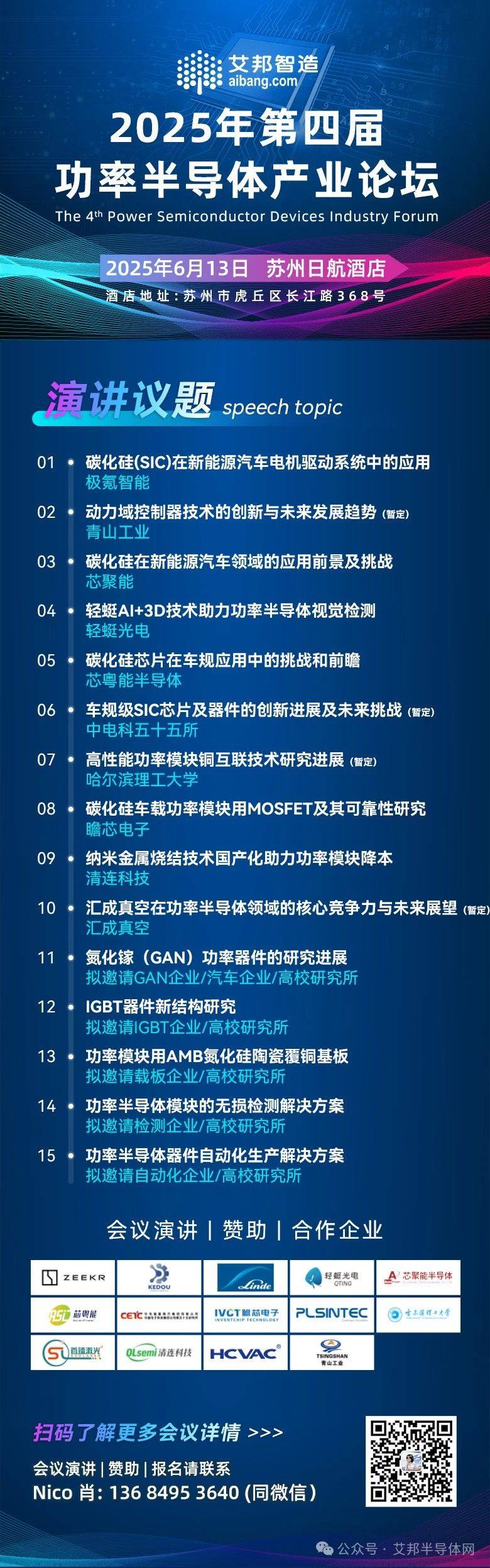

活动推荐一:第二届玻璃基板TGV产业链高峰论坛(8月26-27日 深圳)