传统上,射频功率电阻元件采用氧化铍陶瓷材料作为陶瓷基板,然而,由于国际上要求从产品中去除氧化铍的压力,让氮化铝等替代材料在无线行业中备受关注。

虽然氧化铍在陶瓷形式中是无害的,但如果吸入足够量的粉尘或粉末形式可能有害。OSHA将氧化铍粉尘列为对人类有害的物质和可能的致癌物,法定的空气传播允许暴露限值(PEL)为0.002mg/m³,平均每8小时轮班氮化铝材料已成为氧化铍的主要替代品。

氧化铍/氮化铝陶瓷基板比较

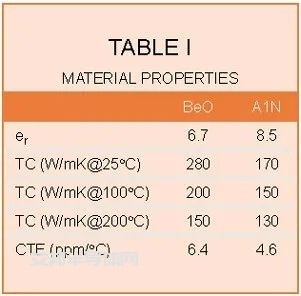

与氧化铍陶瓷相比,氮化铝陶瓷在许多方面都非常接近,由于应用的高功率特性,主要关注的参数是热导率,表1列出了两种材料的特性。在电学上,氮化铝具有比氧化铍更高的介电常数,这导致电容部分略高,必须采用仔细的布局和薄膜设计来减轻这种差异。

1、应用

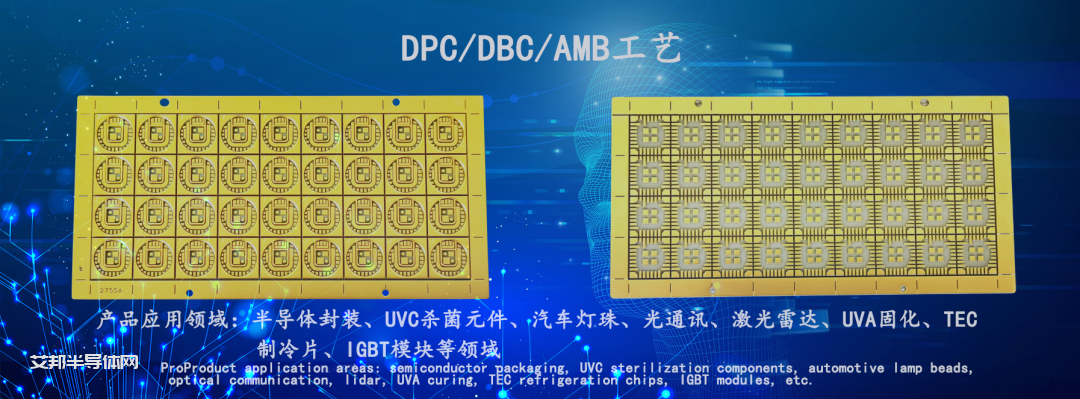

氮化铝电阻器和终端被设计为当今使用的现有氧化铍产品的直接替代品。然后,这些氮化铝器件定义了一类通用的非氧化铍射频电阻功率产品。应用包括射频功率放大器、隔离器、吸收滤波器和功率组合器。

2、铝历史

氮化铝陶瓷基板作为通用电绝缘散热器和薄膜基板已在射频行业使用多年,传统上氮化铝电阻器件是使用薄膜技术构建的。但由于薄膜工艺成本高昂,其应用受到限制。随着无线行业的兴起以及随后对具有成本效益和安全的氧化铍替代品的需求,制造商已转向成本更低的厚膜技术来满足需求。

3、厚膜氮化铝

用于氧化铝和氧化铍的厚膜系统是多年前开发的,一直是射频功率电阻行业的主力军。氧化铝用于高达约5W的功率水平,而氧化铍用于高达800w的更高功率。然而,将厚膜技术转移到氮化铝陶瓷基板并不是一件简单的事情。为氧化铝和氧化铍开发的厚膜电阻器和导体系统不适用于氮化铝陶瓷,因为氧化铅玻璃键合系统发生在厚膜浆料和氧化铝之间或氧化铍陶瓷材料在烧制时可被氮化铝陶瓷基板还原。

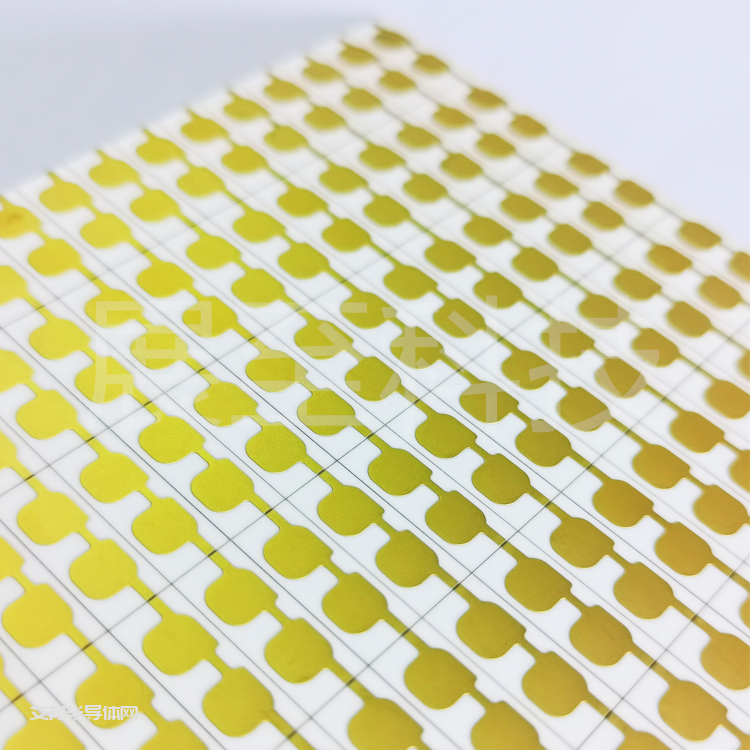

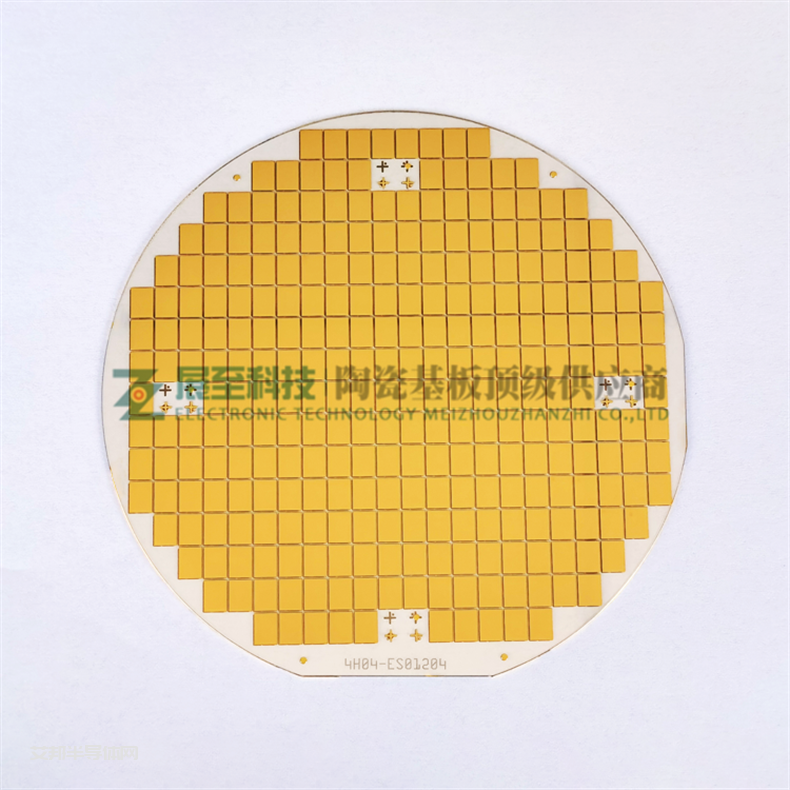

在氮化铝陶瓷上涂敷专为氧化铝或氧化铍设计的厚膜浆料会导致电阻器和金属薄膜与氮化铝陶瓷的粘合力不一致,这通常归因于氮化铝陶瓷材料的不一致性。厚膜与陶瓷的粘附是组件长期可靠性的关键。由于无线行业最近对具有成本效益和安全的氧化铍替代品的需求,厚膜浆料制造商最近开发了厚膜氮化铝浆料系统。将这些浆料系统与经过适当处理的氮化铝陶瓷基板一起使用,可以在氮化铝陶瓷基板上提供厚膜电阻元件的新产品。

厚膜附着力的另一个关键是适当制备氮化铝陶瓷材料。在氮化铝烧结过程中,Al3O3+Y2O3 被驱赶到陶瓷表面,这会阻碍厚膜的粘附,必须通过研磨衬底来去除。

4、比较测试

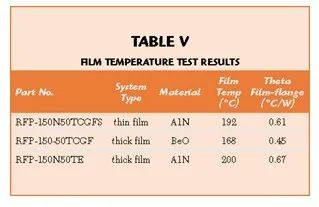

作为比较的基准,我们针对行业标准的厚膜氧化铍和薄膜氮化铝产品对厚膜氮化铝进行了测试。由于薄膜附着力是主要关注点,测试集中在指出这些类型故障的实验上。为保持一致性,所有三个系统的测试均在同一部件上进行——150W、法兰安装、50☊端接。照片中显示的部件是一个0.250" x 0.375"陶瓷芯片,安装在镀镍铜法兰上,采用 SN96焊料。对每种系统类型的多个部件进行了引线拉力、剪切测试、热循环、薄膜温度和电阻器饱和度测试。

5、引线拉力测试

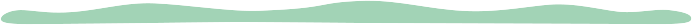

将0.050宽x0.006厚的银带引线焊接到三种部件上相同尺寸的导体焊盘上,然后将其拉至破坏,其平均结果列于表2中。所有三个系统的水平拉力都非常出色,而薄膜氮化铝和厚膜氧化铍的垂直拉力测试似乎更好。

6、剪切试验

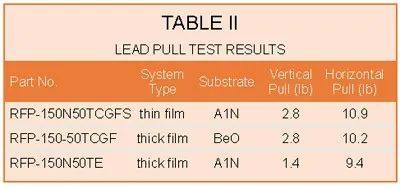

每种类型的零件都用SN96焊料焊接到镀镍法兰上,然后破坏性地从法兰上剪下,平均结果列于表 3 中。纯粹的测试表明,所有系统都具有出色的初始粘合力,正如预期的那样,BeO 力更好, 厚膜AlN略好于薄膜AlN系统。

7、热循环测试

虽然剪切测试是衡量浆料与陶瓷的初始粘合力的良好方法,但部件的热循环提供了长期可靠性的良好衡量标准。氮化铝陶瓷基板和铜法兰之间的热膨胀系数 (TCE) 差异会在材料中产生应力,该应力必须被焊料/厚膜膏界面吸收。零件的热循环可作为极好的加速寿命测试。简单地在接近恒定的温度下耗散部件中的功率并不能表明部件的长期可靠性,也不代表部件的最坏工作条件。粘合层必须从热到冷反复施加应力,才能真正获得粘合层吸收应力而不失效的有用测量。

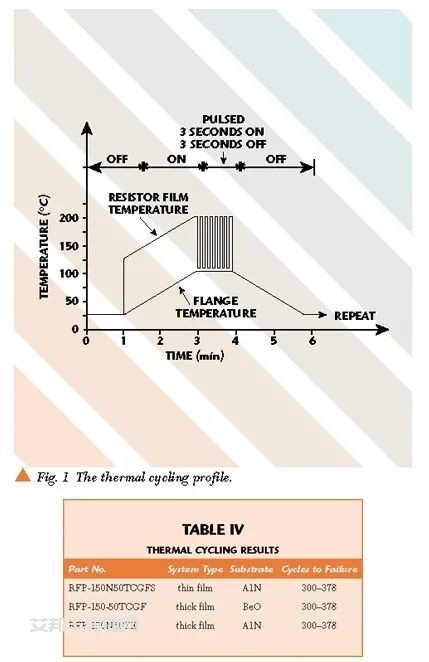

选择铜法兰材料和SN96焊料以提供对厚膜对陶瓷基板的长期粘附力的比较加速测量。铜的TCE是氮化铝的TCE的3.6倍,SN96焊料的抗拉强度接近6000 psi。所有三个版本的零件都用螺栓固定在一个微处理器控制的冷却板上,法兰下方有少量导热油脂。零件在100%的额定功率(DC)和最高法兰温度下循环使用。图1所示的循环曲线旨在提供一个非常加速和恶劣的环境以加速故障。结果列于表4。

在第 300次和第378次 热循环之间,所有三个部件均出现故障。由于焊料和/或厚膜中形成微裂纹而发生故障,这些微裂纹随着每个额外的热循环而传播,从而增加了陶瓷和法兰之间的热阻。当热阻增加到整个系统的热梯度变得足够大的程度时,就会出现热失控情况,并且部件会失效。从数据来看,所有三种系统类型都在同一范围内失败。

8、薄膜厚度

三个系统中的每一个的部件都安装在温度为100°C和耗散功率为150 W的受控散热器上。薄膜温度测量可以很好地指示终端的热阻。使用红外热探头进行薄膜温度测量。结果列于表 5。正如预期的那样,由于陶瓷的较低热阻,BeO部分表现出较低的膜温度。薄膜和厚膜AlN部分彼此相差几度。

由于氧化铍的安全问题,氮化铝线将是一个受欢迎的替代方案。厚膜氮化铝工艺的可靠性和可重复性取决于正确制备氮化铝陶瓷以及使用专门为氮化铝开发的浆料。所提供的测试表明,为氮化铝陶瓷设计的厚膜浆料的性能至少与薄膜氮化铝产品一样好,并接近厚膜氧化铍产品。

长按识别二维码

热线电话

18943959365

原文始发于微信公众号(展至科技):代替氧化铍用于射频功率器件的氮化铝电阻元件

成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED