//////

外延工艺第二讲

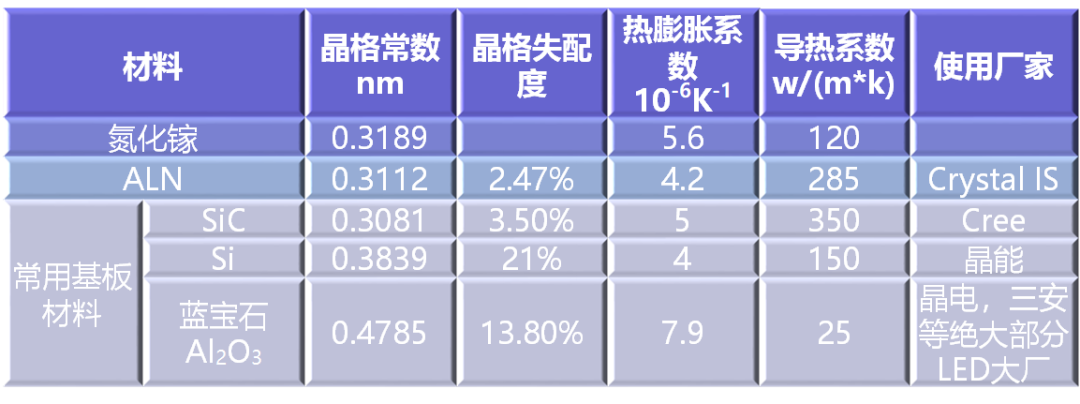

正如外延工艺第一讲里讲到的紫外LED,基于材料选择的综合性价比和规模化工业制造的需要,蓝绿LED业内也主要是采用的异质外延工艺。氮化镓材料、常见的蓝绿LED基板材料及氮化铝材料的材料特性如下:

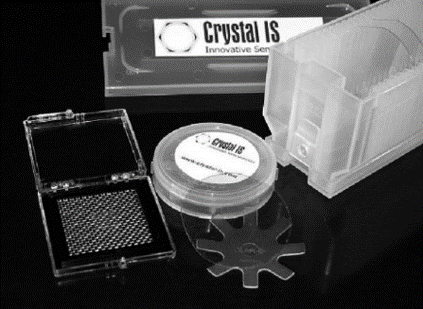

氮化铝材料与氮化镓材料的晶格失配是最小的,也即外延(原子层级的逐步排列生长)是最好实现高质量生长的,但目前一片2英寸的氮化铝单晶薄片的国内报价即高达五万元,所以氮化铝作为外延工艺的基板材料只有一些涉及航天和军事等成本不是第一考量的领域有在使用。

2英寸AlN单晶片

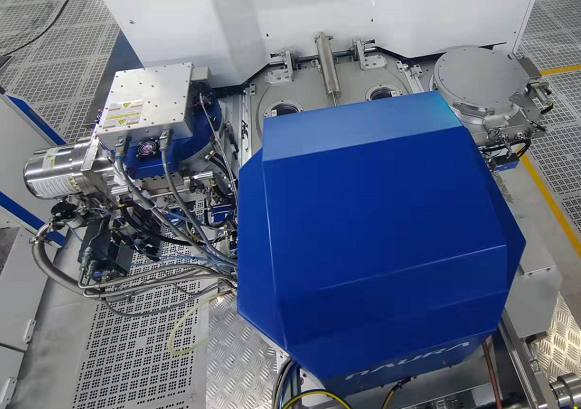

应用材料AlN机型背面图(五溅射腔)

新地基很薄但很重要

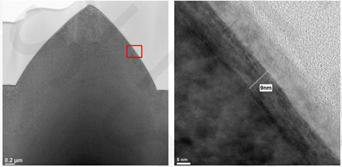

PSS上覆盖AlN的TEM照片

目前业内蓝绿LED的主要基板为蓝宝石材料(市占比超过90%),且目前四英寸的蓝宝石基板在外延工艺之前几乎都是做过图形化处理的(即PSS基板)。如何在PSS盖出高质量的GaN基外延层,这地基的筑基工艺几乎必不可少,在PVD制备氮化铝薄膜作为地基的新工艺采用之前,业内主要是采用低温外延工艺生长较厚的氮化铝或氮化镓外延层作为后续高温GaN基外延层生长的地基,低温的化学方式生长的氮化铝或氮化镓层材料质量不会太好,高温对设备要求高且耗时更长,PSS上的地基铺设的阶梯覆盖性又决定了外延生长的地基不能太薄,较厚的地基除了有吸光疑虑还需要更久的外延生长时间。PVD溅射氮化铝薄膜作为外延层生长的新地基工艺是蓝绿GaN基外延工艺发展历史中具有里程碑意义的一个点,PVD溅镀氮化铝薄膜,高能plasma的引入,可以让氮化铝材料形成温度可极大降低,PVD溅射工艺天然具有很好的阶梯覆盖性,能在PSS上做出更薄的地基以及更好的阶梯覆盖性。采用PVD溅镀氮化铝薄膜作为外延生长新地基工艺,可以让外延生长时间缩短约30分钟,提升外延层晶体质量和发光效率,一般来说对比无PVD溅镀氮化铝薄膜工艺,亮度能提升2%,ESD能力提升5%,外延层外观表现更好。我们目前PVD溅镀氮化铝薄膜仅需10~30nm即可实现较好的PSS阶梯覆盖性和外延生长对于地基高质量的要求。

打地基我们是高手

PVD溅射氮化铝薄膜设备供应商在LED业内主要有三家:应用材料(简称应材)、北方华创、台湾天虹。北方华创和应用材料是最为成熟和供货量最大的两家。其中北方华创又分五片盘机型和七片盘机型,应材又分四腔五片盘机型和五腔七片盘机型。我们公司采用的均是当下适应四英寸外延片的最新机型:应材五腔七片盘机型和北方华创七片盘机型,其中应材五腔七片盘机型还是我们公司评估期间凭借专业数据分析推进厂商应材针对LED行业做的特别升级版。

应用材料的五腔七片盘机型设计月产能是四英寸16万片,机台调机即由我们自行验证导入我司自行开发的溅射菜单,量产我们即实现超设计的22万片月产能,与此同时,我们秉持兆驰精神不断追求革新,通过不断工艺菜单和工艺流程甚至设备参数配套的优化等方式,在2021年实现29万片业内同机型最高月产能。在今年下半年,我们还一举实现了新的突破,将机型极限提升月产能到33万片的水平,再次树立同机型的产能标杆。

应用材料AlN机型正面图

应用材料AlN机型背面图(五溅射腔)

北方华创七片盘机型设计月产能是四英寸4万片,但因为机型设计未成熟即推向市场,实际在业内稳定量产释放的月产能仅2.8万片。但我们秉持双赢理念与北方华创原厂研发一同推进新设计和新工艺开发,在2020年实现机型4万片月产能设计目标。2021年我们进一步实现4.5万片月产能,并部分优化改善了机型设计不足导致的碎盘高频异常问题。2022年,在公司向更高品质要求的理念目标下,为了改善北方华创氮化铝机型显著外观良率不佳的问题,我们导入外观改善显著的新工艺流程,月产能因此回调到4.25万片。

北方华创AlN机型背面图(单溅射腔)

北方华创AlN机型正面图

无论是应材还是北方华创,我们的氮化铝机台一直是业内同型号产能第一。同时,我们对匹配外延生长工艺的品质追求也一直没放松过:目前我们的氮化铝薄膜溅射工艺也是最适配我们厂内外延生长工艺的,曾导入测试过他厂可借鉴的氮化铝薄膜溅射工艺设计理念,对比验证还是我们在用的最快也最优。我们有信心有底气说:外延生长打地基我们是高手!

提高机台产能,维护机台工艺稳定性,我们一直在努力进步。同时,我们在兆驰“敢叫日月换新天”的精神鼓舞下,还坚持着内外兼修的探索和奋进,不断为公司创造效益为自己创造价值! SiC载盘业内一般两种使用方式:持续使用到2000-3000Run下线报废;一种是使用一定Run数委外清洗再循环使用。目前业内第二种方式最多,因为第一种会随使用次数增多,载盘镀层附着力变差会更容易产生外观问题。如何清洗处理SiC载盘,常见的都是专业的事情交给专业的人做--委外给半导体专业清洗工厂处理。单盘专业清洗价格高达数千元一盘,我们通过技术摸索,探索出最快最便宜的SiC载盘和氮化铝异常片返工的清洗工艺,成本不超过10元每盘。并在此基础上配合开发出外延片的返工工艺,明显优于业内目前在用的高风险高成本的氯气刻蚀返工工艺。我们的努力,公司也看的见,我们氮化铝工艺也因此获得兆驰半导体成立以来的第一份奖励通告。 优化永无止境,我们从未停下脚步,随着外延菜单的进版,同步氮化铝薄膜制备工艺也需要随之进步优化。工艺流程的逐步改善,芯片性能和良率也能得到提升。成长的道路,永无之境,工艺优化也势在必行,相信在我们的共同努力下,公司的产品会越发的优异,在行业中凸显出来,站在行业的高点。

END

原文始发于微信公众号(兆驰半导体):外延地基之氮化铝工艺介绍