金川镍矿是大型铜镍伴生矿,一直以来,金川集团在主产镍的同时,还大力发展铜产业。2021年,金川集团工业总产值达到1630亿元,其中:铜产品产量104.3万吨,工业总产值965亿元。铜,已成金川集团的“半壁江山”。从基础工业原材料的阴极铜板到高精尖特新的异型铜带、白铜管、锂电铜箔,金川铜产业正在加速升级。金昌市融媒体中心今天起,特别推出三集系列报道《金川铜“变形”记》,展示金川集团公司做大做强有色金属新材料产业链,推动中国镍都从资源型城市向创新型城市转型的重要成果。

今天播出第一集

《高端异型铜带突破国外“卡脖子”技术

助力“中国芯”制造》

//

记者 冯亚杰

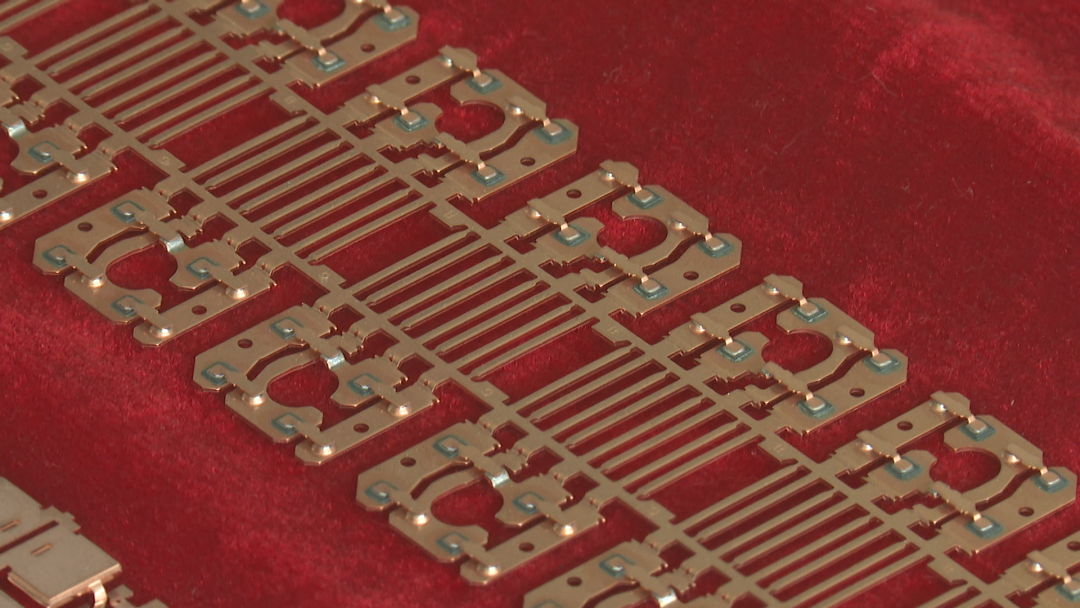

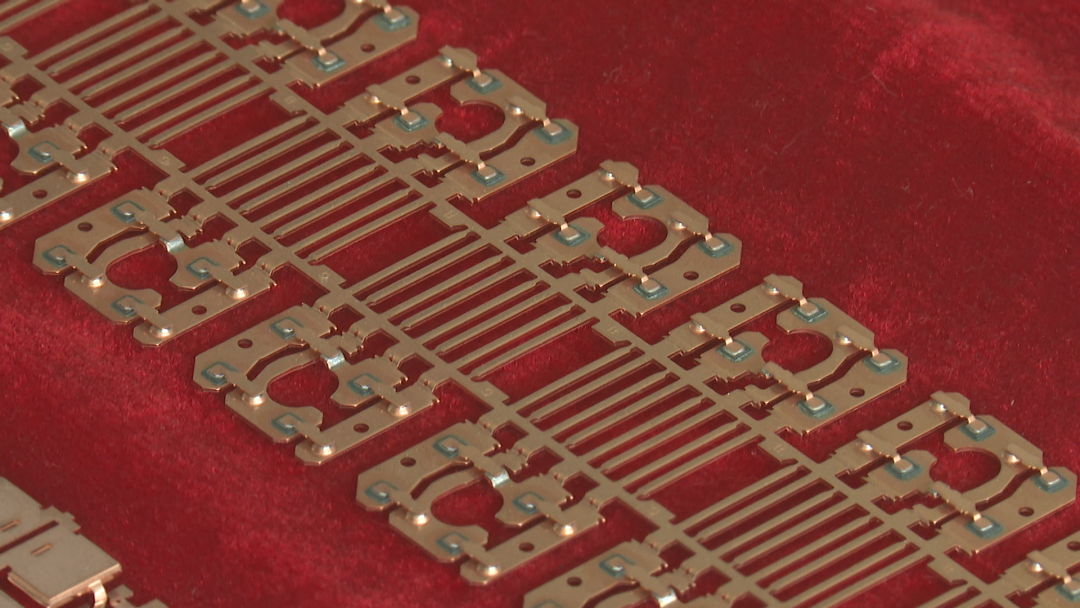

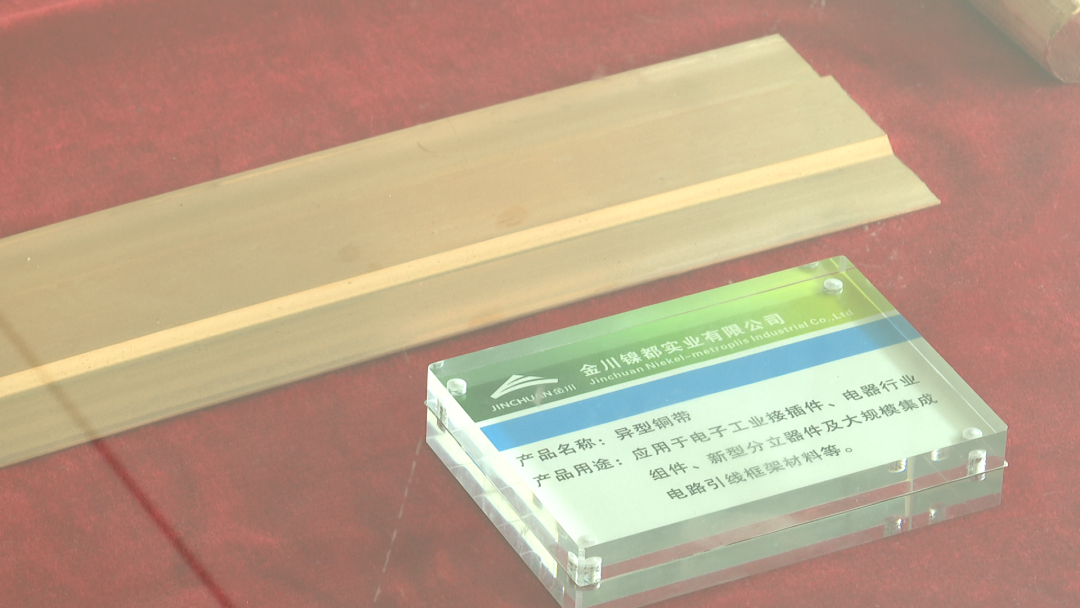

我现在是在金川集团镍都实业有限公司,在我身边,就是刚刚生产下线的“异型铜带”。之所以叫做“异型铜带”,是因为它的表面并不是平整的,而是有一个凸起的T台,我们手机的芯片最终就是要安装在这个T台的部位。现在这种“异型铜带”在5G通讯装备、新能源汽车以及消费类电子产品当中运用十分广泛。

随着中国作为世界制造基地的崛起,中国半导体行业迎来了新的发展机遇,但芯片及芯片载体等关键器件和相关核心材料的生产加工技术几乎被国外垄断。例如,高端的半导体功率器件用异型铜带的生产技术就掌握在日本、法国等国家手中。

金川集团镍都实业有限公司总经理 于国军

目前国内半导体行业,从关键设备到高端产品都严重依赖进口,处处受限。

近几年,中国半导体企业接连受到国外技术封锁和打压,这为中国半导体科技界和产业界敲响了警钟。习近平总书记强调,突破“卡脖子”关键核心技术刻不容缓,要加强技术研发攻关,掌握更多具有自主知识产权的核心技术。

直面国际封锁,金川集团2018年开始布局半导体产业,依托优质且充足的阴极铜资源,在半导体引线框架用异型铜带的研发生产上寻求突围。

金川集团加强与国内科研院所产学研用沟通合作,通过铜带厚薄、内部应力、导电率、表面粗糙度等关键技术指标的控制,反推加工生产设备的组织构成,利用近两年的时间,在原有轧制异型铜带生产线的基础上,成功研发出了锻打一体化核心生产设备,在国内首创了锻打轧制双工艺贯通技术。原本要经过12道工序才能生产出来的异型铜带,现在在锻打一体化生产线上一次就能成型,并且产品的质量和精度都有了明显的提升。

金川集团镍都实业公司半导体封装材料事业部经理 刘冬

目前我们研发的锻打一体化生产线,锻打频率达到了1000次/分钟,生产速度7米/分钟。产品尺寸精度(误差)达到0.015毫米,相关技术指标都达到了国内先进水平。

高精度异型铜带的研发生产,让金川集团铜产业实现了华丽转型。目前,高端锻打异型铜带的产能达到每年1200吨,占据了国内50%的市场份额,半导体行业的金川品牌正在一步步树立。于国军说道:“‘十四五’期间,我们将持续进行科技研发和产能提升,突破半导体分离器件和集成电路高端引线框架材料的技术瓶颈,尽快使异型铜带项目达产达标。同时,新建封装用高端引线框架产品生产线,集中攻克蚀刻型引线框架,将金川集团打造成为甘肃省最大的半导体封装材料供应商,以此来缓解中国半导体行业基础材料被国外‘卡脖子’的现状,为助力‘中国芯’制造贡献我们金川铜的力量。”

原文始发于微信公众号(看金昌):金川铜“变形”记(一):高端异型铜带突破国外“卡脖子”技术 助力“中国芯”制造

成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED