对于一个新的SiP产品或者项目,设计师首先需要了解的就是采用什么样的工艺和材料来实现SiP产品,不同的选择会带来哪些不同,成本、周期有多大的区别?这是我在和用户接触的时候,发现用户最需要了解的,下面就在此文中进行阐述。

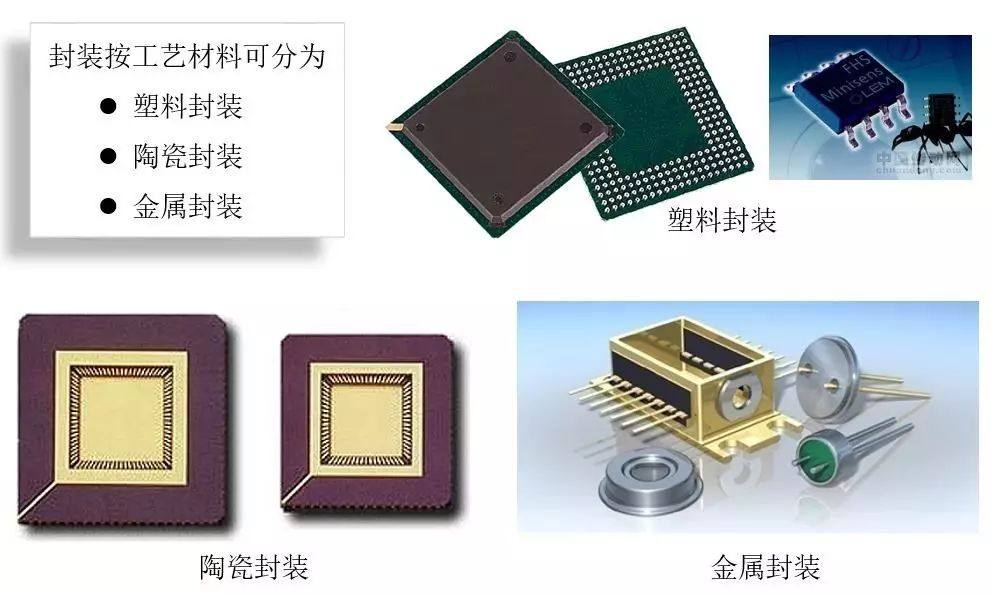

SiP系统级封装产品按工艺或材料通常主要分为:塑料封装SiP、陶瓷封装SiP和金属封装SiP三种类型,参看图1。

图1 三种不同工艺材料的SiP封装类型

每种类型的 SiP产品都有其特点和优势,需要设计师根据项目的用途、项目周期、项目经费情况进行合理选择。

-------------- 塑料封装SiP --------------

塑料封装SiP通常称为塑封SiP,主要应用于商业级产品,具有低成本优势,但在芯片散热、稳定性、气密性方面相对较差。其特点主要总结如下:

-

密封性稍差,无法阻挡湿气和腐蚀性气体对芯片的腐蚀;

-

不容易拆解,模封灌胶后,几乎无法打开,否则损坏芯片;

-

散热性能较差,因为有机基板和模封胶的传热系数低;

-

工作温度范围小,一般温度范围为0℃~+70℃,工业级的是-40℃~+85℃;

-

生产周期短,一般生产周期2~3个月;

-

价格便宜,成本低廉,一次打样需要人民币10万元左右;

-

适合大批生产,在商业领域得到广泛的应用。

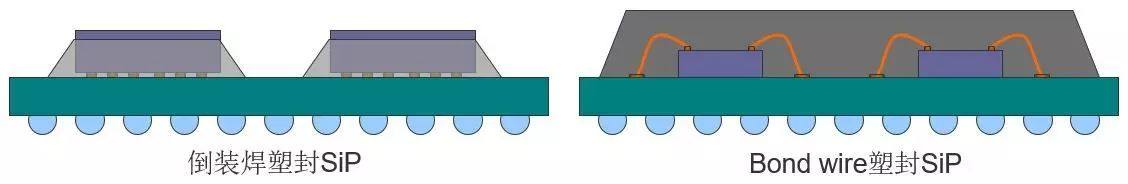

塑料封装SiP一般采用有机基板对芯片进行互联和承载,然后通过模封灌胶的方式对芯片进行加固和密封,其结构如图2所示。

图2 塑封SiP的结构

------------- 陶瓷封装SiP ------------

陶瓷封装SiP多用于工业级产品、军品以及航空航天、军工等领域,其散热优良,气密性好、可靠性高。同时,陶瓷具有可拆解的优势,便于故障查找和问题“归零”。其特点主要总结如下:

-

密封性好,可以做到气密性,阻挡湿气和腐蚀性气体;

-

散热性能好,陶瓷基板外壳的热传导系数比较大,利于芯片散热;

-

对极限温度的抵抗性好,陶瓷封装工作温度可达到军品要求-55℃~+150℃;

-

容易拆解,便于问题分析,陶瓷封装体内部芯片都处于真空裸露状态;

-

体积小,适合大规模复杂芯片,主要相对与金属封装而言;

-

生产周期长,一般生产周期6~8个月;

-

价格高,一次打样需要人民币40~100万元左右;

-

适合军品和航空航天应用,目前在全球军工和航空航天领域应用普遍。

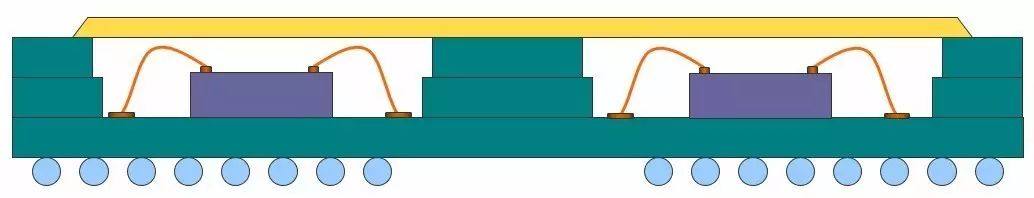

陶瓷封装SiP一般采用HTCC陶瓷基板对芯片进行互联和承载,其外壳和基板通常为一体,结构多采用腔体结构,用可伐合金焊接密封,其结构如图3所示。

图3 陶瓷封装SiP的结构

------------ 金属封装SiP -------------

金属封装SiP和陶瓷封装SiP类似,多用于工业级产品、军品以及航空航天、军工等领域,其气密性好、可靠性高,散热优良。金属封装也可拆解,便于故障查找和问题“归零”。其特点主要总结如下:

-

金属封装密封性好,可以做到气密性,阻挡湿气和腐蚀性气体;

-

散热性能好,对极限温度的抵抗性好;

-

容易拆解,开盖后即可直接看到内部裸芯片;

-

体积较大,扇出引脚较少,不太适合复杂芯片;

-

通常用在MCM领域,射频微波,模拟SiP领域应用较多;

-

生产周期较长,一般生产周期4~6个月;

-

价格较高,一次打样需要人民币30~80万元左右;

-

适合军品和航空航天应用。

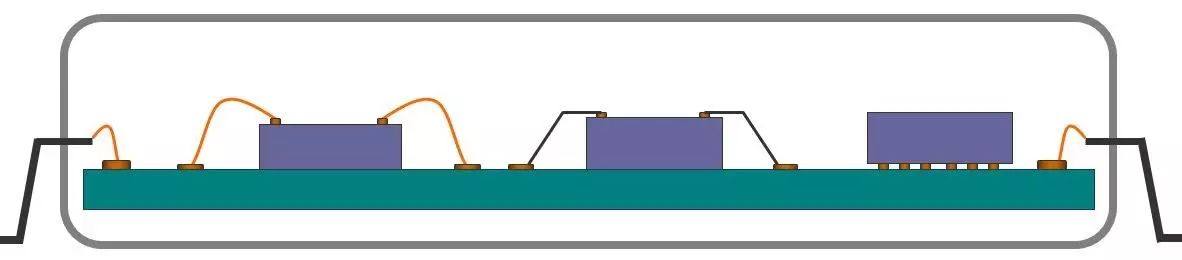

金属封装SiP一般采用LTCC、厚膜或者薄膜陶瓷基板对芯片进行互联和承载,其基板和外壳独立进行设计和加工,基板采用粘结法固定到金属外壳上,电气上采用Bond Wire和外部引脚连接,其结构如图4所示。

图4 金属封装SiP的结构

看了上面的描述,设计者结合项目的实际情况,就能确定选择什么样的工艺和材料来完成自己的SiP项目和产品了。

关注本微信公众号,了解更多SiP技术!

原文始发于微信公众号(SiP与先进封装技术):设计师如何选择SiP产品工艺和材料?

成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED