“

前言

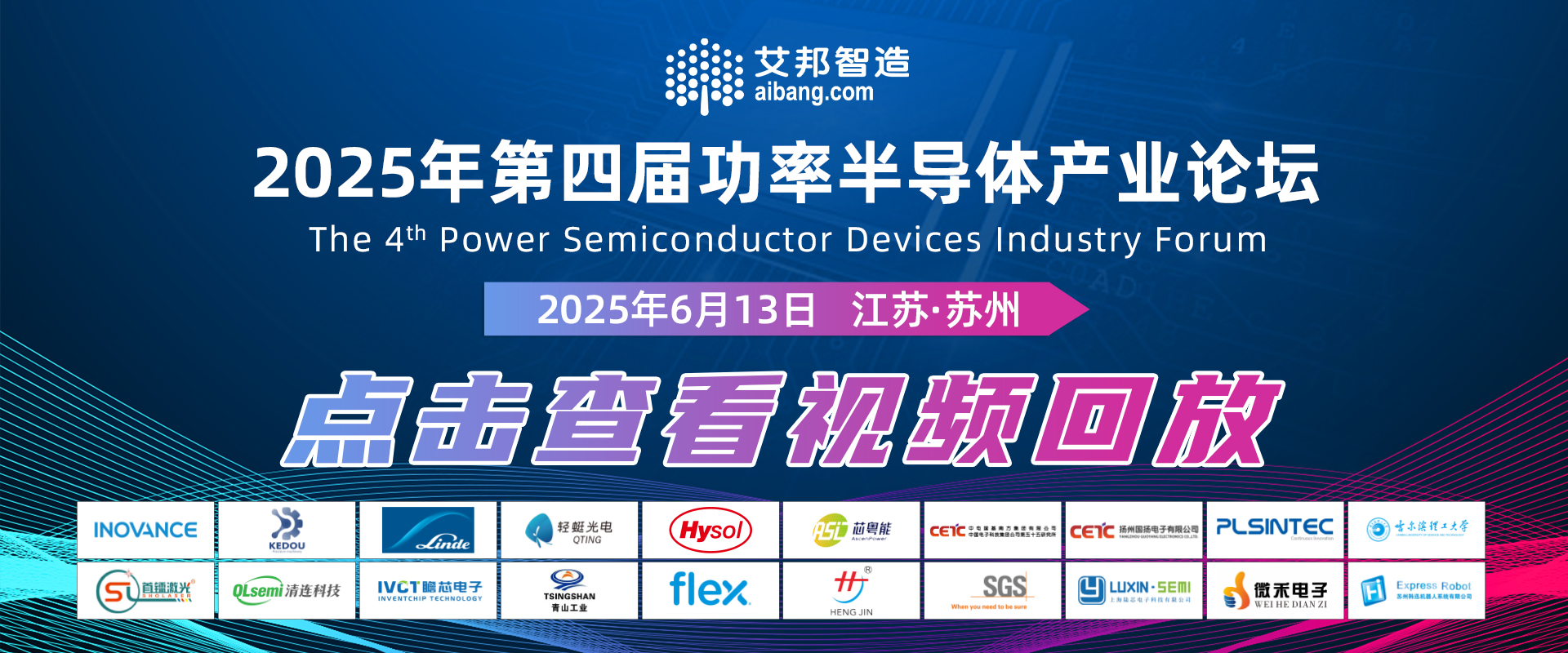

随着便携式电子市场规模日益扩大,对体积更小,更具成本效益的封装需求不断增长,例如2.5D,3D堆叠。根据Yole发布的数据显示,2021年全球3D封装排名前七大企业资本支出合计达119亿美元,而这些投资服务于3D封装市场,价值约为27.4亿美元。Yole还预计2021到2027年间,该市场将以每年19%的复合增长率增长至78.7亿美元。

图一:高端封装(以2.5D/3D堆叠为主)投资排行,

图片来源:Yole

这引发了半导体先进封装领域更多有关FOWLP的讨论:FOWLP技术固然存在诸多优势:

-

良好的电气性能

-

支持对I/O数量不断增长的需求

-

启用双晶粒或多晶粒封装配置

-

支持≤10µm线/间隔的精细重新分布层(RDL)迹线

然而这些优势也伴随着巨大的生产成本。为了削减成本,更大面积的封装应运而生。目前已经有几家公司一直在探索大型面板级封装领域,以提供更具成本优势的解决方案。像ASE、NEPES、三星和PTI等公司已经开始投资研发,或者已经建立了小批量生产线。

但与符合半导体设备标准的FOWLP(扇出型晶圆封装)相比,尽管具有经济优势的FOPLP(扇出型面板封装),生产工艺仍然受到设备器材供应商的质疑,而且需要全新的设计理念。此外,缺少标准化的面板尺寸,也是阻碍该技术被广泛采用的重要原因之一。

在这样的大背景下,本文将详细介绍时下最热门的扇出技术和挑战,以及对应的晶圆/面板级先进封装解决方案。

“

什么是扇出?

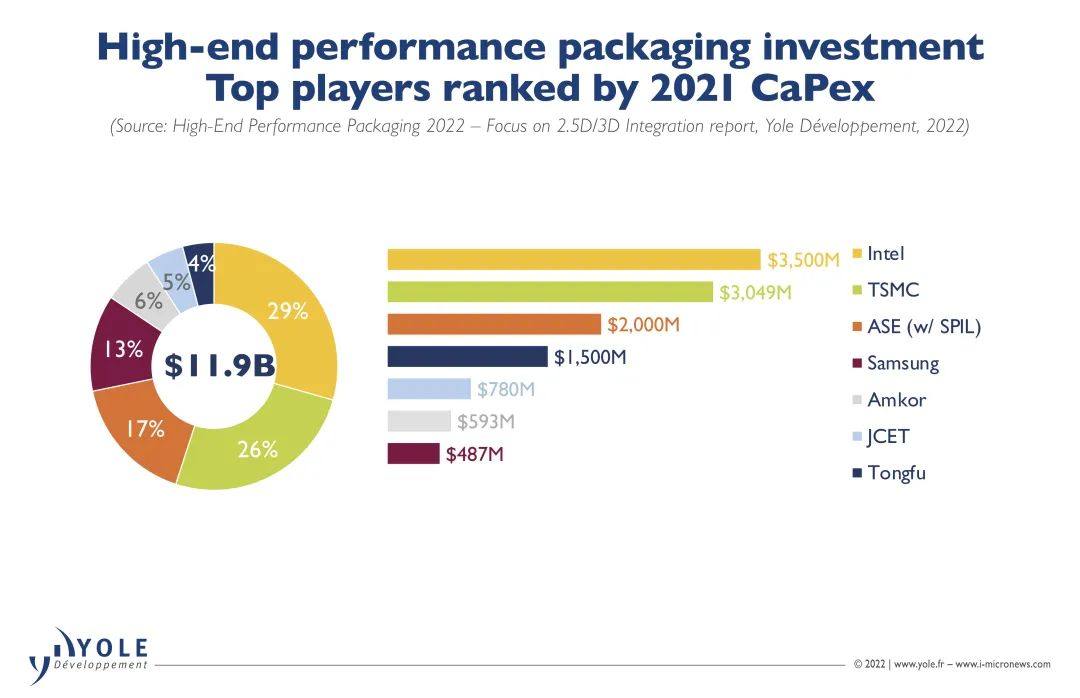

扇出是一种先进封装技术,通过再次分布层(RDL)来实现芯粒的扩展布线。扇出结构可分为两类:chip-last和chip-first.

图二:Chip Last and First 流程图

被英飞凌Infineon,日月光集团ASE以及Deca科技等公司广泛使用的“chip-first”工艺(见图二)与“chip-last“工艺流程顺序相反,过程起始于晶粒键合,模制,拆键合,然后是RDL工艺。

扇出的流程包括:载板贴膜,芯粒键合,塑封,去载板,脱胶

晶粒键合

该流程开始于在锯切的硅晶圆上挑选已合格的芯片(KGD),然后将其放置在层压有热敏或紫外线敏感胶带的临时载板上。

塑封

压缩成型工艺通常用于该步骤。首先要称量适量的EMC,然后再将其分配到载板的顶部。接着,机器开始以可控的速度关闭模腔,压合成型。

拆键合

拆键合工艺是通过施加热量或激光照射将重构的晶圆与载板分离。热敏或紫外线敏感胶带层会软化并失去附着力,从而有助于将晶圆与载板分离。

显影、电镀和蚀刻工艺

一旦将RDL内置在芯片或是载板中,就可以开始对晶圆或面板进行最终处理了,其中包括植球,晶圆打磨,激光打标,切片和卷带包装。

“

扇出面临的挑战

扇出型晶圆级封装(FOWLP)的高性能水平和多晶粒配置的灵活性,引起了半导体行业的兴趣。然而,从产品良率和周期时间两方面来看,晶粒偏移和翘曲仍然是大规模量产的瓶颈。为了解决这些问题,设备制造商和材料供应商都进行了多项研究。

晶粒偏移

晶粒的位置对于封装设计和制造起着重要的作用。在光刻工艺的光掩膜的制造过程中,需要晶粒预设的位置和封装尺寸作为必要信息。事实上,晶粒偏移属于一种缺陷,是晶粒的位置偏离预先设定位置一段特定距离。如果这段偏移距离够大,将会给光刻图形带来误差,而图形如果无法与掩膜对准,就会导致短路或者断路。

翘曲

图三:晶圆翘曲

翘曲是结构固有的缺陷之一。晶圆/面板之所以能成为异构材料是由于它是由硅片和EMC(模塑料)合成的,因此材料的特性将彼此作用。这样一来,在经过热处理时,硅片与EMC的CTE (热膨胀系数) 的不匹配会导致材料膨胀和收缩的不平衡。这会同时影响到1)生产率;即会在操作和自动化方面出现问题,2)良率,很有可能在涂布过程中引起厚度较大的改变,或在曝光过程中造成图形缺陷。

John Lau等人对最受晶圆/面板翘曲影响的六大工艺环节进行了研究。对于chip-first结构,一旦晶圆从载板脱离,翘曲就随机产生。在face-down工艺中通常被称为eWLB,且在显影的过程中也会发生拆键合和翘曲。因此,如果翘曲没有降低到最小,除了会引起操作上的问题,还将影响到良率。而在face-up的结构中,拆键合后受到影响的是顶部研磨工艺。原因是在执行研磨工艺时,需要均匀的磨去化合物材料以暴露出嵌入的连接线路,超出可允许范围内的翘曲将使得工艺无法执行。因此最小化拆键合后晶圆和面板的翘曲度至关重要。

针对上述问题和挑战,涉足先进封装领域多年的ERS electronic公司,结合50余年的温度控制技术经验,自2000年开始陆续推出晶圆和面板级先进封装解决方案,并研发出了独特的翘曲矫正技术。

“

ERS解决方案

三温滑动专利技术TriTemp Slide

图四:装载在ERS热拆键合机ADM330上的三温滑动专利技术TriTemp Slide

2006年,为满足一家知名芯片制造商的需要,ERS electronic公司推出了eWLB扇出型先进封装技术解决方案,该方案可以确保模制晶圆(a molded wafer)安全且无残留的从载板上分离。自此,ERS开始将多年制造温度卡盘的专业知识应用到了先进封装技术的研发。在不断推出手动、半自动、全自动热拆键合解决方案的过程中,ERS发明了用于矫正在拆键合过程中引起的翘曲的核心专利三温滑动技术TriTemp Slide:

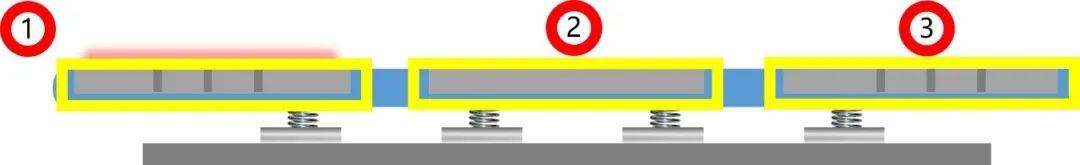

图五:ERS三温滑动专利技术TriTemp Slide

该技术通过一块搭载了三块温度卡盘并具备倾斜机制的传输装置实现:被放置在1号卡盘上的晶圆,会以特定的温度停留特定的一段时间。之后,整个平台将会发生倾斜,并把晶圆传送到2号卡盘。2号卡盘会被设定为一个高于或者低于1号卡盘的温度(具备较高温度的2号卡盘是用来确保与3号卡盘之间存在较大的温差)。晶圆在2号卡盘上停留一段时间之后,整个平台会再次倾斜,晶圆将继续被传送到温度较低的3号卡盘。

结合了”shock and lock”以及无接触传输机制,ERS三温滑动专利技术TriTemp Slide具备以下几个特点:

-

独特的三温滑动倾斜机制,无需机械手运输

-

温度保持不变以消除操作上引起的翘曲

-

高均匀度的温度卡盘具有宽泛的温度控制范围:室温至240°C

-

配有主动冷却功能

-

通过可选的机械限位器确保停止位置的可靠性

-

位置传感器跟踪所有晶圆的运动轨迹

晶圆级热拆键合/翘曲矫正一体机ADM330

三温滑动技术的推出不仅很好的应对了业界普遍面临的翘曲问题,还成为了ERS在先进封装技术方面最大的技术亮点。该技术也因此被广泛的应用在了其他热拆键合设备上,其中包括于2016年面世的旗舰机器 ADM330:

图六:热拆键合/翘曲矫正一体机 ADM330

融入了如热拆键合、脱胶、翘曲矫正等诸多关键程序的该机器具备以下几个特点:

-

处理过程中对晶圆仅施加极小的压力

-

集合了翘曲控制系统

-

翘曲测量和激光标记流程化

-

双重操作模式:拆键合+翘曲矫正功能,以及独立的翘曲矫正功能

-

矫正晶圆翘曲能力:输入<10mm,输出<1mm*

-

符合GEM300标准,适用于工业4.0

*不同的晶圆和摆放方式,结果会有差异

翘曲矫正机WAT330

作为一款独立的翘曲矫正机,WAT330为300mm晶圆的扇出封装提供了翘曲矫正解决方案。该系统的所有卡盘均采用了以温度高精确度和均匀性而闻名的ERS AirCool®温度卡盘。WAT330在采用了ERS标志性的三温滑动TriTemp Slide技术和AirCushion系统的同时,还装载有一套控制系统,用于监测整个加工过程中晶圆的位置和翘曲的情况,将因操作引起的翘曲率降至最低。此外,机器中所使用的温度卡盘的真空度是专门设计的,以保证无论何种翘曲,晶圆均可以被安全吸附。

通过技术上不断的精益求精,WAT330已经成为确保生产高质量产品的可靠保障。所有控制机制,如温度和ESD控制都内置在系统中,用户可以根据自身标准定义阈值。WAT330目前已经成为先进封装领域,用于翘曲矫正的首选机器,它不仅适用于工程开发,还可供一定程度的批量生产。

ERS FOPLP面板级封装

正如文章前言中提到的,由于半导体封装空间旨在进一步降低制造成本,大型面板格式已成为最具成本效益的策略。为了配合这一需求,ERS在2018年推出了首台面板级手动热拆键合机MPDM。该机器的核心研发思路是确保晶圆/面板在热拆键合过程中能够被施以合适的温度,在保证脱胶过程无残胶的同时,对翘曲进行时时检测和矫正。通过利用特殊的真空吸附装置,使晶圆/面板安全固定在金属载板上,然后以无接触传输的方式降低引起翘曲的几率。

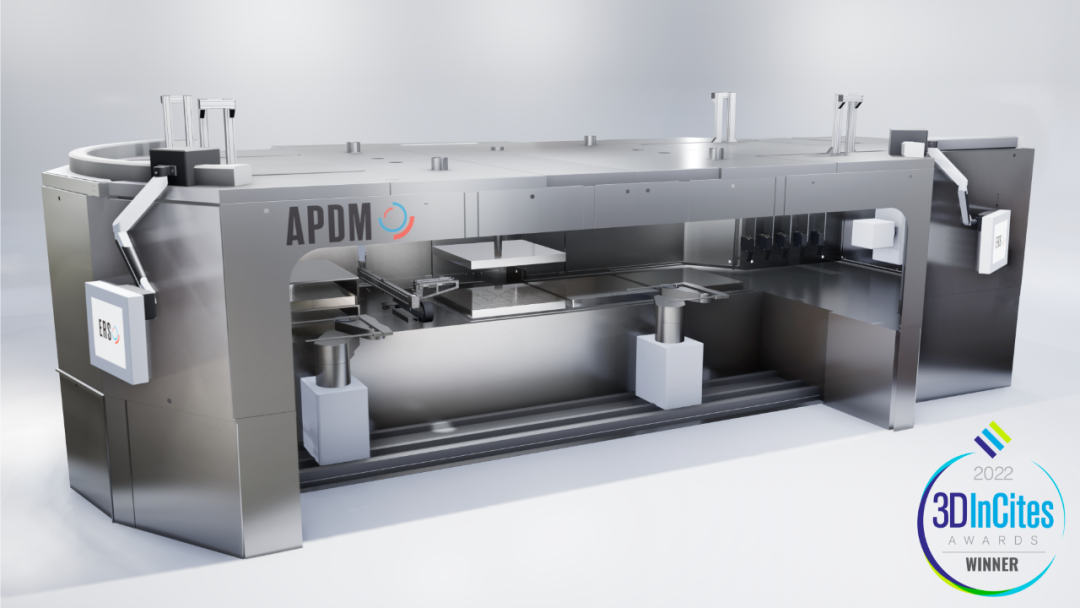

它对应的全自动版本APDM650已于2021年底正式推出,今年年初,ERS还凭借该机器获得由3D InCites颁发的“最佳供应商”奖项。

图七:ERS全自动面板级热拆键合机 APDM650

该机器具备 ERS 久负盛名的热拆键合科技,以及可供消除因操作引起的翘曲的三温滑动 TriTemp Slide 专利技术。它高效的全自动拆键合与脱粘工艺确保无残胶且面板不发生偏移。通过利用无接触传输机制,翘曲矫正结果可低至 4mm。此外,该机器还具备高度的灵活性:面积为650x650mm 的温度卡盘可以处理各种面板尺寸,装载卸载机制可根据客户不同的 EFEM 配置进行定制化设置。结合业界最佳的温度均匀性表现(200°C,±3°C),ERS的 APDM650 成为面板制式大规模量产的理想设备。

该机器也将正式亮相刚刚开幕的中国半导体封装技术与市场大会CSPT2022,正在寻求大规模量产且兼具经济效益先进封装解决方案的业界同行,欢迎前来ERS的展台A58,与我们交流、洽谈!此外,我们也准备了精美的礼品,恭候您的光临。

关于晶圆封测的更多资讯

欢迎您关注我们的微信公众号

“ERS亚洲”

今天是《半导体行业观察》为您分享的第3222内容,欢迎关注。

推荐阅读

半导体行业观察

『半导体第一垂直媒体』

实时 专业 原创 深度

识别二维码,回复下方关键词,阅读更多

晶圆|集成电路|设备|汽车芯片|存储|台积电|AI|封装

回复 投稿,看《如何成为“半导体行业观察”的一员 》

回复 搜索,还能轻松找到其他你感兴趣的文章!

原文始发于微信公众号(半导体行业观察):扇出封装的工艺基础