上周去了一趟深圳高交会。十一月中旬深圳的气候还很温暖,但在展会现场却感受到一阵寒意。

受疫情影响,现场观展的人不多。 进 了展馆先设置成随机模式逛着,在一个偏僻的展台,突然跳出一个展商工作人员,他小心地问我:您…是观众吗? 这位工作人员的眼里立刻闪出晶莹的亮光,嘴角蠕动着:您…终于…来了。

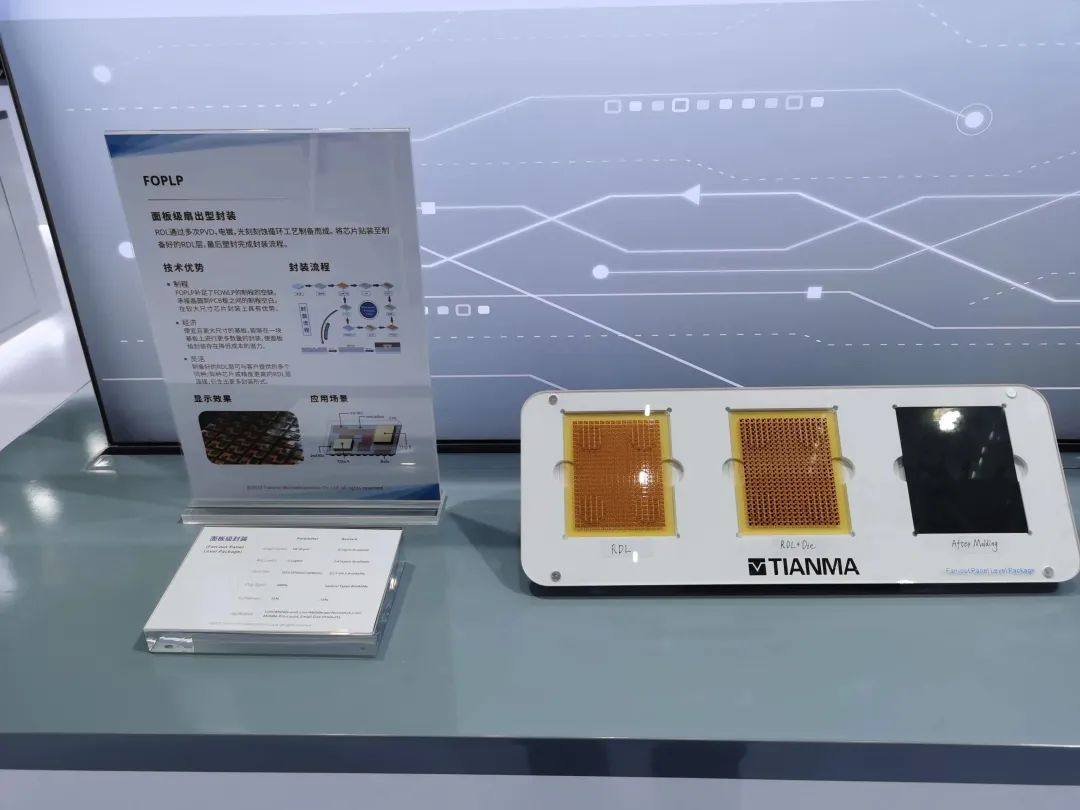

他热情的态度搞得我不好意思马上离开,好像一转身就会让一束刚刚燃起的希望小火苗熄灭一样,第一次发现离开竟然是一件如此残忍的事情。 于是我们热烈讨论了疫情影响下的视觉图像算法的发展和图像传感器在割草机上的应用等等风马牛不相及的问题。 以上虽然是开玩笑,不过确实是有展商对我说难得见到观众,疫情的影响由此可见一斑。 这次来高交会的一个目的是去逛逛半导体显示展,看看在展台的 聚光灯下 ,是否有什么新技术在展示着它曼妙的身姿。 兜兜转转到了3号展馆,就是半导体显示展所在的场馆。不出意外场馆里面的人稀稀落落,搞得我给现场拍照的心情都没有了。 转了一圈发现面板大厂几乎集体缺席,按照字母表顺序排名靠前的B、C等大厂我都没有发现,但是长着翅膀天上飞的马却没有缺席,逆势成为整个展馆最靓的仔。 天马展台的主角是车载显示,除此之外还有透明MicroLED显示屏,FOPLP,可切换视听隐私显示屏和调光玻璃等技术的展示。如下是我现场拍的透明MicroLED显示屏和FOPLP样品的图片。

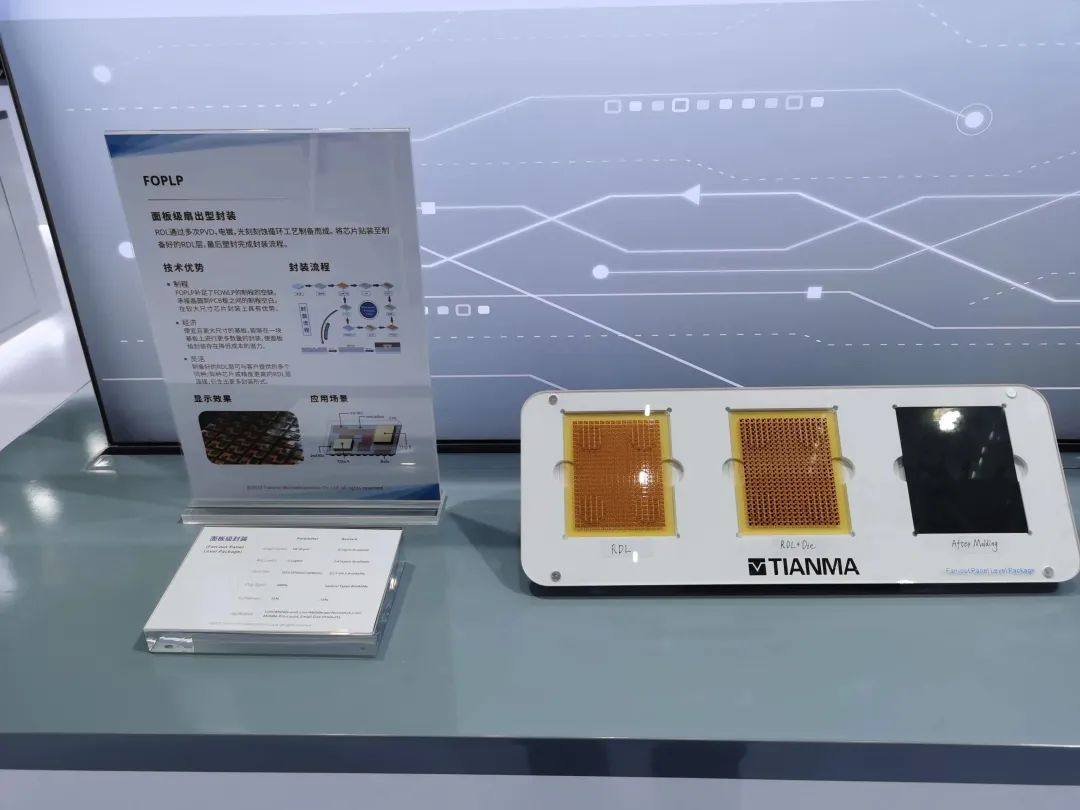

本着不懂就盘的原则, 今天来 简单了解一下FOPLP技术。FOPLP其实不是属于显示行业的技术名词,而是来自它表兄弟半导体封装领域。FOPLP的全称是fan-out Panel Level Package,就是扇出面板级封装。 所谓的扇出(fan-out)是相对于扇入(fan-in)来说的,其区别如下图所示,扇入型封装的导线重新分布层( RDL, Redistribution Layer)线路和引脚都在被封装芯片的投影面积之内,而扇入型封装的RDL线路和引脚不仅在芯片所处的投影面积之内,而且在投影面积的外围也有分布。

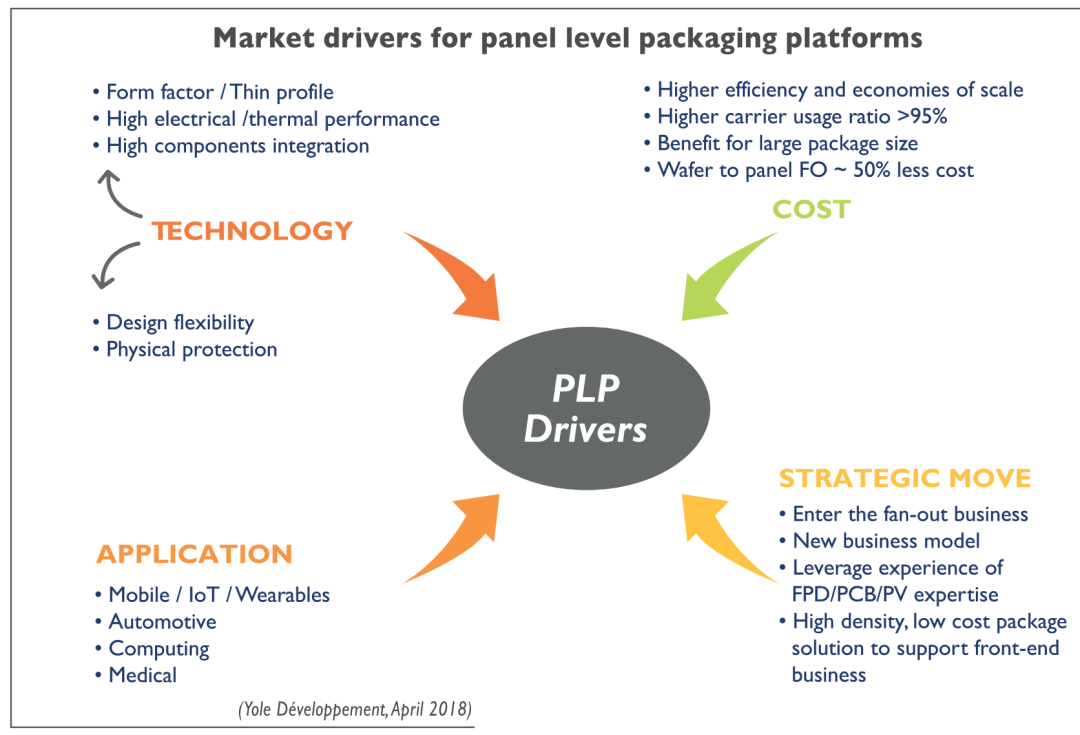

而所谓的面板级封装(PLP,panel level package),是相对于晶圆级封装(WLP,wafer level package)来说的,就是之前采用晶圆作为载板的封装改为采用面板作为封装的载板。这些载板的材质可以选择金属、玻璃和高分子聚合物材料。 为何采用面板作为封装,这里采用Yole的说法(如下图 ),从四个维度说明了面板级封装的驱动力:

技术:封装方式有很多种类, Fan-out封装本身具有一些技术上的优点,可以做得轻薄,有更好的电学/热学性能,便于器件的集成等等。

应用:在一些特定的应用方面,FOPLP可能具有一些特别的优势,这里不 了解,就不细说了。

成本:FOPLP 在较大的面板上进行封装,相比于晶圆级封装其效率大大提高,因此可以提高封装的效率,降低封装的成本。

战略:主要是来自切入到Fan-out封装业务、建立新的商业模式、可以采用现有的FPD/PCB/PV等技术的经验等等方面的驱动力。

我想,对于显示面板制造商,其最主要驱动力还是“跨界的诱惑”。一些完 成折旧 的小尺寸液晶生产线,在这个OLED、MicroLED等新技术来势汹汹的时代,开始需要面对 “队伍将向何处去”这样的方向性问题。如果换一个赛道,一方面可以规避目前的液晶面板所遇到的竞争压力,又可以完美地利用既有的产线,去新的领域抢钱抢粮抢地盘,何乐而不为呢?

业界的朋友如果有印象,在今年六月曾有天马微电子与通富微电子共同投资设立合资公司上海富天沣微电子有限公司,主要的任务就是开发FOPLP技术,现场展出的FOPLP样品不知道是不是出自该公司。不管怎样,这个效率还是可以的。

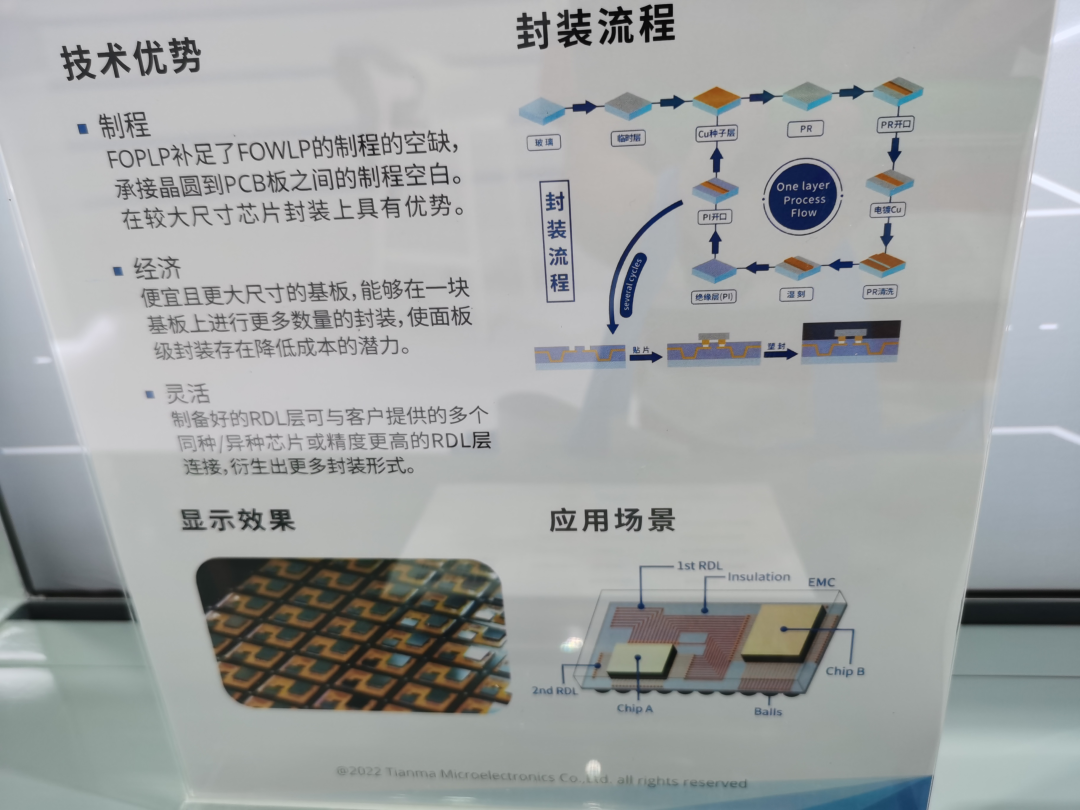

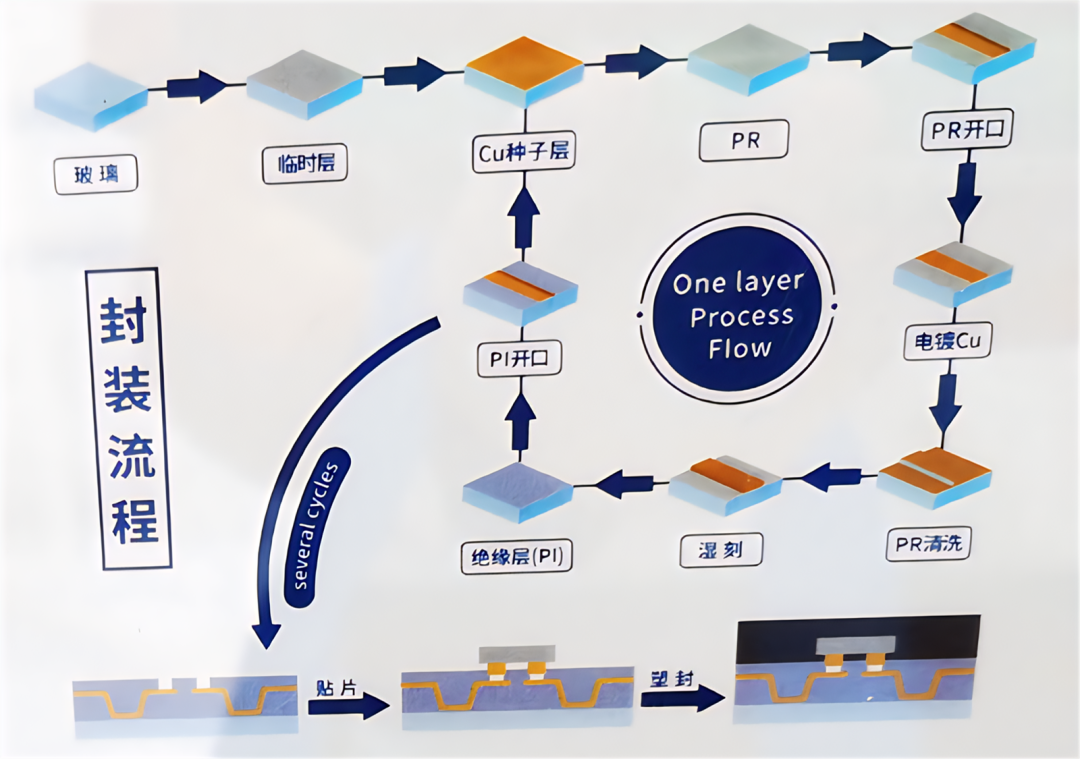

从图片的流程来看,天马采用的是RDL First mold last这个技术线路。

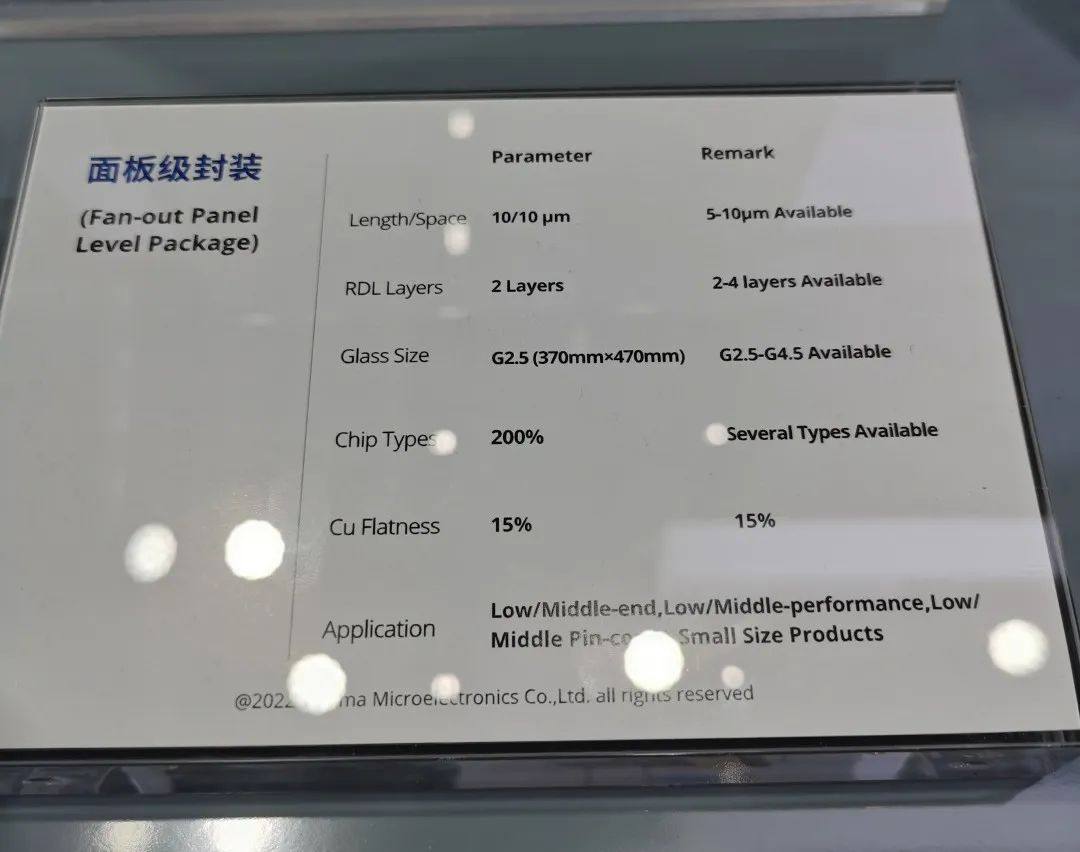

采用的面板为G2.5的玻璃,备注为G2.5-G4.5玻璃都有,这对应着天马的小世代LCD生产线。

样品的L/S——即线宽和间隔——为10um/10um,备注为5-10um都可以达到,这样的线宽对于面板生产线来说不存在技术的难度。

样品采用了两层重布线层,要实现2-4层也可以达到。

Chip Type为200%,就是说一个封装里面包含了两个chip,如下图的RDL+Die可以看到chip的分布。

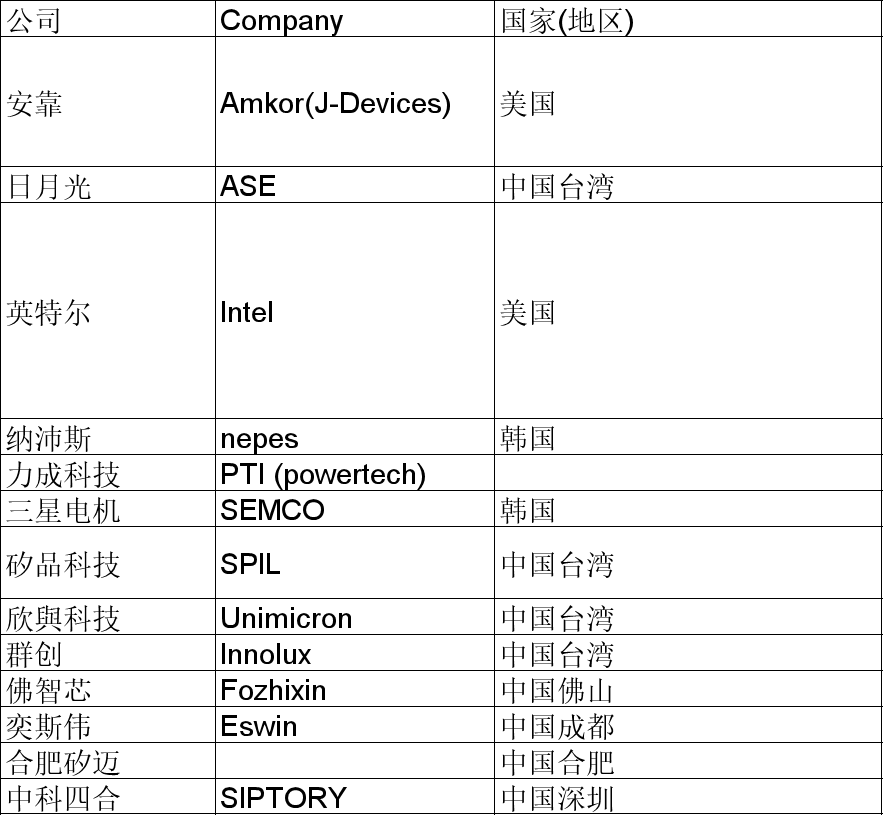

如果我们的眼光再往前一些,其实可以发现面板厂对于FOPLP技术发生兴趣并非个例,今年年初从日经传出的一条新闻称华为和京东方合作开发面板级封装曾经引起我的兴趣,也是从这条消息开始,我注意到面板厂在开发FOPLP相关技术,可惜这条消息的后续信息极少,不知道是保密的规格太高还是实际上进展不大。 在2019年就有消息称群创与ITRI合作开发FOPLP技术,后来的消息显示群创准备将其G3.5代LCD线改造为FOPLP产线,在群创的网页上曾经还有关于FOPLP的介绍,不过今天上去看的时候,却发现相关的内容已经不见踪影,不知道这是几个意思 。 而如果我们将眼光的范围扩大到整个封装行业,可以发现更多开发FOPLP技术的厂商,据不保证可靠的统计,下表中的厂商在开发 FOPLP有相关的技术。 说到FOPLP技术本身,有两种不同的技术方案,如下图所示:

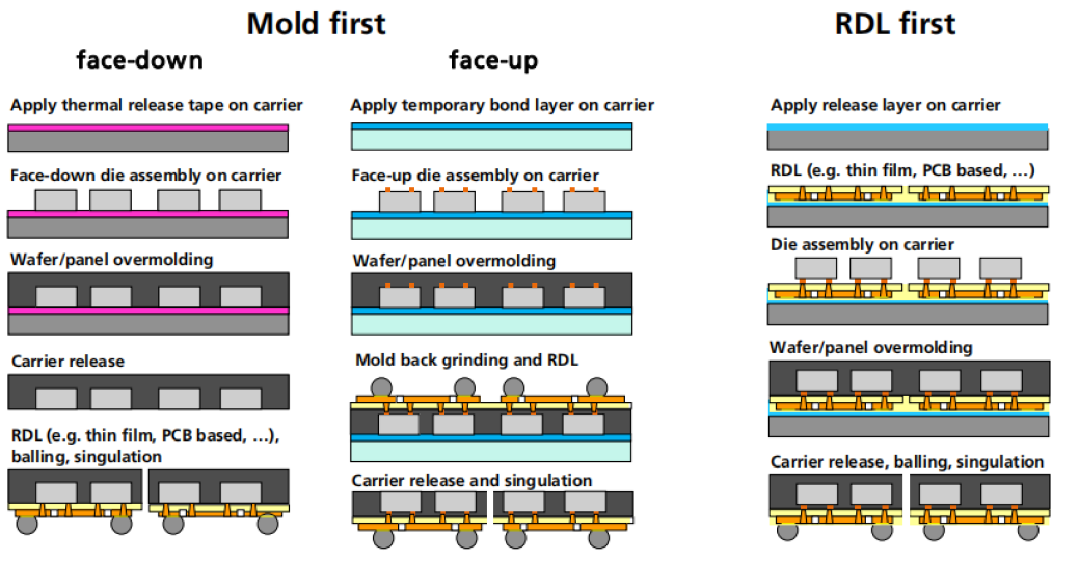

一种是Mold First,就是先进行压模,然后在制作RDL。 这种路线 也有两个方向,一种是芯片face-down,需要在mold工艺后先移除载板,然后在mold层背景加工做介质层和RDL层。另外一种是芯片face-up,这个路线可以先不必将载板移除,但是需要对mold层进行研磨,而且芯片上需要用到铜柱进行连接。

另一种是RDL first,就是先把RDL做好,然后再将Chip转移到RDL上。

上面说的两种技术方案各有其优缺点,在业界也有不同的公司选择这两种技术。我试着用重新画一下face-up mold first的工艺流程示意图,如下图所示。

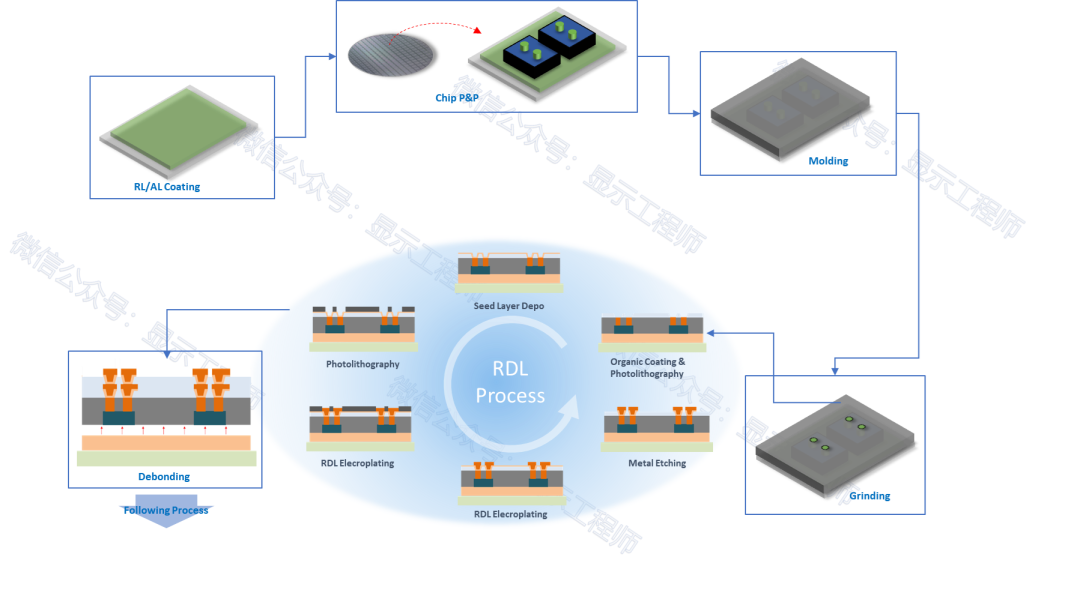

如下为天马所展示的RDL First的FOPLP的工艺路线。

从这些工艺中可以看出,FOPLP和显示面板制程最大的不同在于Mold工序和RDL工序,虽然RDL工序也是制造出金属布线,也采用了光刻和蚀刻的方法,但是金属层沉积却主要采用的电镀铜的方法。可见LCD厂商想要切入FOPLP,需要额外对mold设备和电镀设备追加一些投资。

一般来说,Mold工艺和电镀工艺都并非是什么新技术,但正是这些技术和面板结合起来带来了一些技术上的挑战,下面我根据自己的理解谈一谈这些挑战。

当在大尺寸的面板上进行Mold工艺时,mold材料需要在高温下固化,由于其热膨胀系数和基板不一样,所以会造成基板的翘曲。大的基板翘曲会带来一系列严重的影响。首先,翘曲给基板的搬运 、 载台的吸附 等造成影响 。 其次, 翘曲的基板 不利于后续的光刻 、电镀等制程 ,给 这些制程带来 不良。

而且,Mold工艺过程中,由于固化过程的形变,容易造成die shift,就是放置好的芯片位置发生变化,对这些位置变化的管理,对FOPLP的良率至关重要。 从这一点可以看出,采用Mold first和RDL first路线的FOPLP,其面临的挑战还稍微有些差别。如果采用Mold first,在制作RDL层之前die shift就发生了,因此必须通过光刻机对这些die shift进行补正,我猜测在设计上可能也有一些冗余设计来降低die shift的影响。如果通过光刻机补正,可能需要用到直写曝光机——这可能是天马这样的面板厂为何不用Mold first路线的一个原因,因为他们如果不采购设备的话,能够使用的是面板厂通常的曝光机。

而采用天马这样的RDL first路线,首先将RDL制作好,这样的制程,除了电镀之外,和面板Array制程没有本质差异,RDL的精度可以做得很好,这一点对于面板厂来说无疑是比较友好的。但是将芯片转移到面板上后进行mold工艺, die shift还是会发生,翘曲也会发生。我猜测要降低这些因素的影响,在芯片的放置过程中可能会设计一些提前量来降低芯片的最低偏移量。同时,在mold工艺中也需要一系列的参数优化,降低基板翘曲,控制合适的die shift。

无论怎样,die shift的位置都需要进行管理,这可能对AOI检测提出了要求。

至于电镀,要在大尺寸基板上沉积薄膜,可能需要电镀设备能有较好的均匀性。

相比于面板Array制程,FOPLP还需要用到一些独特的材料,比如激光/热释放层材料,选择的介质层等等,这些地方可能都需要保持注意。

今天这里只是简单了解一下FOPLP技术,看看面板厂到底在做什么事情。我查了大概5家不同 厂商的工艺路线, 每一家 的FOPLP的 细节都存在着差异,封装的器件也有差异, 这里就不多说了 ,后面再保持关注吧。

原文始发于微信公众号(显示工程师):简单了解一下FOPLP技术

先进封装设备类似前道晶圆制造设备,供应商受益先进封测产业增长。随着先进封装的发展,Bumping(凸块)、Flip(倒装) 、TSV 和 RDL(重布线)等新的连接形式所需要用到的设备也越先进。以长球凸点为例,主要的工艺流程为预清洗、UBM、淀积、光刻、焊料 电镀、去胶、刻蚀、清洗、检测等,因此所需要的设备包括清洗机、PVD 设备、光刻机、 刻蚀机、电镀设备、清洗机等,材料需要包括光刻胶、显影剂、刻蚀液、清洗液等。为促进行业发展,互通有无,欢迎芯片设计、晶圆制造、装备、材料等产业链上下游加入艾邦半导体先进封装产业链交流群。

文章导航