随着以片状多层陶瓷电容器为首的电子元器件的快速小型化发展,尺寸也进行了如下变化:

size (EIA) 3216(1206)→2012(0805)→1608(0603)→1005(0402)→0603(0201)→0402(01005) ,对于封装的难度也在不断增加。

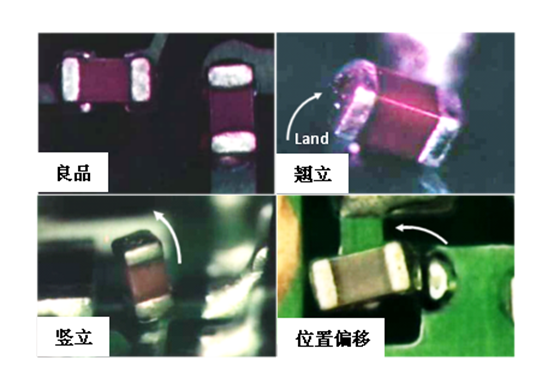

图1 封装过程中的问题

如图1所示,封装工艺中产生的问题主要有元器件位置偏移、翘立,竖立等形式。这种整个元件呈斜立或直立,如石碑状,人们形象地称之为"立碑"现象 ( 也有人称之为"曼哈顿"现象 ) 。

1.立碑现象的成因

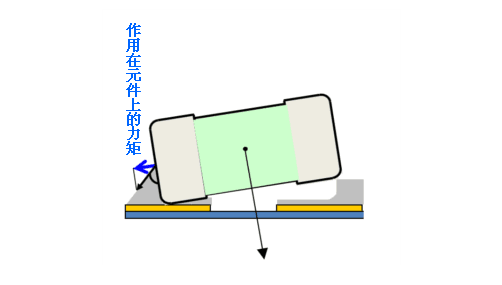

如图2所示,立碑现象的产生是由于在焊锡时,作用于元件左右电极的张力不平衡,一侧翘立并旋转而造成的。

图2 立碑现象的成因

造成张力不平衡的因素有很多,例如:左右的焊盘尺寸、焊锡厚度 、温度、贴装偏移等。如何有效制约上述不平衡因素,是实现完美封装的关键所在。

2.立碑现象防止对策要点

封装方法不当可能会导致问题发生,在基板设计、封装工艺("印刷"、"贴装"、"焊接(例:回流焊锡)")过程中需要注意。

基板设计

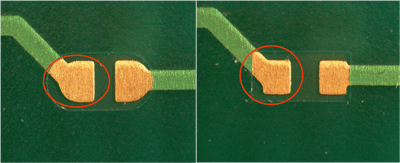

如图3所示,若片状元件的左右焊盘(印刷电路板上铜箔类零件贴装的地方)的尺寸(面积/形状)不一致,焊接时,将会导致元件左右电极产生的表面张力不平衡,产生立碑现象。

按照各元件所推荐的形状、尺寸标准,进行左右对称的设计,这一点非常重要。

图3 左右不对称的焊盘

印刷

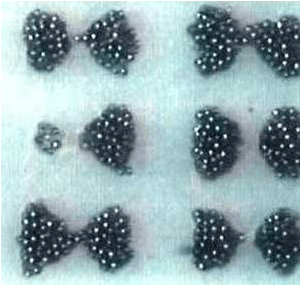

如图4所示,印刷电路板上的焊膏印刷工艺中,若左右的焊锡量不一致,焊接时,将会导致元件两个焊端产生的表面张力不平衡,产生立碑现象。

图4 焊膏印刷

此外,焊锡较厚时,作用于电极的张力就会变大,此时,尽量减少焊锡量,并使左右焊膏量一致,可以有效的防止立碑现象。

贴装

一般情况下,使用封装机(Mounter)在印刷电路板上贴装元件时,对于元器件位置有一定偏离的情况,在回流焊过程中,由于熔融焊料表面张力的作用,能够自动校正偏差。

但偏移严重,拉动反而会使元件竖起,产生立碑现象。随着电子元器件不断朝着小型化方向发展,调整好元件的贴片精度是非常重要的。

回流焊锡

加热导致焊锡融化,回流炉温度急剧上升的情况下,由于电路板上封装元件的大小、密度不同,炉内温度不稳定使元件两端存在温差。电极间的焊膏融化程度的不同,产生了电极的张力差,发生立碑现象。

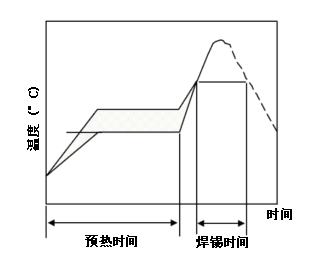

图5 回流温度曲线

如图5所示,通过设置合理的预热段,使炉内热容量稳定,可以缓和炉内温度偏差。建议按照推荐的回流温度曲线进行设置。

来源:村田官网

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入MLCC交流群。

资料下载成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED