上文我们讨论了回流焊键合遇到的挑战(点击阅读前文:先进封装芯片键合之热压键合介绍(1)),接下来我们来讨论热压键合。热压键合之所以成为先进封装的主力技术之一,就是因为热压键合可以很好地弥补回流焊键合的很多不足。热压键合最早是为了铜铜直接键合而研发的。但是目前热压键合在基于焊球的覆晶键合封装中得到更广泛的应用。

图三给出了常见的热压键合bonder的结构。基板和芯片都有各自的加热装置。取决于锡膏的种类,通常基板会被加150ºC到200ºC之间。基板被真空束缚在非常平整的基座上,从而基板的曲翘得到了很好地控制。芯片同样被真空束缚在非常平整的bond head上,相应的芯片的曲翘也得到了很好地控制。芯片和基板之间的对准需要非常精准,其中包括XY平面内的alignment,芯片和基板之间距离(Z方向上的控制)以及相对的倾斜(tip tilt)。通常alignment的精度要求要达到±3 µm 3 sigma的要求。键合区域的氧气浓度过高会对键合产生不利影响,比如孔洞(voids)的形成从而影响键合强度。区别于回流焊的5到10分钟的时长,热压键合整个过程大概只需要在1秒到5秒之间。但是由于热压键合是一个芯片一个芯片的键合而不是像回流焊那样批量进行的,所以热压键合的吞吐量大约只有回流焊的1/5。加上热压键合的设备通常比回流焊的设备要贵不少,这两个原因导致热压键合的成本比回流焊键合要高。另外,因为键合所需的热量主要由bonder head的加热器所提供,C4的热量会向基板边缘扩散。这导致在C4边缘要比中心温度低不少。这使得热压键合的峰值温度要远超锡膏的融化温度通常在300°C以上。跟回流焊峰值温度相比,过高的热压键合温度给键合材料的选取,键合工艺的稳定性以及产品的可靠性带来不小的挑战。

前面提到回流焊键合,由于熔融的锡膏为了降低表面能从而有自校正的能力,这个能力能够帮助芯片的bumps在回流焊后更准确的跟基板的bumps对准。然后在热压键合中,由于芯片和基板在锡膏熔融状态下都被束缚着,因此失去这个优势。好在目前绝大多数的热压键合设备对芯片和基板相对的放置精度可以做得非常好,有些可以达到±2 μm 精度with 3σ。ASM Pacific,Kulicke&Soffa,Besi以及Toray等是目前最常见的热压键合设备供应商。目前国产设备商也是积极布局该领域,例如华封,唐人制造等等。各个厂商的热压键合设备可以有各自的特色,但是他们的设备都在以下方面进行各种优化:位置控制精度,倾斜/并行度控制精度, 快速且精确的温度控制,精准的bonding force的测量和控制,芯片和基板的真空吸附控制,设备的稳定性,同一型号设备差异性的减少,产能(throughput)的提高,设备成本的下降,设备占地面积的减少等等。

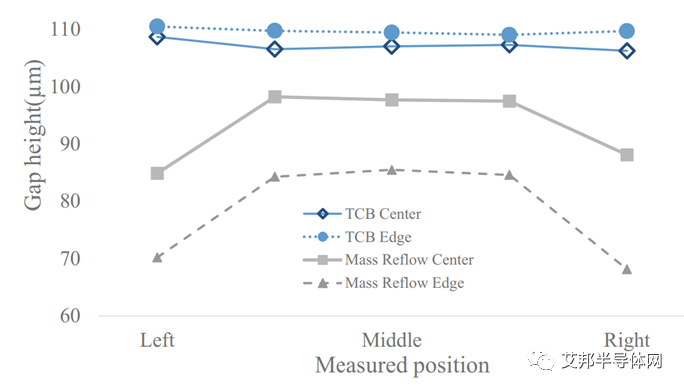

基于回流焊和热压键合的chip gap height (CGH)差异性在图四中给出。对这个特定的产品来说,基于回流焊键合的产品的CGH范围从70 µm到100 µm ,如此大的CGH variation使得键合的加工窗口(process margin)非常低。只要来料的差异性稍大,就可能导致生产良品率的下降。相比之下,基于热压键合的产品的CGH变化范围大约只有5µm。小的CGH variation不仅能帮助提高键合本身的process margin,而且能帮助减少下游封装测试流程中的来料的差异性从而使得下游的封测步骤更稳定。

图四:基于回流焊和热压键合的Chip gap height

接下来,我们大概地讲一下最常见的TCCUF (Thermo compression boding with Capillar UnderFill)热压键合步骤流程,整个过程通常在1-5秒

-

将基板真空吸附到非常平整的pedestal上,并通常加热到150ºC到200ºC。将基板的温度设定尽可能的高来减少键合时间。

-

在基板的C4区域喷涂上足量的助焊剂

-

将bond head加热到150ºC到200ºC之间,并用bond head去Pick up芯片

-

用up-looking和down-looking相机来确定芯片和基板的相对位置,通过校准过的算法算出芯片所需的空间位置调整来完全对照基板的bumps,通过设备上精密的机械控制来完成这个步骤。

-

然后将bond head连带吸附的芯片一起以sub um的精度靠近基板。此时芯片和基板都处在锡球融化温度以下,所以锡球都是固体。锡球可以是在基板上也可以在芯片上或者两者都有。

-

在下降过程中bond head一直处在压力敏感控制,既进行着非常灵敏且实时的力测量

-

当芯片和基板接触的那瞬间,系统探测到一个压力上的变化,从而判断接触发生同时迅速将 bond head从压力敏感控制转为压力和位置共同控制

-

此时通过bond head上的加热装置迅速将芯片加热至300ºC以上。值得指出的是热压键合的温度变化率一般都是在100 ºC/s。相比之下,回流焊键合的温度变化率要低很多,通常在2 ºC/s。

-

当锡球处于熔融状态时,通过bond head对芯片的精确位置控制来确保每对bumps都键合上,且将chip gap height控制在合理的范围内。值得指出的是,在加热的过程中,真个系统都会热膨胀,这部分的膨胀需要bond head位置的精确控制来抵消。

-

将bond head的温度迅速冷却至锡球熔点以下,使得锡球变为固相。通常冷却温度变化率要比加热温度变化率要低一些,通常在−50 °C/s

-

关闭bond head对芯片的真空吸附,芯片跟bond head分离。芯片键合在基板上移出热压键合设备,键合完成。

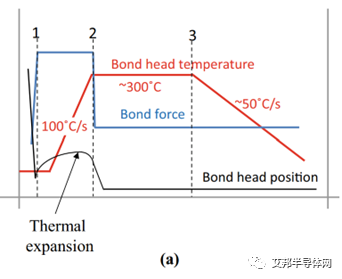

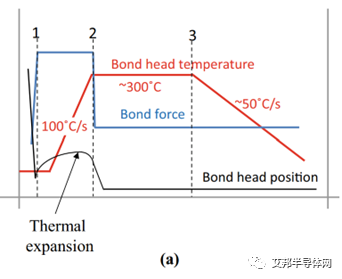

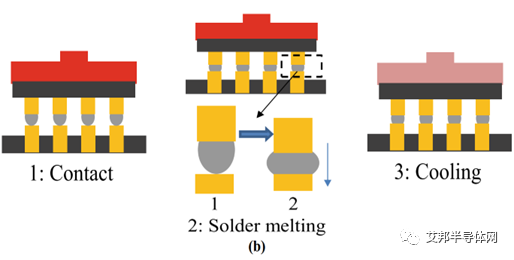

为了更好地说明热压键合关键步骤,我们用下图的一个bonding profile作为一个例子来进一步解释。事实上,基于不同的产品,bonding profiles可以非常不同。所有这些bonding profiles的实现都基于热压键合设备对温度,压力,位置等的精确控制。如图五(a)所示,红线,蓝线和黑线分别代表bond head的温度,压力,位移随时间的曲线。当bond head探测到压力变化就说明芯片和基板已经触碰,迅速将芯片和基板加热到锡球熔点以上。对于通常的SAC305锡球(96.5% Sn, 3% Ag, and 0.5% Cu),这个温度大约要到300 °C以上。由于巨大的温度梯度,即使C4中心的bumps可能已经在300°C以上了,但是在C4边缘的锡球可能勉强的锡球熔点以上。正是这个原因,通常bond head的峰值温度要远高于锡球熔点。图中蓝线显示在加热过程中,bond head是处在恒定压力控制模式直到锡球融化。由于锡球融化压力瞬间下降,取决于所选择的chip gap height,此时bond head由原来的压力可能变成拉伸力。此时我们调整bond head的高低位置来保持恒定压力控制,这个位置的调整也可以用来弥补整个设备的热膨胀带来的影响。通常我们会在探测到锡球融化后,继续将芯片向下压5到10μm。这么做的主要原因是solder bumps的高低并不一致,通常coplanarity可能就在5到10 μm这个范围。Bond head可能会继续下压更多来确保没有NCO(on-contact open). 随后Bond head也可能上升来将chip gap height控制在一个合理的范围内。然后bond head迅速降温至锡球熔点以下来完成键合。

图五:热压键合的bonding profile, 已经键合过程

根据填充材料的不同,热压键合又可以分为TCNCF(Thermo compression boding with Non Conductive Film), TCNCP(Thermo compression boding with Non Conductive Paste), TCCUF(Thermo compression boding with Capillar UnderFill), TCMUF(Thermo compression boding with Molded UnderFill)等等。取决于基板材料的不同,热压键合又可以分为Chip-to-Substrate (C2S) and Chip-to-Wafer (C2W) ,Chip-to-Chip (C2C) 和Chip-to-Panel. 我们将在今后的文章中进一步讨论这些。

[1]3D Microelectronic Packaging, From Architectures to Applications, Springer

[2]A. Eitan, K.Hung, in Conference Proceedings from the 65th Electronic Components and

Technology Conference (ECTC) (2015)

[3] Die Attach Equipment Market Report 2019 Market and Technology Yole Report

[4]S. Lau, Thermo-compression bonding for fine-pitch copper pillar flip chip interconnect, in SEMICON Advanced Packaging Symposium

[5]J.L. Aw, et al. Thermal compression bonding with non-conductive adhesive of 30 um pitch Cu pillar micro bumps on organic substrate with bare Cu bondpads, in 2014 IEEE 16th Electronics Packaging Technology Conference (EPTC) (2014)

[6]S. Lee, Fundamentals of thermal compression bonding technology and process materials for 2.5/3D packages. 57, 157–203 (2017)

原文始发于微信公众号(艾邦半导体网):先进封装芯片键合工艺之热压键合(2)