环氧树脂是分子链段中含有两个以上环氧基的有高分子材料,具有工艺性强、介电性能好、机械强度高的特点,被广泛应用于各个领域。环氧树脂材料被应用于IGBT模块封装中最主要是灌封(Potting)和转模(Transfer Molding)。下面将分别介绍。

1.1 环氧灌封胶

IGBT模块灌封用环氧胶(Epoxy Potting Adhesive)一般是在完成硅凝胶灌封后再进行灌封,经固化后在硅凝胶上层形成一层密度大质地坚硬的保护层,能够起保护和强化模块整体性的作用,对提高模块的抗机械冲击性具有一定的实际意义,这种封装结构方式在轨道交通用IGBT模块上应用较多。

IGBT模块灌封用环氧胶主要采用双组分的形式,是由特种环氧树脂、无机填料和助剂等制备而成,其固化物具有很高的阻燃性和较低的CTE值,可以有效隔离外部不利环境的影响。IGBT环氧灌封胶的供应商比较多,如亨斯曼(HUNSTMAN)、3M(Minnesota Mining and Manufacturing)、爱玛森康明(Emerson & Cuming)等。下表列举了IGBT模块封装中两种环氧灌封胶。从表中可以发现,IGBT模块封装用环氧灌封胶具有硬度高、黏度较大的特点,需要配合较专业的灌胶设备进行施胶。表2列举了几种功率模块封装用环氧灌封胶性能。

表1 几种功率模块封装用环氧灌封胶性能

Tab.1 the performances of epoxy pottingadhesive for power module package

|

种类 |

胶1 |

胶2 |

||

|

组分 |

树脂 |

固化剂 |

树脂 |

固化剂 |

|

外观 |

黑色流体 |

白色流体 |

黑色流体 |

淡黄色液体 |

|

比重(23℃) |

1.71~1.76 |

1.71~1.76 |

1.78 |

1.16 |

|

黏度(Pa.s, 25℃) |

25~30 |

22~32 |

200~400 |

0.045~0.046 |

|

混合比(质量/体积) |

1:1 |

4:1 |

||

|

混合黏度(Pa.s, 25℃) |

22~32 |

4~6 |

||

|

凝胶时间(125℃, min) |

15~20 |

30~40 |

||

|

固化工艺(h/℃) |

1/80+2/125+3/140 |

120/10 |

||

|

硬度(邵氏D,25℃) |

95 |

90 |

||

|

热变形温度(TMA, ℃) |

130 |

122 |

||

|

拉伸强度(MPa) |

40~50 |

30~40 |

||

|

断裂伸长率(%) |

1~2 |

3~5 |

||

|

吸水率(23℃24h,%) |

0.20 |

0.24 |

||

|

CTE(ppm)25~200℃ |

38~42 |

57 |

||

|

热导率(W/m.K) |

0.6~0.7 |

0.3 |

||

|

阻燃性(UL94) |

V-0 |

V-0 |

||

|

介电强度(kV/mm) |

21 |

21 |

||

|

体积电阻率(Ω.cm) |

1015 |

1015 |

||

普通双酚A型环氧树脂制备的环氧灌封胶在-40℃的低温下会发生收缩和开裂,导致封装失效;在超过150℃的高温下又会发生软化,丧失部分机械性能和介电性能,超过200℃的高温一段时间后又有可能会发生化学键的断裂后产生小分子挥发物质,因此对于运行温度达200℃的碳化硅IGBT模块的封装会存在很多问题。IGBT模块灌封用环氧胶的耐高温性、抗开裂性、低CTE值以及施胶工艺的改善以提高模块的可能性等是需要重点关注的发展方向。

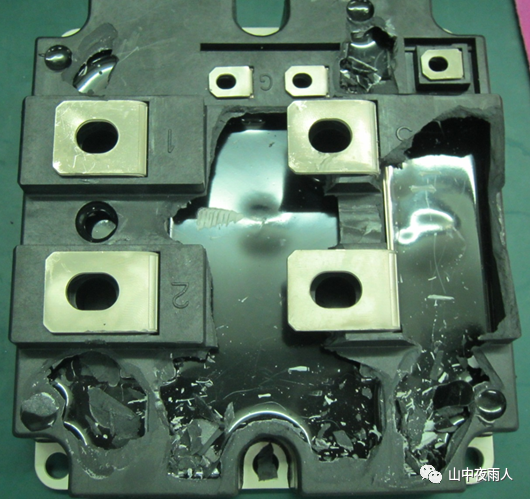

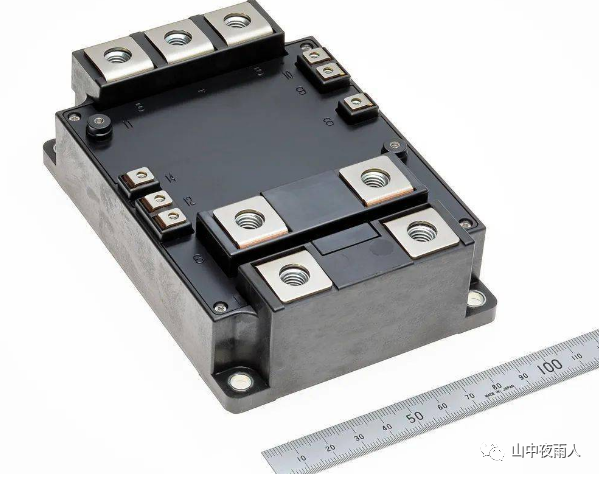

图1 环氧灌封胶及其灌封后的IGBT模块

Fig.1. Epoxy potting adhesive and IGBT module afterpackage

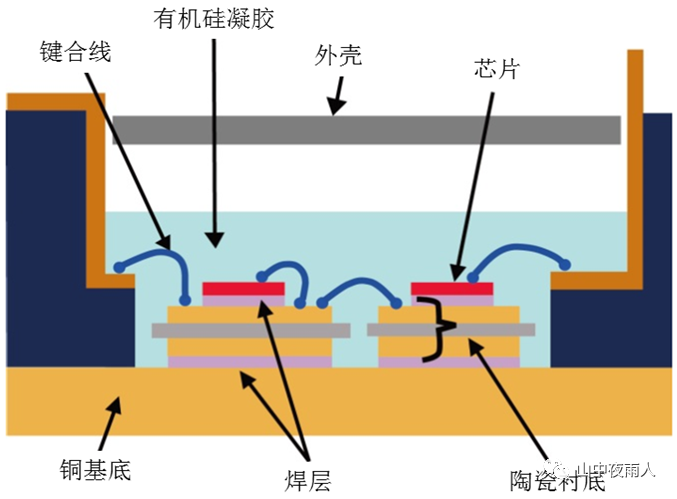

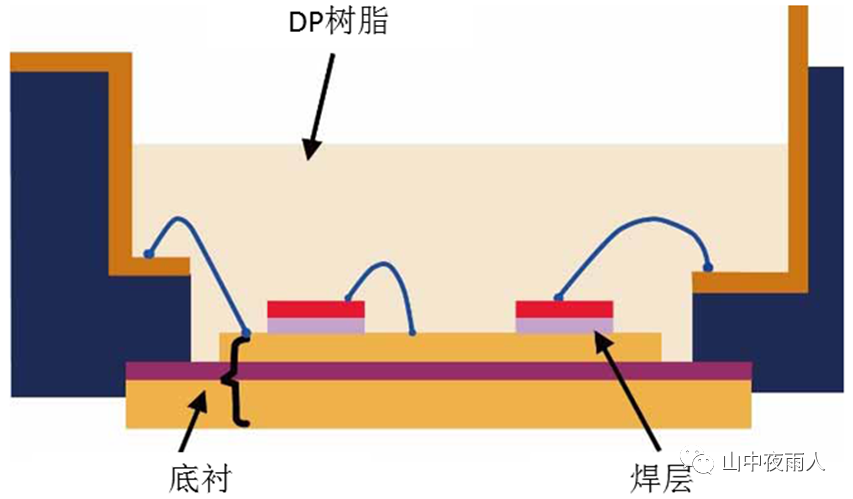

笔者之前利用双酚A型环氧和酸酐制备出适合IGBT灌封的环氧胶,其性能可以能承受1000次以上-40℃~125℃的冷热冲击循环测试,并在此基础上对该环氧胶的黏度建立模型方程,预测了50~90℃内环氧胶的流标特性,为施胶工艺提供了有价值的参考;为了开发耐热性更好的IGBT环氧灌封胶,技术团队又研究了采用了耐高温的特种环氧树脂为主体树脂,配合耐高温的碳化硅和阻燃性好的氢氧化铝为填料,制备出在高温下力学性能良好、介电性能高的IGBT环氧灌封胶,其玻璃化温度超过200℃,可以满足大功率IGBT模块的灌封要求。Li等研究了纯环氧胶、含5%纳米氧化铝、含60%微米氧化铝以及含2%纳米和60%微米氧化铝的四种不同环氧胶,对不同粒径氧化铝填充对环氧胶击穿强度和局放强度进行了研究,认为纳米填料的加入将是提高微填充环氧胶的介电强度和降低局放强度的一种有效途径。三菱电机率先开发了一种黏度较低的、玻璃化温度较高、热稳定性好、粘接强度高的液态环氧灌封树脂(Direct Potting Resin,DP树脂),并结合绝缘金属基板(Insulating Metal Baseplate,IMB)封装IGBT模块,对所封装的模块进行了可靠性研究后发现这种封装方式能减少IGBT芯片下的焊料裂纹,极大提高热循环试验寿命。采用DP树脂灌封无需采用有机硅凝胶灌封IGBT模块,与传统的封装模式有很大的区别,对环氧胶的性能要求及施胶要求较高,特别是需要解决环氧树脂固化收缩率较高和CTE值与芯片差别过大的问题。

图2 传统IGBT模块封装结构与DP树脂封装结构

Fig.2 Conventional package structure and newpackage structure of IGBT module

图3 DP树脂封装IGBT模块(三菱LV100)

Fig.3 Outline of DP-resin package IGBT module(LV100Power Module)

2.2 环氧模塑树脂

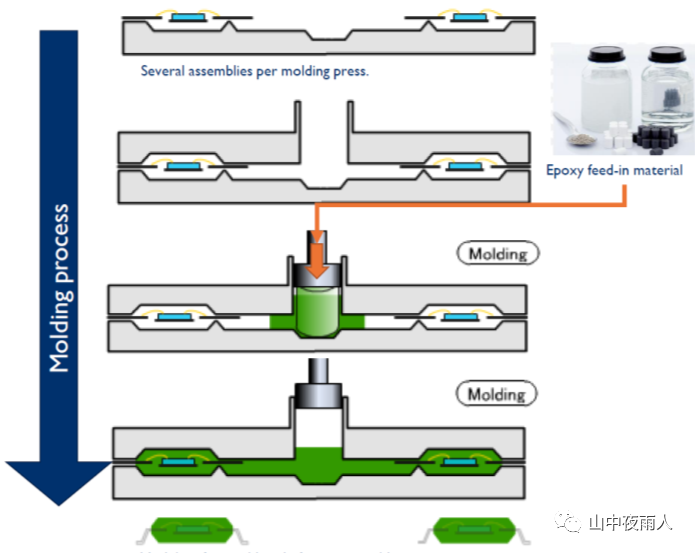

环氧模塑树脂(Epoxy Molding Compound,EMC)又叫环氧模塑料,采用的主要成型的方式为转模成型(Transfer Molding)。转模成型又称传递模塑成型和传递成型,是从湿法铺层和注射工艺中演变而来的一种热固性塑料的成型方法。一般是先将EMC树脂在加热室加热软化,借助于柱塞压力使其通过胶口进入加热的模腔,然后在加热好的模腔中加热成型,最后完成脱模。转模成型的示意图。

图4 转模成型工艺的过程

Fig.4 Process of transfer molding

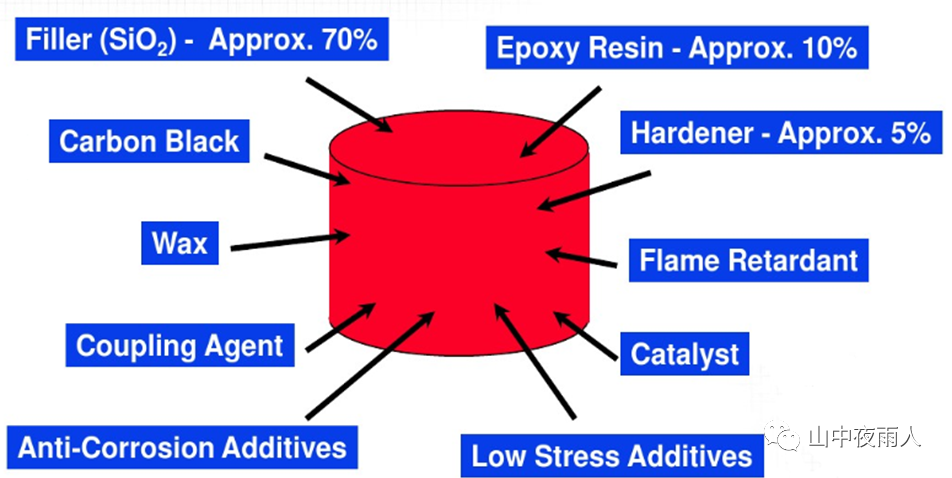

在IGBT模块封装上的市场量虽不及在分立器件上的市场大,但是随着电动汽车技术的不断成熟和市场规模的扩大,应用于IGBT模块塑封成型的EMC的市场量也会有比较大的增长。IGBT模块封装的EMC树脂性能要求较高,如较好的成型性、良好的耐热性、较高的机械强度和电气绝缘性以及较低的CTE值,并且对水汽透过率要求很高。EMC主要由环氧树脂(如甲酚醛环氧、联苯型环氧等)、固化剂(如酚醛树脂、酸酐等)和填料(如二氧化硅、氮化铝等),再配合阻燃剂、催化剂、偶联剂和脱模剂等助剂组成。典型的EMC树脂的组成如下图所示。

图5 环氧模塑料及基本组成

Fig.5 Composition of epoxy molding compound

IGBT模块封装用EMC主要供应商有信越化学(Shin-Etsu Chemical)、京瓷化学(Kyocera Chemical)、日立化成(Hitachi Chemical)、住友电木(Sumitomo Bakelite)等。

表3 几种功率模块封装用EMC树脂性能

Tab.3 the performances of epoxy moldingcompound for power module package

|

种类 |

EMC1 |

EMC2 |

EMC3 |

|

填料含量(%) |

85 |

87 |

84 |

|

填料类型 |

SiO2 |

SiO2 |

SiO2 |

|

填料尺寸(μm) |

75 |

70 |

75 |

|

螺旋流动长度(cm) |

66 |

95 |

115 |

|

凝胶时间(min) |

28 |

40 |

50 |

|

玻璃化温度(℃) |

225 |

195 |

200 |

|

CTE1(ppm)Alpha 1 CTE2(ppm)Alpha 2 |

8 33 |

8 39 |

11 50 |

|

弯曲模量(GPa) |

21 |

25 |

15 |

|

弯曲强度(MPa) |

122 |

185 |

125 |

|

热导率(W/m.K) |

1 |

1 |

1 |

|

比重 |

1.95 |

1.99 |

1.90 |

|

成型收缩率(%) |

0.03 |

0.04 |

0.03 |

|

阻燃性(UL94) |

V-0 |

V-0 |

V-0 |

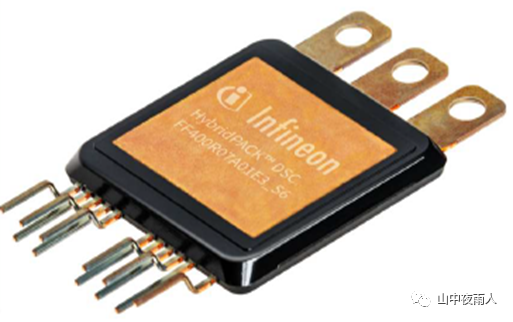

随着新一代模块封装技术,特别是汽车应用的双面散热IGBT模块的发展,EMC也越来越受到人们的关注,对EMC中对电子元件有影响的不纯物含量、与LeadFrame的粘接性、耐热性以及CTE值等都提出了新的要求;阻燃性、无卤和绿色环保也是EMC的重要发展方向。

图5 英飞凌双面散热IGBT模块

Fig.5 Double Side Cooled IGBT Module ofInfineon

笔者介绍:

曾亮(1984.09-),男,湖南株洲人,汉族,高级工程师。长期从事功率半导体封装用高分子材料研究与开发。

曾就职于中国中车、中国化工等公司,目前就职于湖南国芯半导体科技有限公司。

微信号:hanxu42

原文始发于微信公众号(山中夜雨人):高分子材料在功率模块封装中的研究与应用:环氧树脂

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊