氮化铝(AlN)陶瓷具有高热导率、低介电常数、高强度、高硬度、无毒性、热膨胀系数与Si相近等良好的物理性能,且具有优异的化学稳定性和耐腐蚀性能,采用氮化铝作为介质隔离材料制备的AlN多层布线共烧基板,是大功率模块、大规模集成电路的理想散热和封装材料。

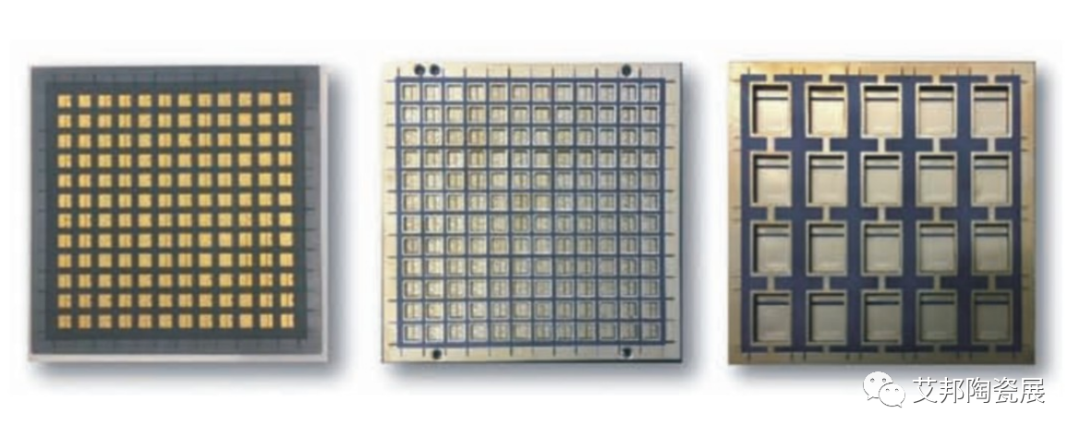

图 氮化铝HTCC基板,来源:艾森达

一、氮化铝共烧基板的制造工艺

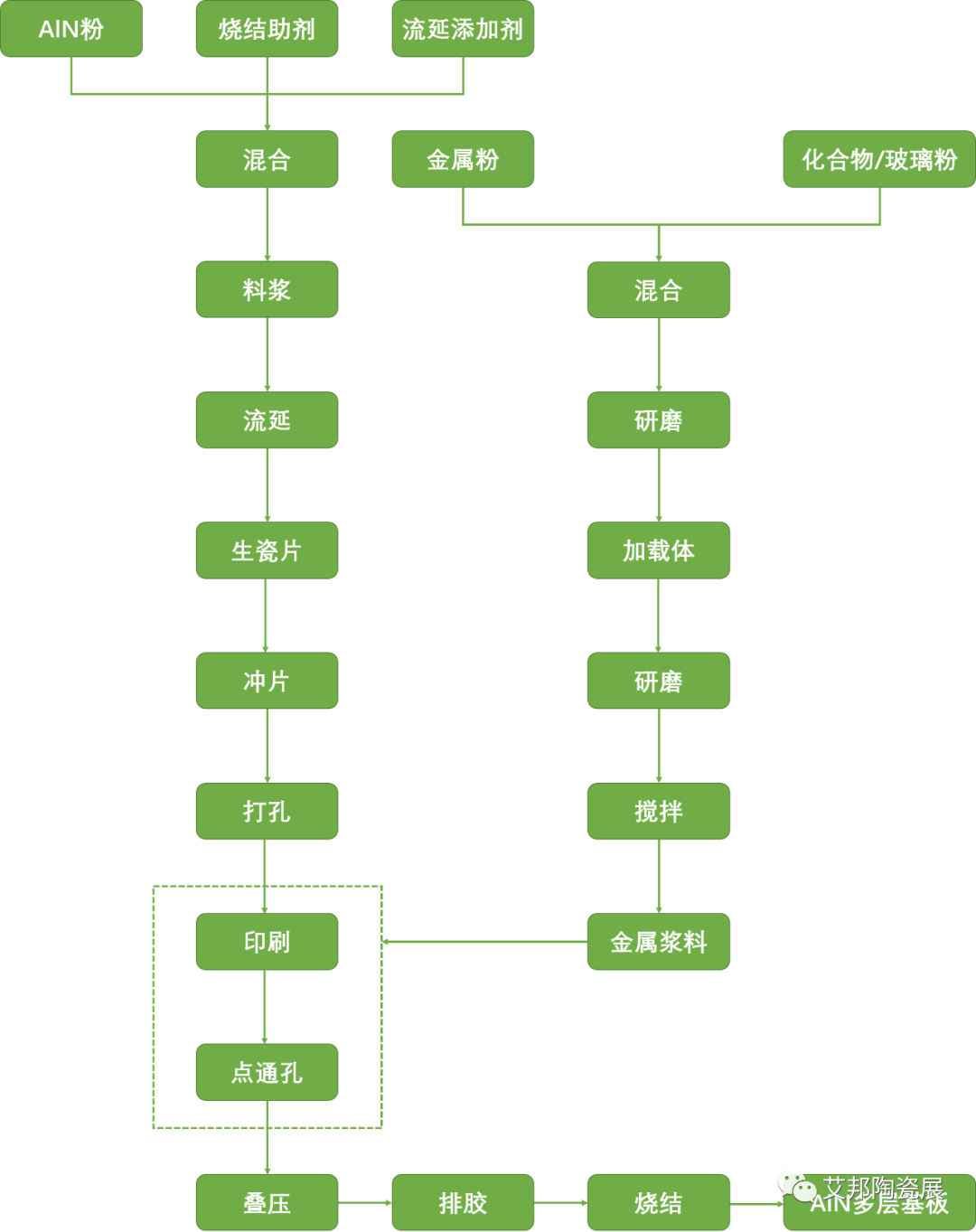

氮化铝高温共烧多层基板(High Temperature Co-Fired Ceramic,HTCC)的制造工艺流程是在AlN粉中加入烧结助剂、添加剂等进行混合制成陶瓷浆料,通过流延成型工艺,制备出AlN生瓷片,将预先设计好的电路通过打孔、填空,印刷等方式用金属浆料制作到生瓷片上,然后再经过叠层、高温烧结等工艺最终制程高导热高密度的陶瓷基板。主要制造流程如下图所示:

图 AlN 多层陶瓷基板制造工艺流程

由于高导热率的AlN陶瓷一般只能在高温(1600℃以上)烧成,一般的贵金属导体如Pd-Ag、Au等不适合作AlN的共烧导体,只能采用钨W(熔点3400℃)、钼Mo(熔点2623°C)等高熔点金属作为AlN的共烧导体。钨、钼浆料的焊接性能差,需要在表层镀镍钯金增加焊接能力,进行后续装配。

高温共烧是制作AlN多层陶瓷基板的关键工艺,对AlN多层陶瓷基板的平整性、金属导体的附着性及方阻等影响很大。

二、氮化铝共烧基板的应用领域

AlN多层陶瓷基板既具备传统多层陶瓷基板三维集成的优势,同时又具有优越的散热性能,既可以对电路热量进行快速耗散又可以提升封装密度,同时还可以匹配半导体材料的热膨胀系数。AlN多层陶瓷基板在高密度、大功率多芯片组件(MCM-Multichip Module,MCM)的封装、LED封装、光通信封装以及MEMS封装等方面具有广泛的应用前景。

1.多芯片组件(MCM)

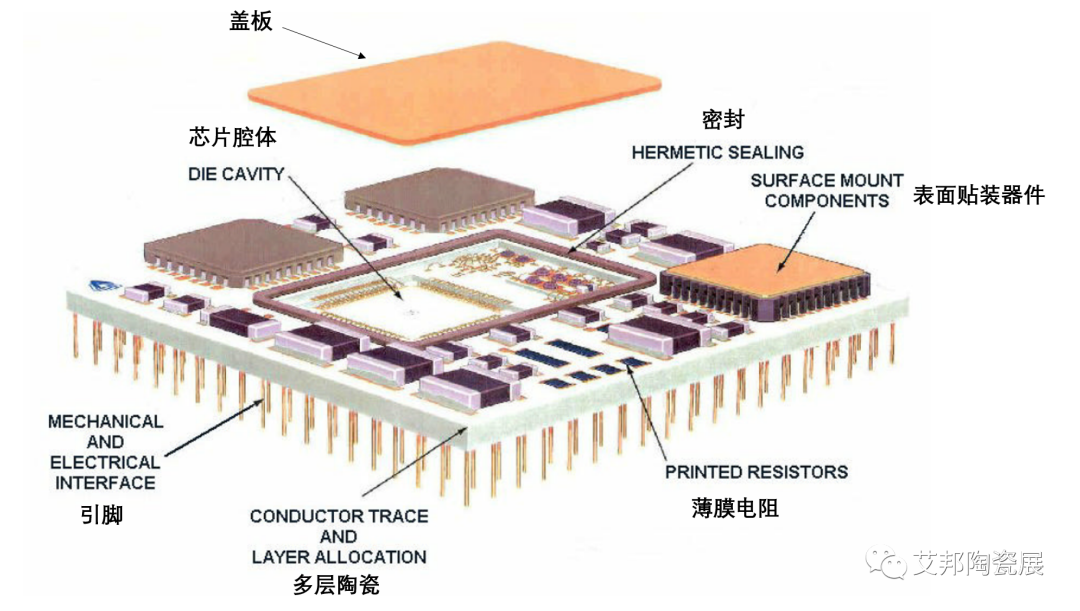

大规模集成电路的发展,对芯片之间的互连提出了更高的要求,高端电子系统中高密度封装技术逐渐成为发展主流。多芯片组件是微电子封装的高级形式,它是把裸芯片与微型元件组装在同一个高密度布线基板上,组成能够完成一定的功能的模块甚至子系统。MCM还能够实现电子系统的小型化、高密度化,是实现系统集成的重要途径,在MCM中高密度布线的多层基板技术是实现高密度封装的关键。

图 MCM-C

AlN是功率MCM首选的基板材料和封装材料,在功率MCM中具有广泛的应用前景。由于AlN热膨胀系数与硅接近,使得AlN基板与Si之间产生的热应力小,力学强度高,使用AlN做基板的MCM有高的可靠性,且AlN热导率高、热阻比氧化铝低,所构成的组件往往可以不使用散热片或其他冷却结构,从而降低成本,减轻重量。现在功率MCM产品中,已广泛采用AlN多层陶瓷基板作封装结构或散热基板。

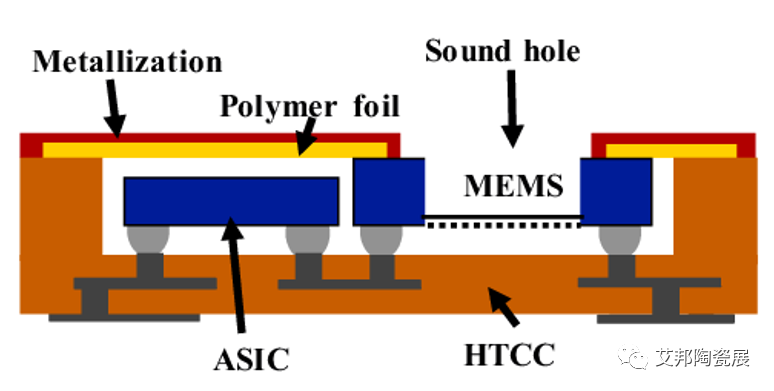

2.MEMS

在MEMS系统中,包括传感器、执行器和控制驱动电路等部分,它是微电子和微机械技术的集成。在MEMS中,各部分之间结构紧密,互相影响,电路部分发热量达,机械运动部分十分脆弱,容易损坏,因此保证各部分间良好的信号传输,提供有效的保护措施是非常关键的,这对MEMS的封装技术提出了更高的要求。

图 MEMS 封装

采用AlN陶瓷制作的高密度封装用多层布线共烧陶瓷基板能够满足MEMS对封装的要求,是MEMS封装的理想材料之一。

参考资料:

1.胡永达,杨邦朝.氮化铝共烧基板金属化及其薄膜金属化特性研究[J]-电子元件与材料2003(2);

2.秦超,张伟,李富国,等.AlN多层陶瓷基板一体化封装[J].电子元器件与信息技术,2021,5(3):53-54;

3.崔嵩,黄岸兵,张浩.MCM用氮化铝共烧多层陶瓷基板的研究[J].电子元器件与信息技术2003(8)

原文始发于微信公众号(艾邦陶瓷展):氮化铝HTCC基板的特点及应用

成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED