铜晶粒度是直接键合铜(DBC)基板的一项重要特征。人们无法完全避免铜晶粒度的变化,但当粒度变化较大时,直接键合铜基板的后续封装或性能可能会受到影响。罗杰斯电力电子解决方案(PES)团队凭借其在这方面的经验和能力,协助模块制造商提供拥有均匀粒度的基板。在这篇博客中,我们将说明为什么铜晶粒度变化要受到限制以及罗杰斯电力电子解决方案团队为此做出的努力。

铜晶粒度对封装工艺和基板性能的影响

模块制造商会在封装中用到照相定位系统和自动光学检验系统。这些系统依靠光的反射来将部件准确地放置在基板上或检测故障。但光的反射取决于铜晶粒度。细铜粒表面具有漫反射性质,也就是说,其表面存在均匀的光反射。与之相反的是,光在粗铜粒面上的反射方向根据其铜晶粒方向的不同而不同。 下图展示了光反射在粗粒铜面(左)和细粒铜面(右)上的典型差异。工艺工程师通常会通过优化机器设置来处理一种或另一种粒度,但对于不同批次或同一生产批次内出现的较大的粒度差异,他们一般不会选择视而不见。

此外,铜晶粒度还会影响基板的弯曲程度和使用寿命。热循环调查表明,铜晶粒度较小的直接键合铜基板更容易失效。被称为错位的晶体缺陷能够轻松地在晶粒中移动,但晶界能够阻止错位。晶粒越小,表面积-体积比越大,晶界-错位比越大。晶界越多,强度越高。因此,铜晶粒度越小,在热循环过程中的变形就越小。 也就是说,承受更大热机械应力的陶瓷最终比粗粒铜更早破裂。

因此,模块制造商要求其直接键合铜基板供应商控制铜晶粒度,并控制不同批次或同一生产批次内的粒度差异。但这要求供应商对直接键合铜工艺和铜原材料有足够的了解。

影响铜晶粒度的因素

直接键合铜基板的铜晶粒度取决于铜原材料自身以及直接键合铜工艺。

对于直接键合铜工艺,必须使用高等级无氧铜(标准名称:Cu-OFE,材料编号:CW009A),专用于电子和导热应用。该材料纯度极高,最高氧含量仅为5 ppm(0.0005%)。除氧含量外,铜原材料中的杂质元素及其浓度也是影响直接键合铜工艺的关键参数。罗杰斯针对铜原材料供应商制定了相应规范。所有批次的铜均需持有测试证书,确保其杂质含量低于规定限值。虽然杂质总含量低于 50ppm (0.0050%),某种杂质不超过 25ppm (0.0025%),但无法排除化学成分的变化。这可能导致粘结工艺之后铜晶粒度发生变化。

因此,铜原材料的供应商无法保证直接键合铜基板的铜晶粒度。直接键合铜工艺,特别是其温度曲线,对成品的铜晶粒度有着显著影响。因此,应在键合后测量铜晶粒度。

铜晶粒度的测量方法和典型值

罗杰斯会对每片原铜箔进行检查。从线圈中取出一片铜。然后将其氧化并与陶瓷键合。最后,清洁基板,除去表面上的氧化铜,测量铜晶粒度。通常使用光学显微镜测量铜晶粒度。铜晶粒度即每mm的粒数。典型值从不到3粒/mm(粗糙铜)到10粒/mm以上(细粒铜)不等。

如下图所示,2.3 mm的长度内共有16粒。因此这条线上的铜晶粒度为2.3 mm/16=144 µm或16/2.3 mm=7.0粒/mm。在5条平行线和5条垂直线上重复上述测量步骤,计算平均值。

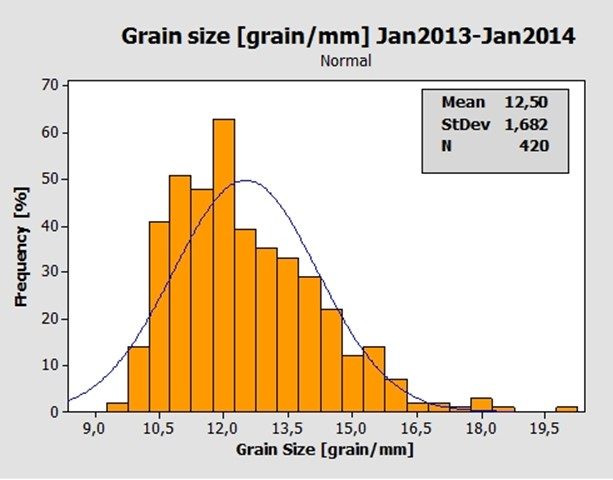

四十多年来,罗杰斯 PES 团队一直专注于生产 DBC 基板。我们为电力电子和汽车行业提供了数以亿计的基板产品。多年以来,我们积累了很多经验,不断完善直接键合铜工艺,在最先进的封装工艺和基板性能之间寻求最佳的平衡点,实现始终如一的质量。2013年我们对铜晶粒度及其变化进行了研究和探讨。下面的柱状图展示了研究期间直接键合铜基板平均铜晶粒度的分布。

随着封装技术的发展和模块制造商对基板性能的追求,铜晶粒度有待进一步优化。

来源:罗杰斯

成员: 5306人, 热度: 153517

陶瓷 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 陶瓷基板 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 材料 粘合剂 高校研究所 清洗 二氧化钛 贸易 设备 代理 其他 LED