电动汽车多合一动力总成对功率模块提出了更高的要求,翠展微电子研发副总吴瑞先生在2023年6月29日举办的IGBT 产业论坛上,分析了功率模块的发展趋势、先进功率半导体封装技术及车规功率模块封装工艺痛点,并提出了翠展的创新解决方案——一体化逆变砖模块解决方案。

阅读文章前,欢迎识别二维码加入艾邦IGBT产业链微信群及通讯录。

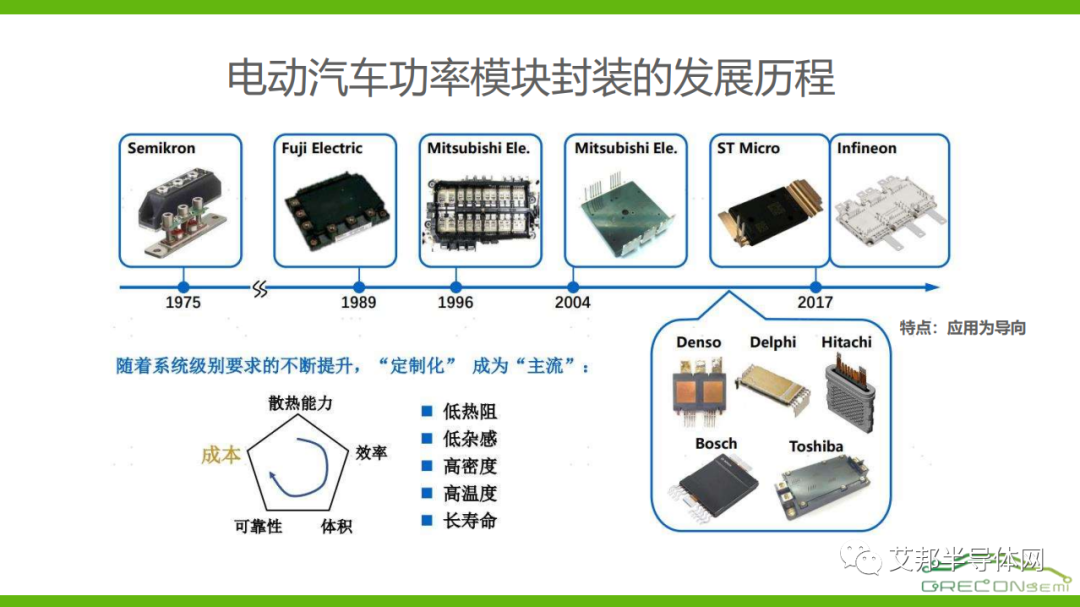

功率模块封装的发展趋势

1975年,Semikron推出了全球第一款功率模块,历经 48 年的发展,目前功率模块基本上分为两大封装类型,一种是单面露铜和双面露铜的塑封结构,另一种是英飞凌推出的比较经典的 HPD系列的框架型模块,随着以客户端应用为导向的发展趋势,定制化开发将逐渐成为模块开发的主流。

模块的性能也在追求更加极致的低热阻、低杂感、高密度、高可靠性和低成本,特别是近两年在成本竞争方面内卷严重。这对整个半导体行业提出了更高的要求。如何通过创新提供高性价比的功率半导体?一般可以从两个方面入手,一个是芯片,一个是模块封装,本篇主要针对模块封装方面,分享翠展微的创新解决方案。

先进功率半导体封装技术

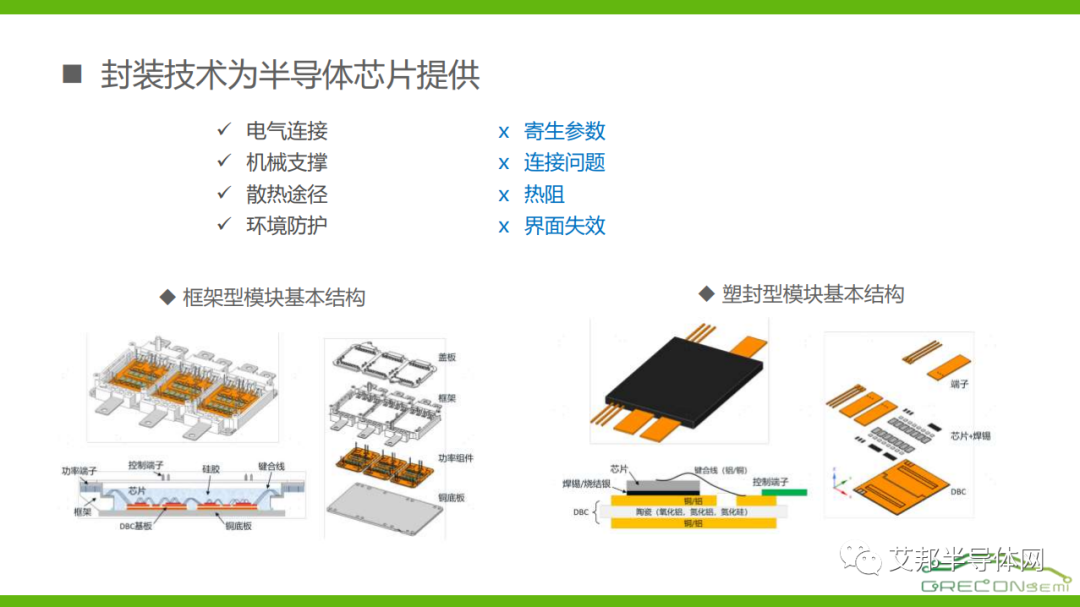

无论框架型模块基本结构,还是塑封型模块结构,主要为半导体芯片提供四个方面的功能:电气连接、机械支撑、散热途径和环境防护。在提供这四个功能同时也引入了一系列的问题,包括寄生参数(指寄生杂感、寄生电容的问题),连接问题(主要指芯片到DBC、DBC到外面的端子连接等信号端的震动问题、发热问题以及接触性问题),热阻和界面失效。

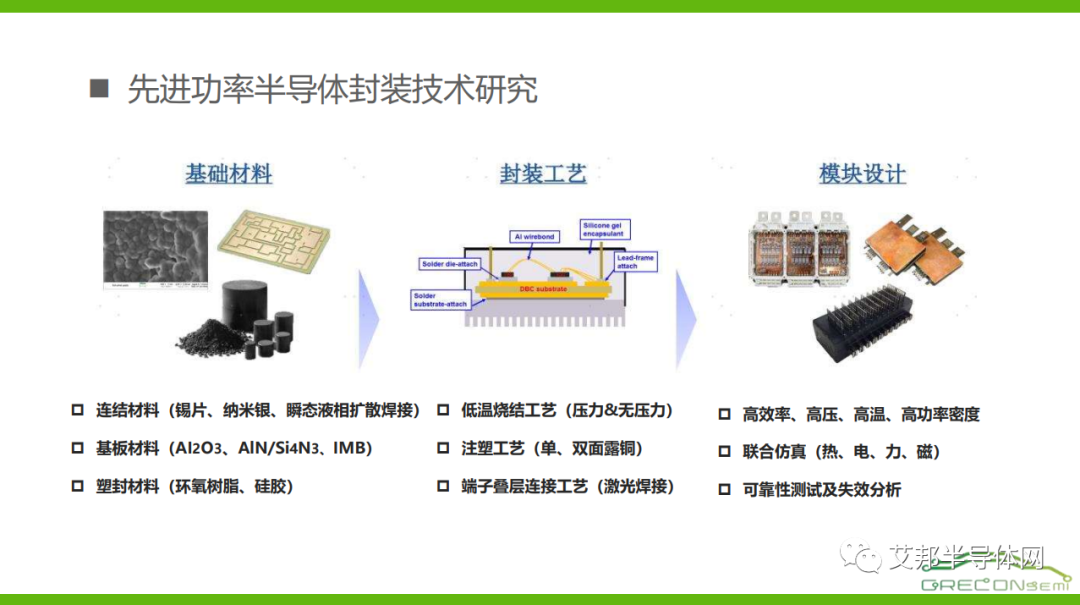

针对上述问题当今的先进功率半导体技术主要研究以下三个方面:

● 连结材料(锡片、纳米银、瞬态液相扩散焊接):从芯片到DBC,从DBC到散热器的连结材料,包括锡片、锡膏、纳米银、瞬态液相扩散焊接等;

● 基板材料(AI2O3、AlN/Si4N3、IMB) :包括最早通用的氧化铝材料,和近几年开发的氮化硅、氮化铝以及IMB 材料;

● 塑封材料(环氧树脂、硅胶):环氧树脂、硅胶,还有整个模块的外框结构以及散热器材料。

● 端子叠层连接工艺(激光焊接):比如铜带焊接、铝带焊接、端子与外围连接的激光焊接

通过有效的热、电、力、磁的联合仿真来设计高效率、高压、高温、高功率密度的模块,最后进行可靠性测试及失效分析。

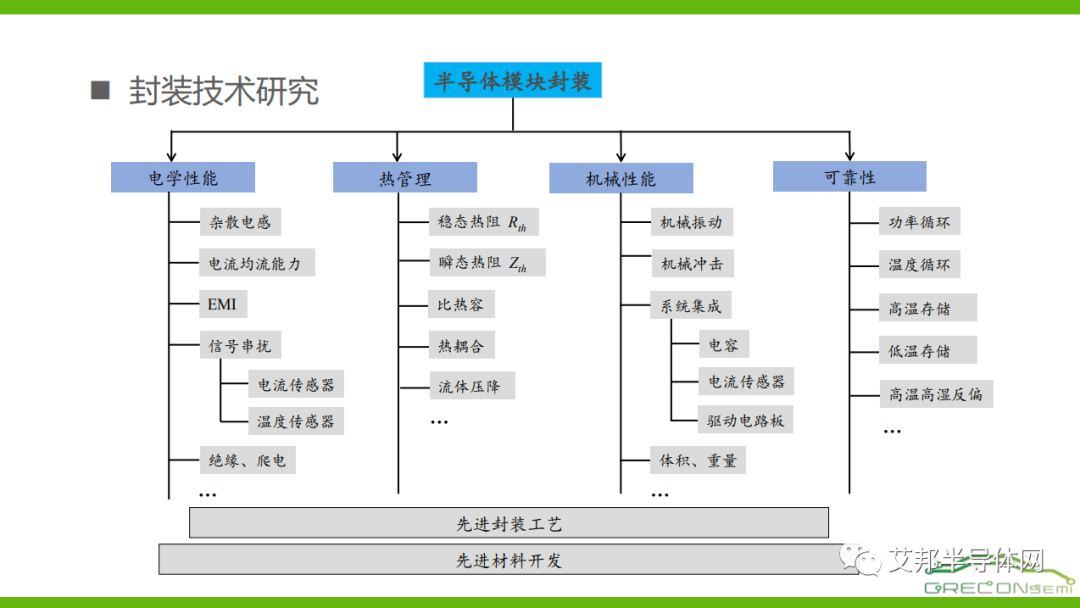

总结起来,整个先进材料开发以及先进封装工艺的研究,都在围绕半导体模块的四大性能解决一系列的问题。

①电学性能,包括杂感、电流均流、EMI、信号串扰,以及绝缘和爬电的问题;

②热管理性能,主要研究稳态和瞬态的热阻、比热容、热耦合的问题,以及整个冷却系统的流体压降,热管理性能直接影响了整个模块的可靠性。

③机械性能,主要是机械的抗震性以及系统高集成的设计。机械振动方面,采用超声波端子焊和激光焊之后解决了汽车模块对机械强度的要求,随机振动10g,冲击振动50g。

④可靠性,主要包括功率循环、温度循环、高温存储以及高温高湿的反偏问题等。

车规功率模块杂感及热问题

在车规功率模块的杂感问题上,各大企业都研发推出了自己的解决方案,英飞凌的HPD 封装模块,单模块杂感可以做到8-10nH;丹佛斯的DCM封装杂感大概在7-8nH左右;ST 推出的TPAK封装率先实现在特斯拉汽车上的应用,杂感大概在4-5nH;2021年赛米控推出的eMPack模块采用了双面银烧结叠层母排的设计,将杂感降低到 2.5nH左右。

从整个趋势看,2-3nH杂感已到达极致,但是不能忽略整个应用系统中的电容和母排,传统模块采用分立母排输出端子结构加螺栓连接,目前的水平只能做到 20nH,差一点的在 25 -35nH左右;通过叠层母排和激光焊接技术可以做到 10nH。通过对比可以得出,通过有效改善电容和母排的设计结构,可以缩减10-15 nH,贡献远远超过模块设计的贡献,所以在系统应用设计时,要结合整个系统的杂感来看。

在车规半导体模块热问题的研究上,通过结温和寿命的仿真分析,可以看到结温每升高20℃,模块的寿命会减半;△Tj 每升高10℃,模块的寿命也会减半;结温升高10℃,IGBT的开关损耗增加2%。Tj对IGBT器件的饱和压降影响比较小,但是对开关损耗影响比较大。对碳化硅器件来说,结温升高10℃,碳化硅导通损耗增加7%。所以碳化硅不适合在大电流的情况下应用,它更适合中小电流、高频的应用环境,而IGBT更适合大电流的应用环境。

车规功率模块封装工艺

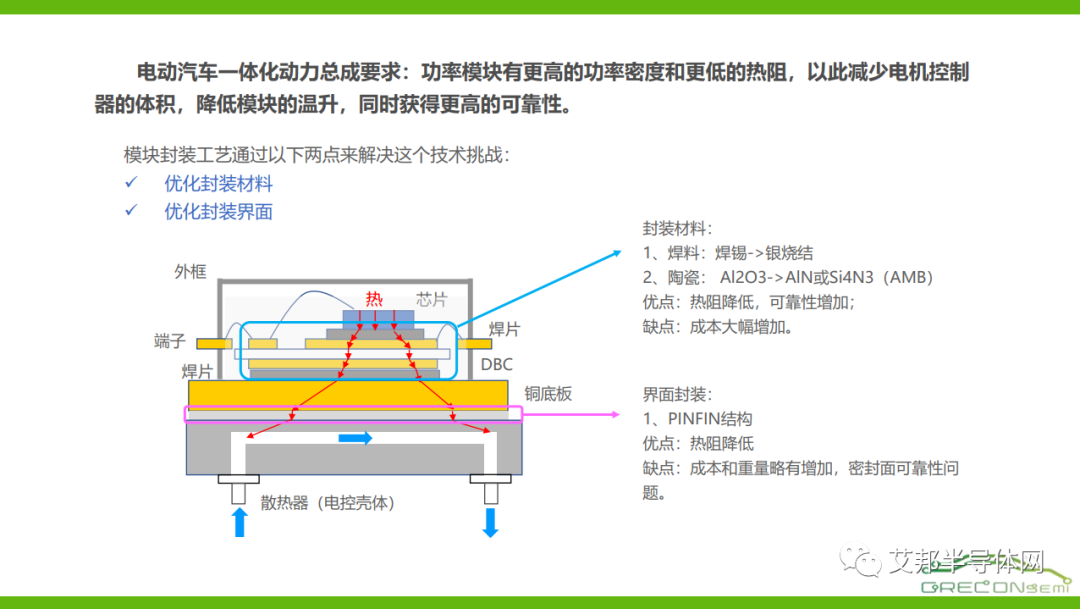

目前电动汽车多合一动力总成集成度越来越高,从传统的三合一到现在的八合一,也对功率模块工艺提出了更高的要求,需要模块有更高的功率密度、更低的热阻,以此减少电机控制器的体积,降低整个模块的温升,同时提高系统的可靠性。

典型的框架式模块结构的热阻主要由三大部分产生:①芯片到 DBC的热阻,②芯片到散热器的热阻,③散热器与冷却介质之间的热阻。减少热阻的方式通常有:

将普通的焊锡改成银烧结,以及将陶瓷基板DBC从氧化铝改为氮化硅等,大大降低热阻,同时可以增加系统的可靠性和焊接的可靠性。但是缺点是成本增加的幅度较大,特别是陶瓷衬板氮化硅成本是氧化铝的好几倍。因此,非特殊的应用场合,硅基IGBT很少应用氮化硅材料,而是以氧化铝为主。

主要是使用铜PINFIN结构,能很好的降低热阻,缺点是比增加了重量,因为铜的密度是铝密度的三倍,但是它的导热系数也是铝的近三倍。但是使用铜PINFIN结构和散热器之间还存在的问题是密封面的可靠性问题,设计者很难仿真估算10 年以上的密封面的可靠性问题。

一体化高性能逆变砖模块

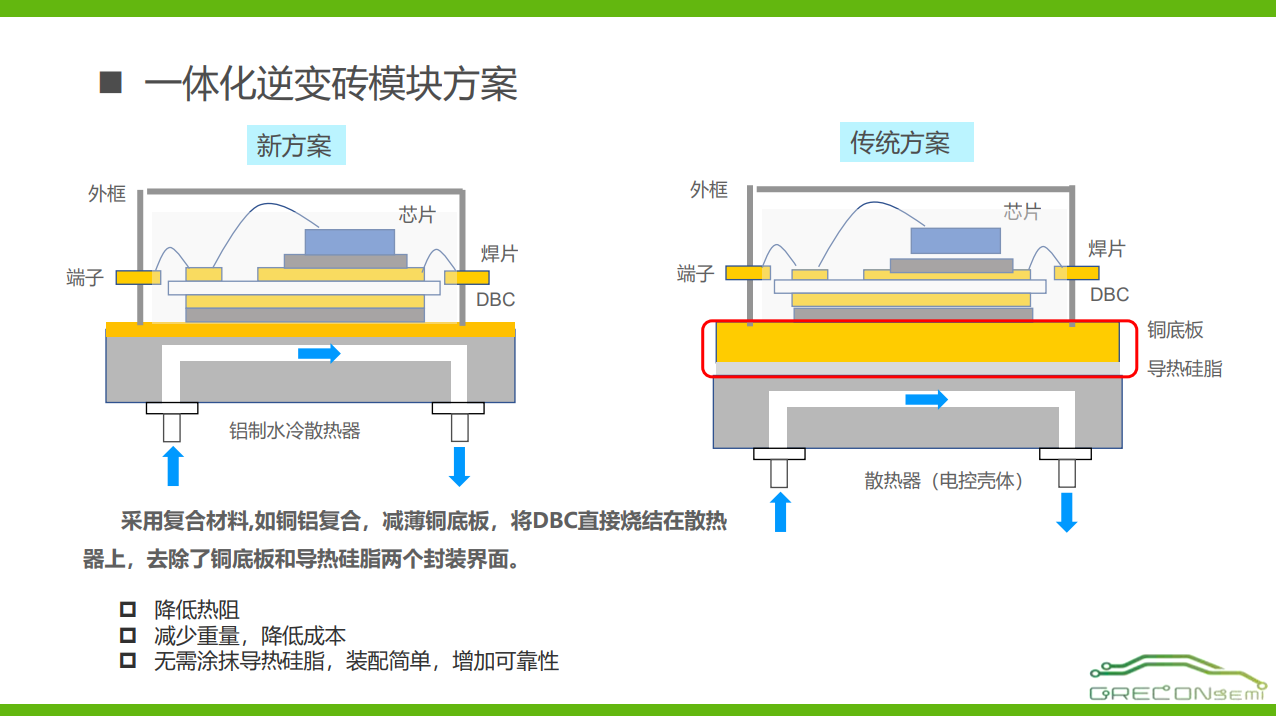

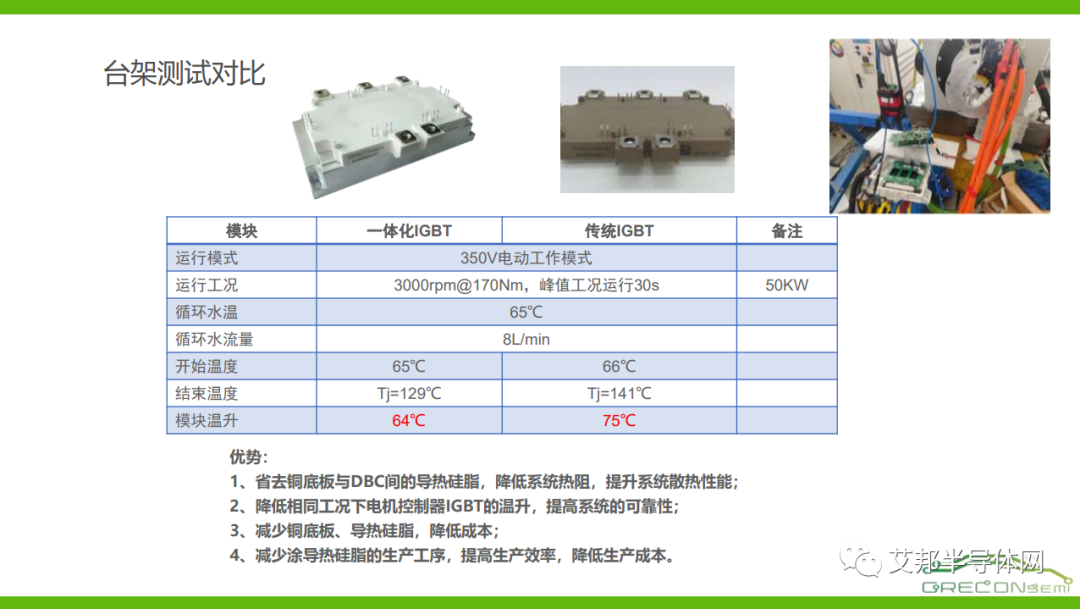

为解决行业痛点,翠展微电子提出了一个创新解决方案,将DBC 直接烧结在散热器上,使用一些铜铝复合的材料,以及铝镀镍等材料,去除了传统的铜底板和导热硅脂两个封装界面,可大大降低热阻,与传统方案相比,热阻降低30%到40%,同时能够减少重量、降低成本,提高生产的可靠性。

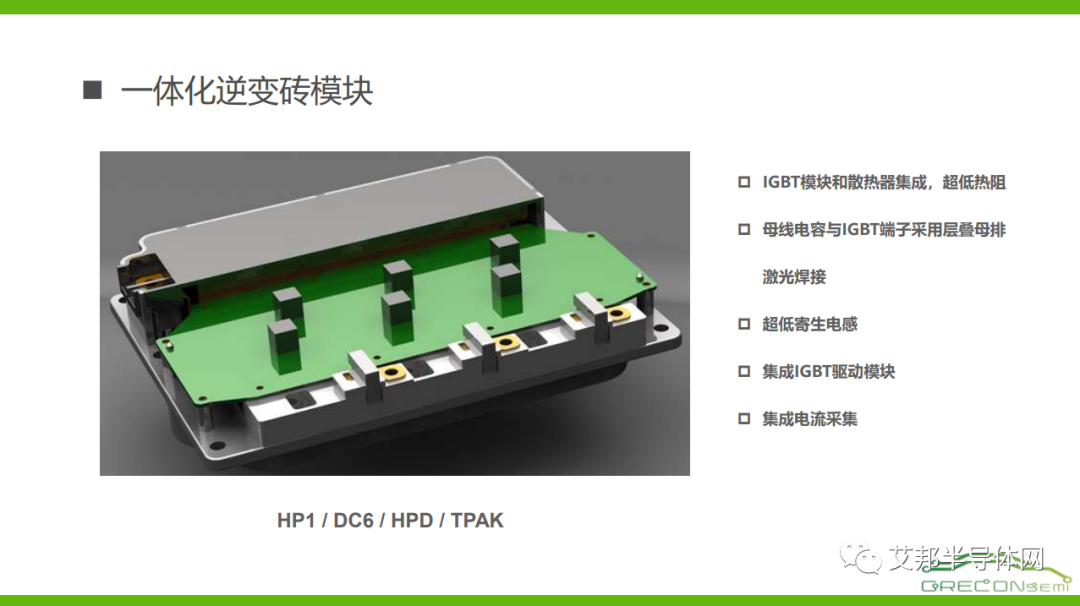

在此基础上,翠展微电子提出了一体化逆变砖模块结构,将IGBT模块直接烧结在散热器上面,大大的降低了热阻;母线电容与IGBT的端子采用叠层母排激光焊接;降低了寄生电感;把驱动封装到模块上端,取消模块的上盖结构;在模块上面集成电流采集,下一步还将在芯片上面集成电流采集。目前翠展微电子已经陆续在 HP1、 DC6、HPD、TPAK的封装上进行了一系列的研究。

在HP1模块上,翠展微电子针对型号为750V/400A的模块进行了研究和测试,通过仿真分析对比,铜底板从1mm增加到5mm后,对结温的温升有非常好的效果,因为铜的导热系数是铝的接近 3 倍,所以增加铜的用量会降低结温,但是铜的增加会增加成本。对比同样采用3mm铜底板的一体式焊接和传统的涂抹导热硅脂模块,一体式焊接模块温升降低了接近10℃。

根据台架测试,采用一体化工艺,模块的结温降低11℃,成本大幅度降低,重量实现了降低,且生产效率更高。

翠展微电子针对750V/600A DC6 模块(PINFIN)也进行了对比测试。首先是标准化圆柱形PINFIN,一体化模块PINFIN结构采用了铝质的材料,结温比传统标准的圆柱形PINFIN增加了7℃,在此基础上翠展微电子对PINFIN结构进行了优化,采用了比较通用的椭圆PINFIN的结构,两种模块结温都降低了 11℃左右,优化后的椭圆PINFIN对比标准PINFIN结温可以降低5℃,同时重量和成本也会有大大的降低。

结合这个研究结果,不同散热器翅柱结构对模块的结温、温升以及热阻有非常大的改善,翠展微电子通过对散热器翅柱结构的进一步研究,通过研究不同形貌的PINFIN结构,以及不同的PINFIN排布,发现水滴形的热阻和压降性能较优,但是采用水滴形模组在实际应用测试中的效果并没有椭圆形的效果好,因为尾部回流区现象比较严重。所以结合水滴形和椭圆形的优点,翠展进行了结合优化。在同样采用氧化铝 DBC 的情况下,优化结构温升可以降低 10℃左右。所以对散热器效果影响较大的是翅柱的排布和形状因素,且该因素不增加成本,相比于优化陶瓷材料的方案来说,成本效益更大。

翠展微电子针对750V/950A HPD模块进行了测试研究,DBC氧化铝结构的标准PINFIN仿真测试最大结温接近146℃,但是实测的 170千瓦500A的工况下,结温达到了接近151℃,仿真误差接近3.3%。把DBC氧化铝改成氮化硅材料后,在同样的工况下测试仿真结果降低了接近9℃。优化结构PINFIN,结温降低了17℃,最大温差降低了 2.5℃。

翠展在客户端对170千瓦三合一系统进行了黑模块台架测试,测试的HPD750V950A模块采用的是MPT第二代的技术,以及优化后的PINFIN的结构。通过在不同电压、不同转速、不同扭距、不同电流的条件下的结温曲线,可以看到同等电流下输出频率对模块的结温影响比较小,在基速状态下,最大扭矩时IGBT的结温达到最高;母线电压的提升对模块的温升影响非常大,从380V升至490V,IGBT结温升高10%;翠展950模块(MPT2+优化PINFIN)在各种工况下Tj温升低于竞品20℃左右,等效寿命可提升2倍。

此外,翠展也正在做基于 TPACK 的一体化供应模块的研究,目前正在和客户一起做TPACK 直接集成在电机尾端的测试和研究。

本文来源:翠展微电子研发副总吴瑞先生《一体化高性能逆变砖模块技术研究》的主题演讲资料整理,关注公众号,回复关键词“20230629”,即可免费观看演讲视频。

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,目前已有英飞凌、华润微电子、比亚迪、中车、芯能半导体、晶越半导体、西安卫光、博敏电子、华清电子等IGBT产业链上下游企业加入,欢迎识别二维码加入产业链微信群及通讯录。

推荐活动:【观众预登记】第五届精密陶瓷暨IGBT产业链展览会(深圳宝安 8月29-31日)

8月29-31日

深圳国际会展中心8号馆

展出2万平米、1,000个摊位、500多家展商、50,000名专业观众;汇聚IGBT产业链上游陶瓷衬板(DBC/AMB)、散热器、焊料、烧结银等材料,超声波焊接、超声波检测、焊接等设备;精密陶瓷、电子陶瓷、陶瓷基板、陶瓷封装、LTCC/HTCC/MLCC加工产业链等产业链上下游企业!

原文始发于微信公众号(艾邦半导体网):翠展微电子一体化高性能逆变砖模块技术详解