一

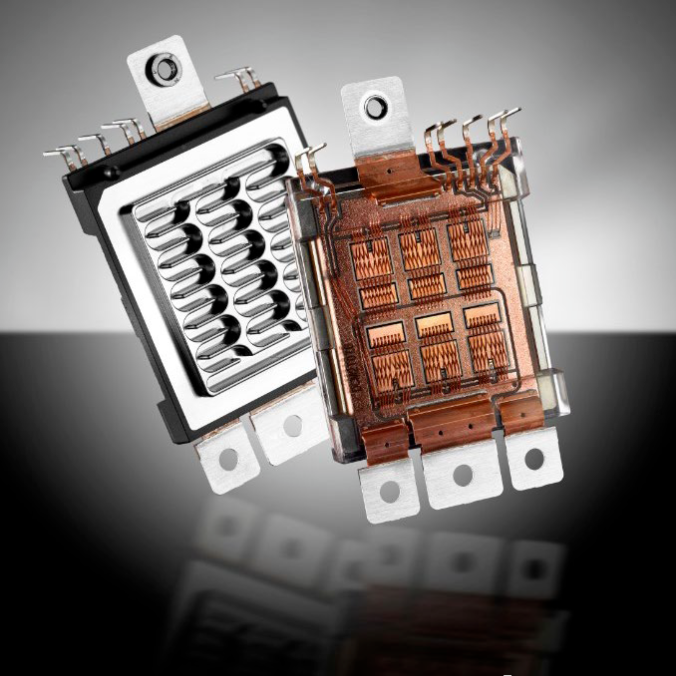

IGBT(Insulated Gate Bipolar Transistor),即绝缘栅双极型晶体管,可将直流电压逆变成频率可调的交流电,是目前最有前景的功率半导体器件之一。

IGBT具有输入阻抗大、驱动功率小、控制电路简单、开关损耗小、速度快、频率高等特点,被广泛应用于航空航天、轨道交通、智能电网、新能源,尤其是新能源汽车领域。

最近汽车行业的缺芯困局,IGBT 模块也是一个方面。IGBT模块在新能源汽车中发挥着至关重要的作用,是电动汽车及充电桩等设备的核心部件。

二

封装是IGBT模块生产的重要环节。出于新能源汽车实际行程场景的复杂性,和对行驶安全的绝对重视,车规级IGBT在工作温宽、散热性、抗震性等方面都有着严苛要求。

因而,提升封装可靠性是IGBT封装的重中之重。

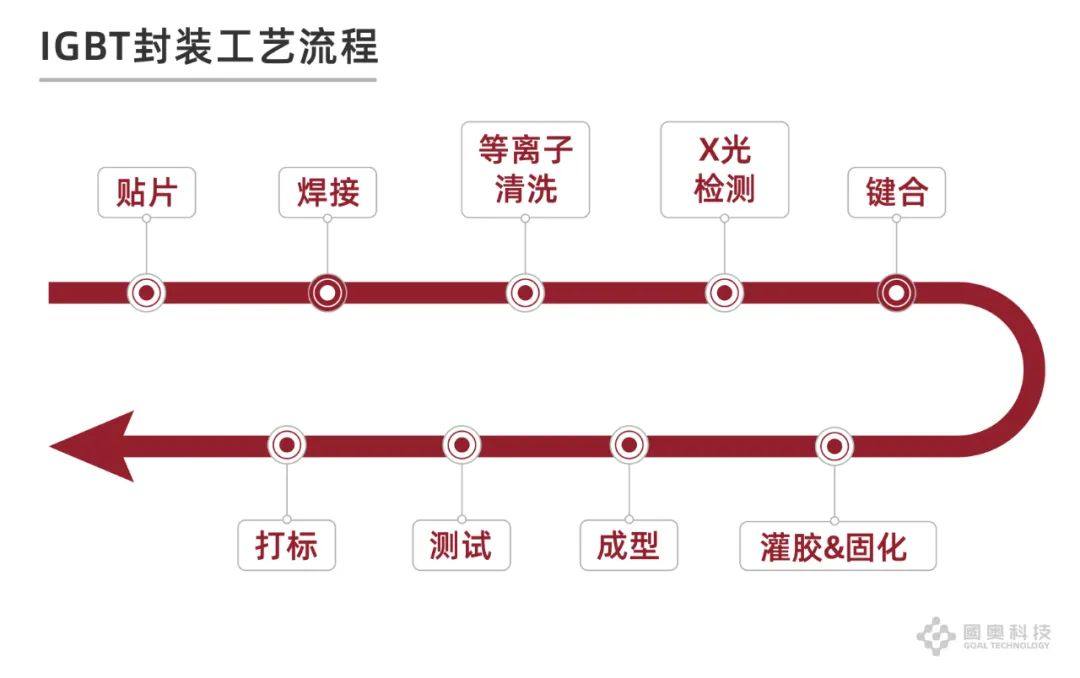

一个IGBT模块的封装需经历贴片、焊接、等离子清洗、X光、检测、键合、灌胶及固化、成型、测试、打标9道工序。

贴片作为第一道工序,其重要性不言而喻,贴片良率对封装成品的可靠性至关重要。

三

IGBT贴片即将切割好的IGBT芯片贴装到DBC板(直接覆铜陶瓷板)上,关键技术指标为贴片速度、贴片作用时间和贴片力度控制。其中,对贴片力度的精确度要求最高。

为保证纳米银膏和芯片、DBC板接触良好,芯片不弯折、翘曲、划片等问题发生,高标准的IGBT模块贴装压力需控制在50g以内,并需要良好的力控重复性。

另外,贴片压力的控制也直接影响芯片与基板之间的焊料厚度;从而影响回流焊后焊料爬升、空洞等指标。

在精确可控的贴装压力下,再配合高速输出和精确对位的贴装头(移动分辨率0.001mm,拾取精度0.01mm),贴装良率可达99.9%。

其次,一个IGBT模块内需要封装多达上百组晶体管芯片;在保证可靠性和稳定性的同时提升贴片速度也是IGBT封装设备的发展趋势之一。

如何在设备有限的空间中尽可能多的放置贴装模组,和加快贴装模组的运动速度,是提升设备UPH的关键点。

随着新能源汽车行业的高速发展,对高功率、高密度的IGBT模块的需求急速增加,很多汽车厂商都已走上了IGBT自研道路,以满足整车生产需求,不再被上游产业链“卡脖子”。

要生产具有高可靠性的IGBT模块,高精度芯片贴装设备必不可少。

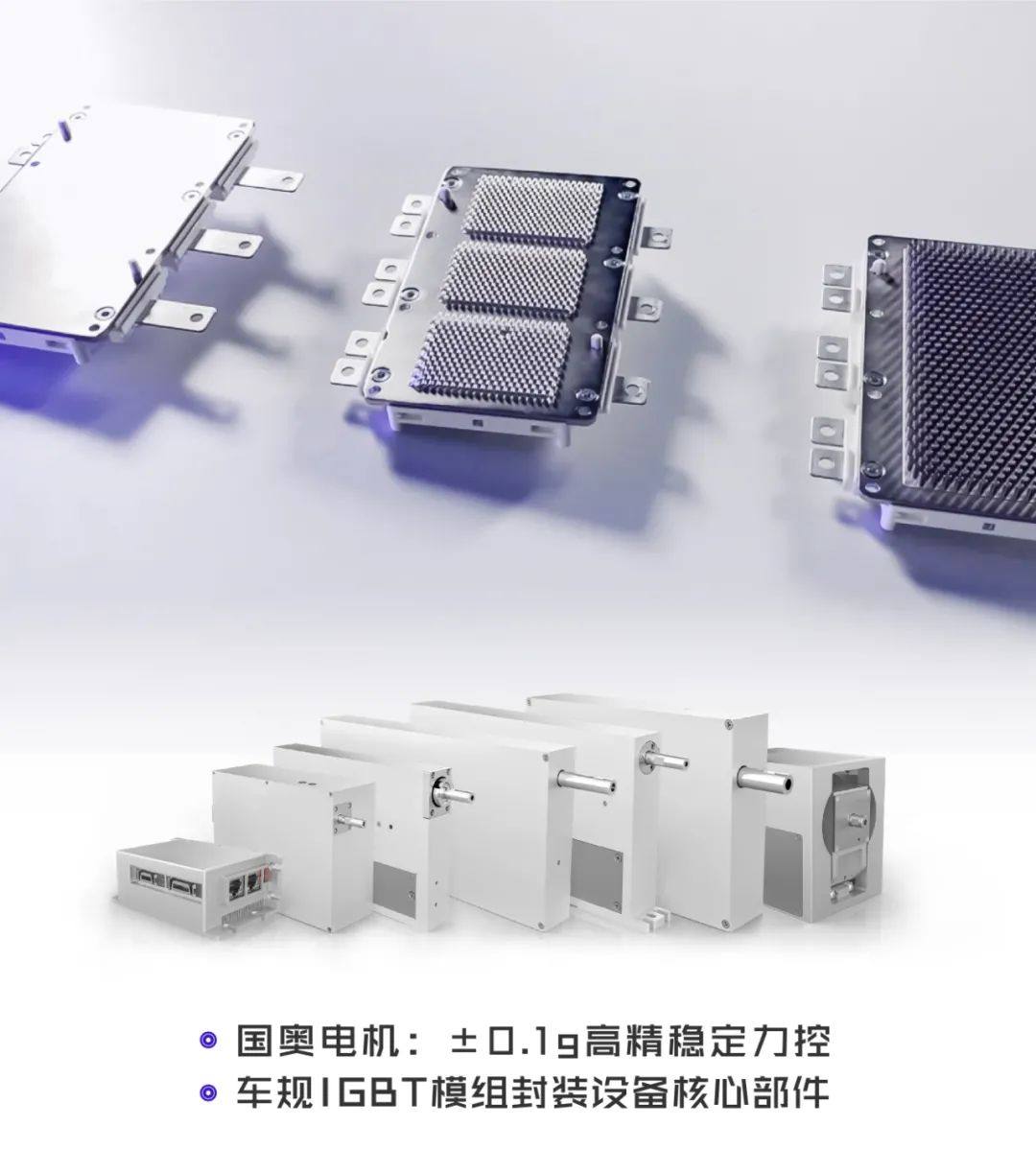

国奥电机作为国内先进半导体封测设备核心部件供应商,聚焦车规IGBT模块封装首要环节,以±0.1g的精准力控,赋能IGBT高精贴片,为保证IGBT封装可靠性提供强有力的支持。

可编程高精力控,降低损耗 国奥直线旋转电机带有“软着陆”功能,可实现±1g以内的稳定力度控制,支持速度、加速度及力度控制的程序化设定,使贴装头能够以非常精准的压力触碰芯片表面,降低损耗;

采用中空Z轴设计,预留气管接口,真空吸取、即插即用,并可根据元件结构及特性提供定制化服务。

高精度对位、贴片,保证良率 微米级位置反馈,获取精准数据,±0.01N力控精度,±2μm直线重复定位精度,±0.01°旋转重复定位精度,径向偏摆小于10μm,编码器分辨率标准1μm,可在高速运行状态下仍稳定输出,提升良率及可靠性。

“Z+R”轴集成设计,提升速度 创新性的双轴集成化解决方案,将传统“伺服马达+滚珠丝杆”合二为一,解决了Z轴自重负载问题,高速、精准完成元件Pick & Place,贴装等动作,推力曲线平滑,峰值推力8-50N,有效行程10-50mm ,超高循环寿命,实现高效生产。

体积小,重量轻,可电机组合排列 直线旋转电机LRS2015重量仅605g,轻巧的机身重量大大减轻了设备高速运动中负载带来的影响。电机厚度仅为20mm,在设备有限的内部空间中可以并排安装多组电机,减少芯片贴装往复运动过程,提升设备贴装效率。

原文始发于微信公众号(國奥科技GoalTech):聚焦车规IGBT模块封装首要环节:高精贴片

一颗芯片的制造工艺非常复杂,需经过几千道工序,加工的每个阶段都面临难点。欢迎加入艾邦半导体产业微信群:

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊