▌一、公司在封装设计方面的优势

对 IGBT 模块封装来说,散热和可靠性是关键。模块封装结构是将半导体分立器件通过某种集成方式封装到模块内部,并实现内部与外部电器连接、散热通路、机械支撑、外部环境保护等功能。典型的 IGBT 模块内部包含数层不同功能的结构材料,如半导体芯片、键合线、焊接层、陶瓷衬板、散热基板、功率引出端子、硅胶、封装管壳等。封装工艺复杂,生产周期较长,通过精准的 DBC 布局设计、模具设计、焊接和键合参数的优化,简化生产流程,才能实现 IGBT 芯片与封装工艺的完美结合、降低产品热阻、提高产品的一致性和产品的使用寿命。

公司核心人员自 2008 年开始即从事该领域的研发生产工作,均参与过国家相关重点项目和重大专项的研制工作,与国家电网、中国中车等具有实质性合作,形成了大量的科研成果和关键技术,处于国内领先和国际先进水平。

●采用载流能力强的高纯粗铝丝超声键合工艺,同时对键合能量、功率、压力、时间以及键合线走向等进行最优匹配,保证两种材料的互联质量,也降低产品的电磁干扰,提升产品抗电流冲击能力;

●利用 CPK 统计技术和 SPC 过程控制技术(军用质量管理手段)将测试数据进行统计分析,指导超声键合工艺的优化改进,提升工艺稳定性和一致性,提高产品的长期可靠性。

▌二、IGBT 领域,芯片设计与封装的重要性差异说明

IGBT 产业链大致可分为芯片设计、晶圆制造、模块封装、下游应用四个环节。其中芯片设计环节技术难度略高于其他功率器件,制造环节更看重工艺开发,封装环节相对于其他半导体领域对产品的可靠性要求高,应用环节客户验证周期长。

芯片封装是半导体生产制造过程中后端的步骤,传统而言,它对技术的要求不如芯片制造工序复杂,但 IGBT 芯片与封装属于相辅相成的关系,两者密不可分。芯片决定了 IGBT 器件的基本参数性能,封装可以进行芯片的电气连接、提高芯片的集成度以及优化芯片的性能,先进的封装技术可以使整个芯片组更小,功能更强大,而且功耗更低。

▌三、公司主要产品及技术的发展历程

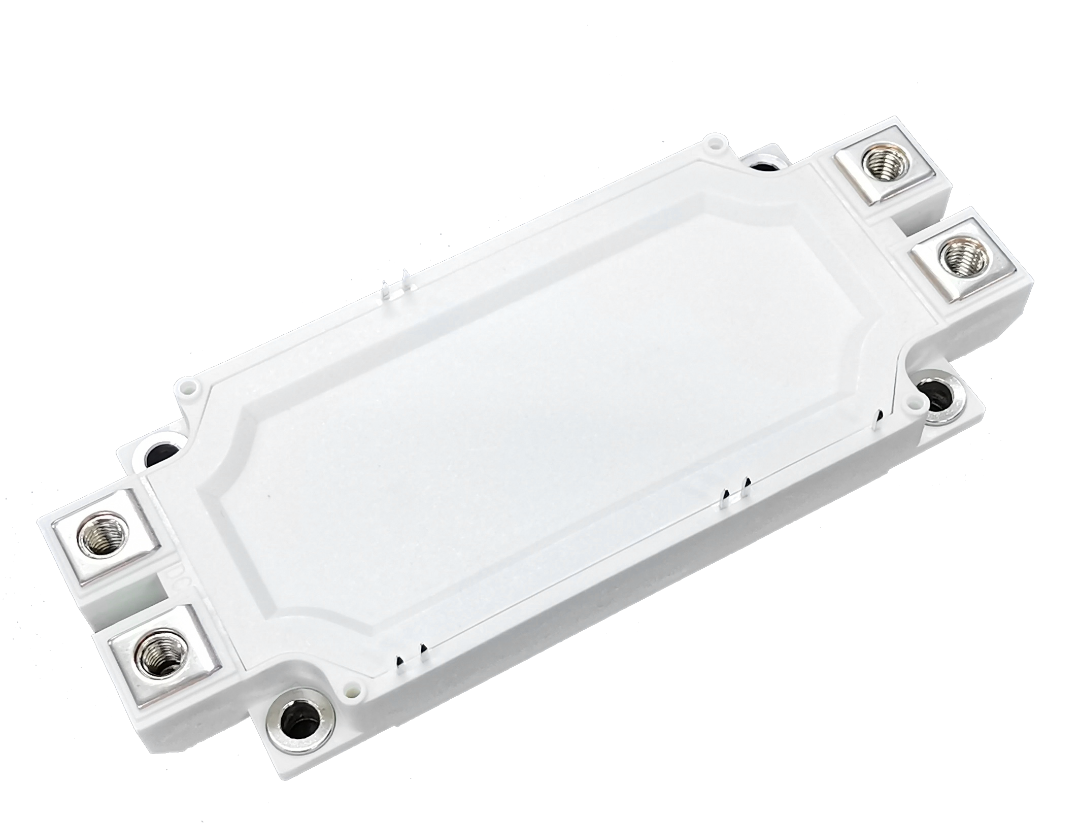

公司专业从事研发、生产和销售电力电子用大功率半导体器件 IGBT,公司目前可批量生产 34 mm、62 mm、Easy、Econo 系列 IGBT 模块,目前在研产品有 EconoPack+、IHM 系列产品。

34 mm 模块作为公司初期阶段研发、生产的产品,其所涉及的工艺流程最为全面,工艺技术和生产流程现已成熟。公司可提供的产品类型有 40A / 1200V、50A / 1200 V、75A / 1200V、100A / 1200V、150A / 1200V 半桥模块。该产品采用最先进的正面沟槽栅芯片技术,可进一步减小正向导通时的饱和压降,产品性能优,可为客户提供安全、可靠和多元化的选择。产品主要应用于工业焊机、电机传动、UPS 电源、高频开关、大功率变流器等工业领域。

62 mm 模块是在 34 mm 模块的工艺技术上进行升级,使产品的电流范围延伸到 450A,扩大了产品的应用范围。该系列产品以低损耗和高击穿电压为特点,适用于 25KHz 以下的运行速度,帮助客户实现高效的现代变频器概念。随着 34 mm、62 mm IGBT 模块组合的不断扩大,也可为客户提供应用的更大灵活性和最大可靠性,不仅可应用于工业领域还可应用于风力、光伏、充电桩、电动汽车等新能源领域。

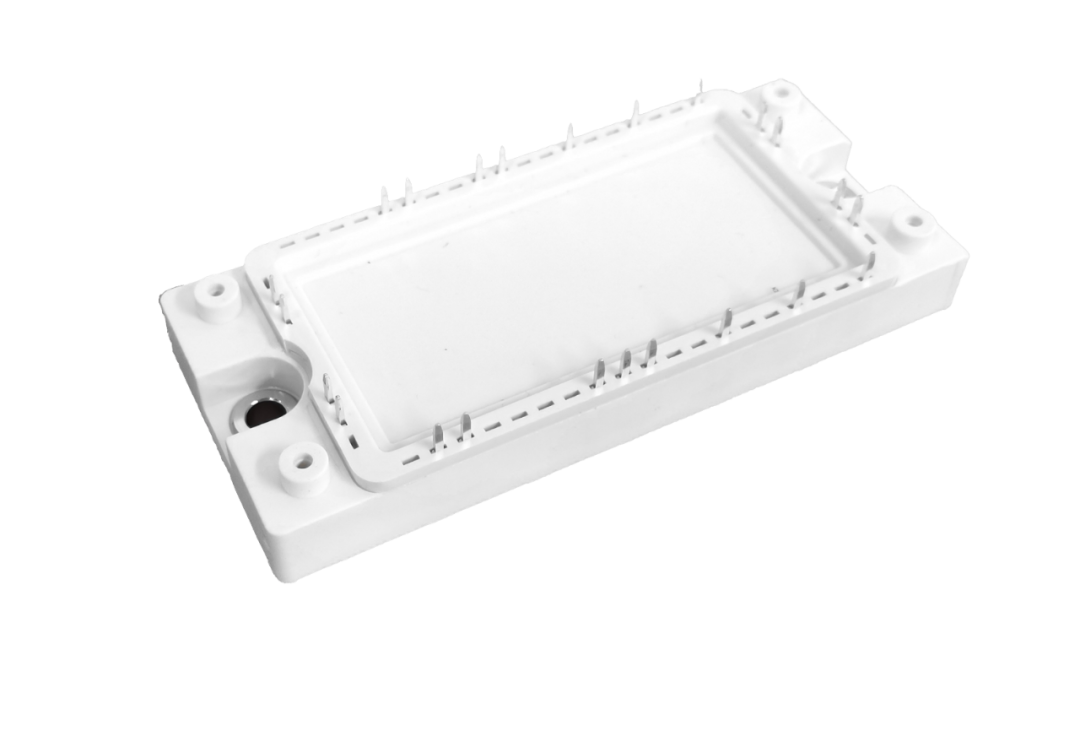

Easy 产品有 Easy 1B、Easy 2B 两个系列。这两个系列分别又有 EasyPack、EasyPIM 两种不同电路拓扑的产品。EasyPack 主要应用于空调、电机传动、交/直流转换、高频开关、混合动力汽车、辅助逆变器、太阳能等应用领域。EasyPIM 主要应用于辅助逆变器、空调、电机传动领域。该系列产品采用具有成本效益的紧凑设计,通过简单、可靠的安装方式,为中低功率的工业驱动器提供了优化的产品。产品无底板,包含最新的变频芯片技术和 NTC 热敏电阻,设计工艺复杂、集成度高,产品应用灵活,优化了客户的开发周期时间和成本。从 Easy 1B 到 Easy 2B,产品的电流范围可从 10A 拓展至 50A,满足不同客户的需求。

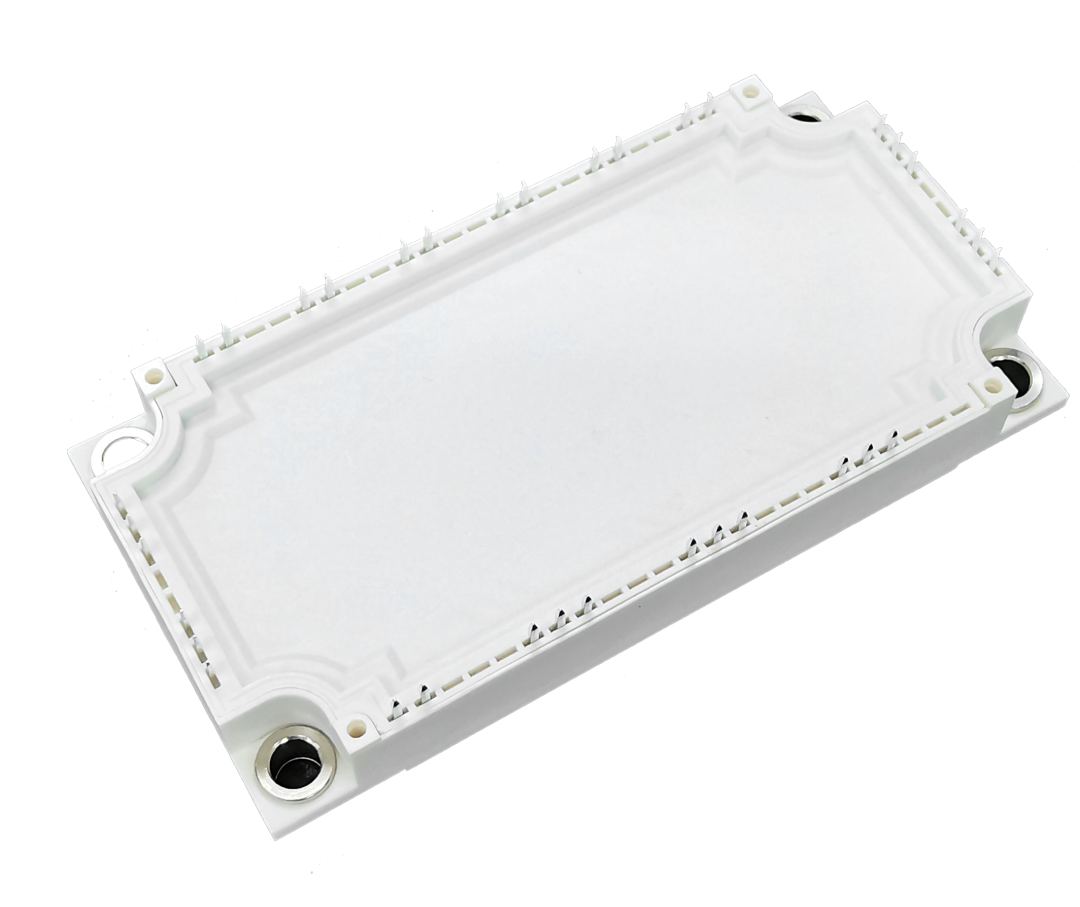

Econo 产品有 Econo 2、Econo 3、Econo DUAL 三种系列。Econo 2、Econo 3系列产品又有 EasyPack、EasyPIM 两种不同电路拓扑的产品。EconoPIM、EconoPack 也采用变频芯片,较 Easy 系列产品,Econo 产品可满足更大电流、更大功率的传输,主要应用于辅助逆变器、UPS 电源、电机传动、伺服电机等领域。Econo DUAL 产品适用于大功率应用领域,具有高的爬电距离和高绝缘性,可在恶劣环境下使用。应用于风力发电机、智能电网、轨道交通、光伏等领域。Econo 产品的电流从 10A 可拓展至 600A,可供客户选择的范围广。其外壳包含引脚,焊接工艺复杂,生产周期较长,其焊接引脚具有集成分流功能,可实现精确和经济高效的电流检测。同时该系列模块采用优化后的铜基板,散热性能优异,为客户提供安全、可靠的产品。

EconoPack+、IHM 系列产品主要应用于电动汽车以及电网,电流最高可达到 1350A,电压最高可达到 3300V。其中 3300V 产品采用 SiC IGBT 芯片,它可以实现低导通电阻、高速开关和耐高温高压工作。

▌四、公司主要产品及技术与同行业公司的对比

1.IGBT 产品国内外对比

现在,国外企业如英飞凌、ABB、三菱等厂商研发的 IGBT 器件产品规格涵盖电压 600V-6500V,电流 2A-3600A,已形成完善的 IGBT 产品系列,按照细分的不同,各大公司有以下特点:

1)英飞凌、 三菱、 ABB 在 1700V 以上电压等级的工业 IGBT 领域占绝对优势;在 3300V 以上电压等级的高压 IGBT 技术领域几乎处于垄断地位。 在大功率沟槽技术方面,英飞凌与三菱公司处于国际领先水平;

2)西门康、仙童等在 1700V 及以下电压等级的消费 IGBT 领域处于优势地位。

而在国内,尽管我国拥有最大的功率半导体市场,但是目前国内功率半导体产品的研发与国际大公司相比还存在很大差距,特别是 IGBT 等高端器件差距更加明显。核心技术均掌握在发达国家企业手中,IGBT 技术集成度高的特点又导致了较高的市场集中度。跟国内厂商相比,英飞凌、三菱和富士电机等国际厂商占有绝对的市场优势。形成这种局面的原因主要是:国际厂商起步早,研发投入大,形成了较高的专利壁垒。国外高端制造业水平比国内要高很多,一定程度上支撑了国际厂商的技术优势。

国内 IGBT 的领军企业是斯达半导体,全球的 IGBT 模块的市场占有率为 3.3%,全球排名第六,国内排名第一。目前其开始在中高压 IGBT 产品上全面布局,并增加车规级 SiC 芯片的研发。

我司目前的产品规格涵盖电压 400V-3300V,电流 10A-1350A,已基本形成较全的 IGBT 产品系列,与天狼芯合作开发的 SiC 芯片也已完成封测,未来公司将持续加大在下一代 IGBT 芯片封测、先进封装、封装工艺以及模块的长期可靠性方面的研发力度。

2.IGBT 封装技术国内外对比

在模块封装技术方面,国内基本掌握了传统的焊接式封装技术,其中中低压模块封装厂家较多,高压模块封装主要集中在南车与北车两家公司。与国外公司相比,技术上的差距依然存在。

我司基于传统封装技术相继研发出多种先进封装技术,能够大幅提高模块的功率密度、散热性能与长期可靠性,并初步实现了商业应用。其中设计优化和材料升级是封装技术进化的两个维度。

1)多芯片并联设计:IGBT 功率模块具有大电流、高电压的特点,单个 IGBT 芯片的最大输出电流往往不能满足要求,需要并联多个芯片来提高电流输出能力,而这对多芯片的均流、均压等并联特性提出了非常高的要求,产品设计中须特别针对提高模块产品电流输出能力,进行一系列的优化设计。我司的设计可以在同等封装结构中放置更大尺寸的 IGBT 芯片,进一步提高模块的功率密度。内部结构中心对称,电流分布均匀。同一条键合线,连续焊接的焊点少,在作业过程中造成不良的风险降 50%。

2)模具设计技术:精准而高效的模具设计对产品质量的稳定性、安全性以及生产效率意义重大。我司拥有独创的模具设计准则,可实现材料与设备的完美配合,在实践中不断优化与创新,提高了生产效率和产品良率,特别是在打线机上使用的模具设计,在国内处于领先地位。模具结构上与自动打线机的运载机构相结合,大幅提高了键合效率和封装器件的稳定性,效率提高约 30%;压盖部采用气动装置,操作简单,反应速度快,便于实现自动化控制,不需要借助人为力量也能进行夹紧 DBC 的工作,节省了人力和时间成本;夹具便于安放和取出 DBC,使用效果好,有效实现了多个 DBC 在自动打线机上的固定和传输,为打线机的自动焊接提供了载体。

3)纳米银烧结技术:目前国内外企业广泛使用的是软钎焊接技术,但国产模块在一致性、可靠性上同进口模块仍存在一定的差距,这些问题成为了国内整车企业不愿采用国产模块的主要原因。软钎焊接技术是将芯片通过软钎焊连接到基板上,连接界面一般为两相或三相合金系统,焊料熔点基本低于 300oC,采用软钎焊工艺的功率模块结温一般低于 150oC,当应用于结温 175-200oC 甚至高于 200oC 以上的情况时,连接层的性能会急剧退化,影响模块工作的可靠性。因此传统的模块封装使用的焊料由于熔点、可焊性、性价比已经不能满足大功率模块更高工作温度、更高可靠性的需求。

我司现已着手研发纳米银烧结技术,在国际领域处于领先地位,其具有较高的那耐热温度、良好的导热性以及良好的应用前景。

4)铝带键合工艺技术:国内模块封装企业均已掌握了铝线键合工艺,与国外先进企业没有明显的技术差距。近年来国內研究人员主要针对铝线键合这种成熟的引线键合工艺进行了一系列的失效分析和工艺优化,并取得了一系列的研究成果。刘斌等人对铝线键合焊盘焊点脱落和根部断裂的原因进行研究发现键合参数是将使铝线键合焊点焊接强度和可靠性失效的主要原因;廖小平等人对铝丝键合的焊接参数使用米尼塔布软件进行试验设计,分别研究了各项键合参数对键合剪切力的影响显著程度;张汉民则通过有限元分析和现代仪器的先进检测手段找到 QFN 器件封装中金线第二焊点脱落的原因,并通过材料和工艺优化解决了这一工艺技术难题。但铝带键合作为一种新型的半导体封装工艺,目前国内仅有郑志强等对铝带条键合技术做过预见性的介绍,南通大学的刘培生等对铝带键合工艺进行了系统性的评估和分析,而长电科技的潘明东等人在制程工艺方面对铝带键合点根部损伤进行了研究分析,从设备和制程管控方面提出解决铝带键合点根部损伤的有效措施。

我司现已开始研究铝带键合技术,在相同的电流的情况下,具有更小的接触应力,一次键合即可取代原有的多次键合。显著提升键合工序的生产效率,带来更高的产出比例,从质量角度分析同样可以降低产品失效风险。

原文始发于微信公众号(台芯科技):台芯科技—IGBT模块封装专题报告

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊