低温共烧陶瓷技术的

发展历程

低温共烧陶瓷(LTCC)技术简介

LTCC(Low Temperature Co-fired Ceramics)技术是一种多层陶瓷技术,它集合了陶瓷粉体工艺、流延工艺、陶瓷烧结工艺等传统陶瓷工艺技术,以及元器件设计与电磁场模拟、打孔、电极布线、叠片等电子元器件制造技术,通过多层陶瓷材料与电极材料在低温(900℃左右)下共烧得到无源器件、集成无源元器件和微腔等特殊结构的陶瓷基板等。

LTCC因其良好的介电性能、热稳定性、高频特性和多层布线实现3D集成等特性,成为实现电子元器件小型化、片式化、集成化、模块化和多功能化的关键技术。

LTCC技术的发展历程

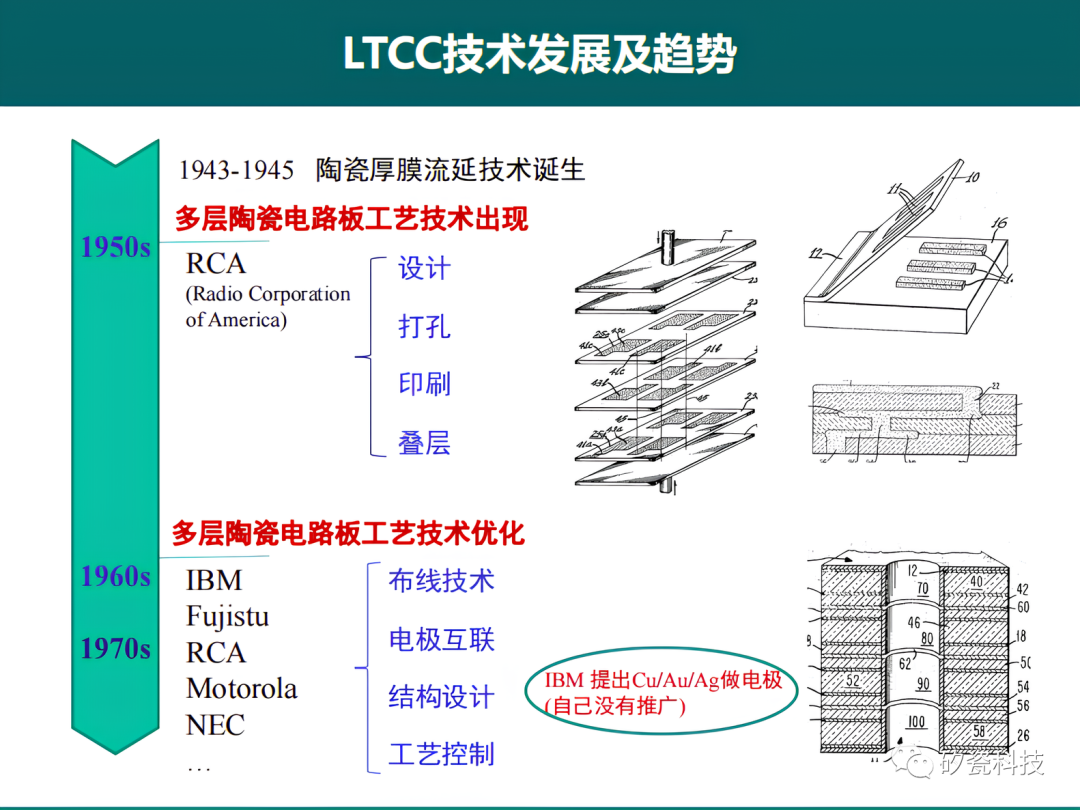

多层陶瓷技术的起源

多层陶瓷技术起源于20世界40年代的第二次世界大战期间,当时为了实现电容器的小型化,发展了陶瓷厚膜流延和叠层技术。1950年,美国无线电公司(RCA)对多层陶瓷基板技术的发展起到了重要的推动作用,该公司相继提出了现在广泛使用的电路设计、过孔形成技术、电路印刷技术和叠层共烧技术等概念。

HTCC技术

20世纪60-70年代是多层陶瓷技术的高速发展期,很多我们如今仍耳熟能祥的IBM、富士通、摩托罗拉、NEC等电子信息领域的知名企业投入到多层陶瓷技术的研发中,大大推动了电极布线、三维互联、结构设计、共烧工艺控制等技术的进步。当时的主要目的是发展基于陶瓷材料的多层电路板,所用的介质材料主要是氧化铝陶瓷,导体材料是W、Mo、W-Mo合金等,共烧温度在1600℃左右,也就是现在普遍使用的高温共烧陶瓷(HTCC)技术。

LTCC的发展开端

在高温共烧技术发展的过程中,IBM公司的技术人员已发现相比于Cu/Au/Ag等导体,W、Mo及其合金电极的电导率比较差,不适合高速电路使用,因而提出了采用Cu/Au/Ag等金属作为电极材料的想法。由于这些良导体的熔点都比较低,需要采用具有低烧结温度的介质陶瓷材料。因此,1970年开始,IBM公司的研究人员就开始研究开发低温烧结陶瓷材料,这也是低温共烧陶瓷(LTCC)材料和技术发展的开端。

LTCC材料一般是由多元材料组成,材料的介电性能、力学性能、热学性能等具有更多的可调性,这使LTCC技术相比于HTCC技术具有更多的应用场景和细分领域。

技术分工细化与日企抬头

1980年开始,除前述的IBM、富士通、摩托罗拉、NEC等公司外,日本村田、京瓷、松下及美国的老牌材料供应商杜邦、Ferro都相继投入到LTCC材料和技术的研发。

在材料方面,与Cu电极共烧的材料成为研究的热点,金和银电极也逐步受到重视;介质材料研究中,针对封装基板应用的低热膨胀系数、高强度介质材料受到更多的关注;

工艺技术方面,烧结匹配性和加工精度控制是研究的重点,80年代IBM公司已经提出针对多层陶瓷基板布线的光刻工艺,以解决印刷布线精度不高的问题;

应用领域方面,多芯片组件(MCM)封装是这个时期最主要的应用,射频元器件应用开始发展。

由于日本电子信息产业80年代的蓬勃发展,日本企业在多层陶瓷技术、LTCC材料及技术应用研究方面逐渐占上风。

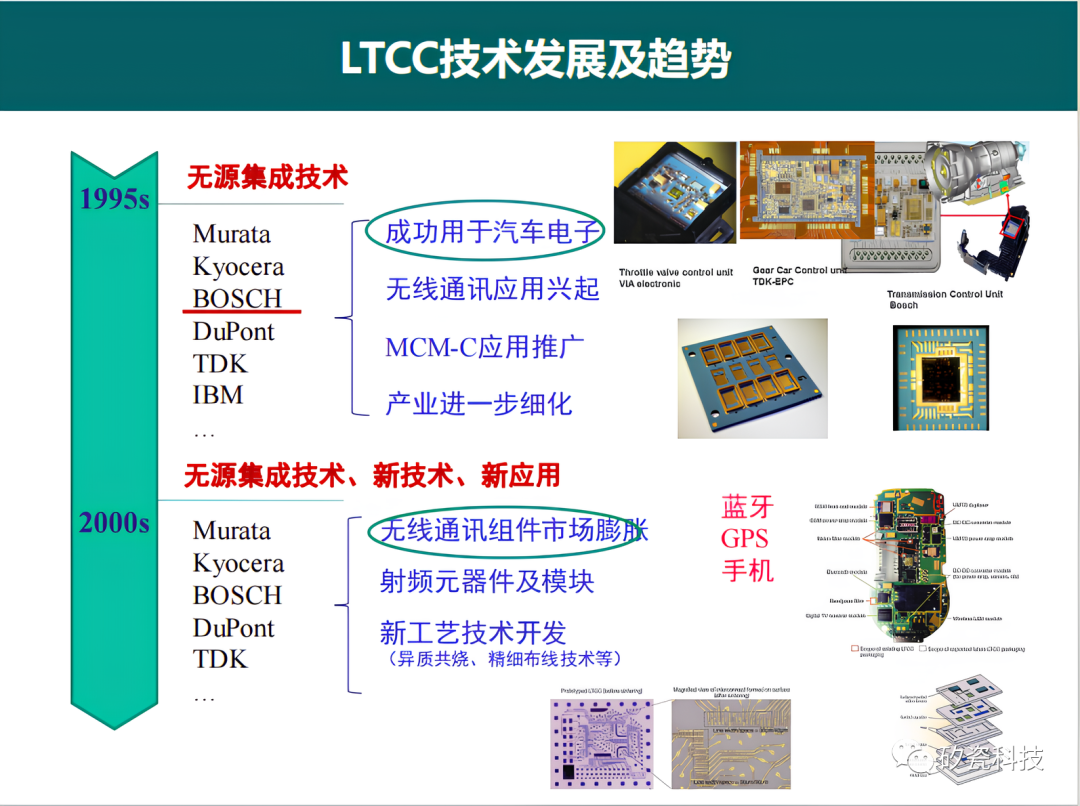

无源集成与汽车电子

20世纪90年代是电子信息产业大发展的时期,电子信息产品向小型化、多功能化、高频化发展成为LTCC技术发展最大的推动力。90年代初,IBM和富士通公司用铜布线材料和低介电常数陶瓷制造的多层基板进入商业应用,IBM公司曾上市以多层陶瓷基板为主板的大型计算机(型号IBM ES/9000),是多层陶瓷基板成熟应用的重要标志之一。

由于LTCC技术可实现三维集成、优良的高频特性、化学稳定性和力学性能,逐步成为无源集成的主流技术。多芯片组件(MCM)封装与集成基板仍然是LTCC技术在这个阶段的主要应用,特别是航空航天、军用电子等对可靠性要求更高的场景,LTCC产品的应用也成为特种技术发展的助推器。在民用方面,90年代中期德国博世(BOSCH)公司把LTCC技术成果用于汽车电子的核心部件ECU的封装集成,成为LTCC技术发展的一个重要里程碑。时至今日,ECU用LTCC封装基板仍是日本京瓷、村田等企业的重要产品。

无线通讯与新技术开发

进入本世纪以后,移动通信产业的高速发展为LTCC技术的应用带来了新的机遇。LTCC技术在射频领域应用最重要的标志性事件是京瓷成功的把其应用于蓝牙模块的集成,大大缩小了蓝牙的体积,推动了蓝牙的普及应用。

由于LTCC技术优异的射频特性,迅速被用于各种射频无源元器件的研究开发,基于LTCC技术的陶瓷天线使手机曾经露出来的天线缩到手机内,基于LTCC技术的滤波器、Balun、耦合器等射频无源元件也被广泛使用,从最早的功能手机到如今集成各种功能的智能手机,从2G时代,到3G、4G、5G时代,LTCC产品在通信产品中的应用从未被撼动,随着毫米波通信时代的到来,LTCC技术也许会有新的机会。随着通信设备对射频元器件及模组的尺寸要求越来越小,对LTCC技术的工艺精度要求也越来越高,因此近年来光刻布线工艺、激光加工工艺等更精细的工艺技术逐步被应用于生产中。

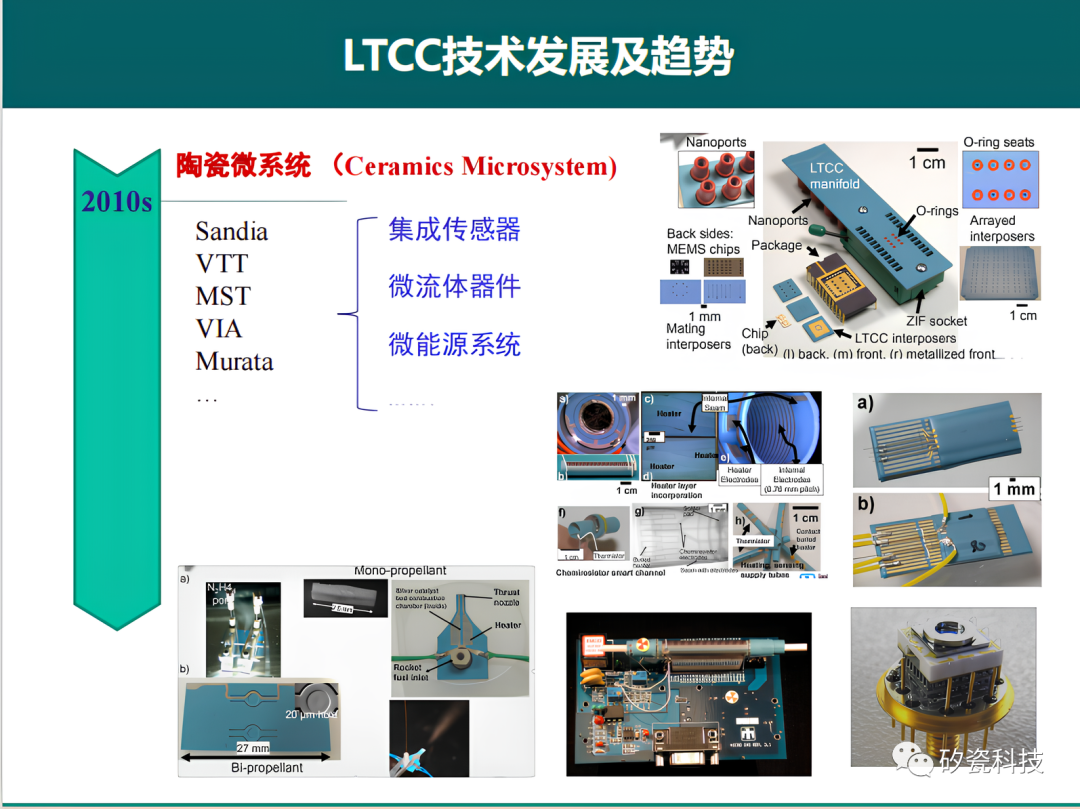

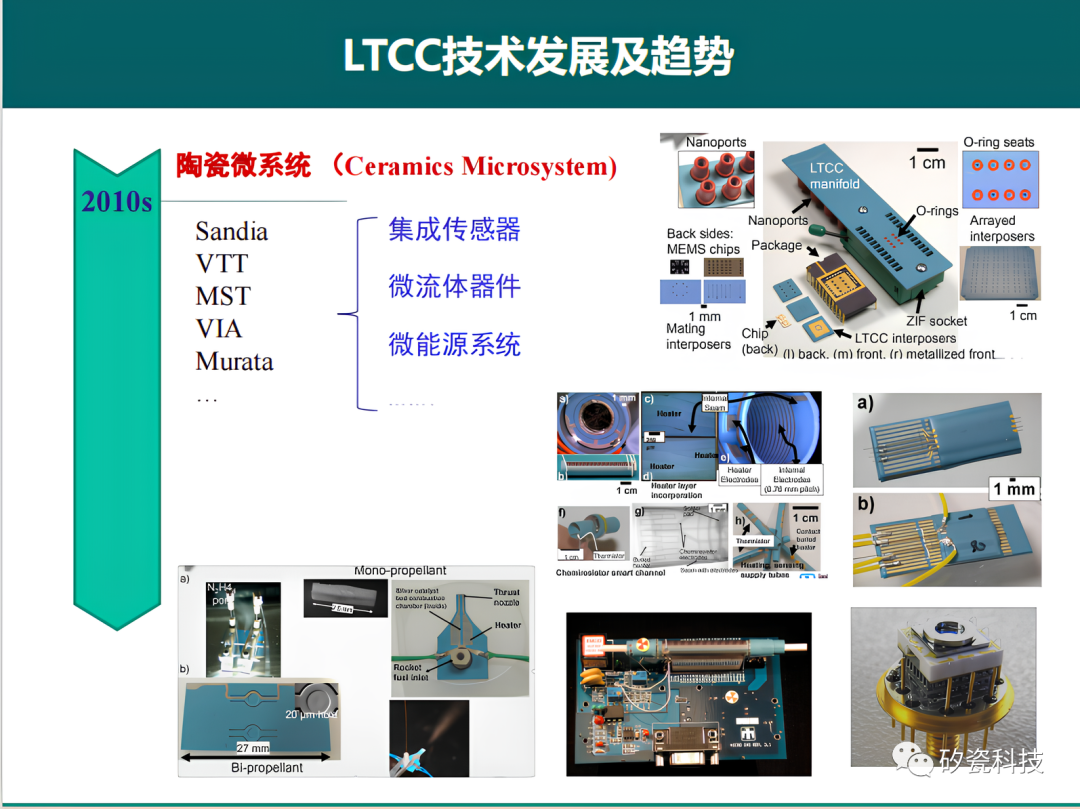

陶瓷微系统与多领域应用

LTCC技术除了用于无源集成之外,由于其工艺技术的灵活性,可以实现各种微结构、功能材料、有源器件甚至各种异型结构的加工。因此,多维集成的工艺路径通常被用来跟半导体的硅加工工艺相比,被称为基于厚膜技术的陶瓷微系统(C-MEMS)工艺,用来研制各种功能的微系统,比如各种集成传感器、微流体器件、驱动器、微能源系统等等,渗透应用到能源、环境、医疗等各个领域。以LTCC技术为核心集成了天线、多种传感器的微型胶囊可以用于移动医疗诊断消化系统疾病;摩托罗拉曾基于LTCC技术开发出微型燃料电池;村田公司推出了以LTCC等离子发生器为核心的家用空气净化系统,各种各样的新应用显示了LTCC技术的新发展动向和强大的生命力。

结语

LTCC技术是一种有50余年历史的老技术,但其众多的优势使其有顽强的生命力,在不同的时期都能在产业中找到最佳的应用场景,推动产业发展,同时也推动自身技术进步,相辅相成,老而弥坚。相信在微电子产业的超越摩尔时代、移动通信产业的5G/6G时代、汽车产业的电气化时代、工业生产的智能化时代、社会生活的万物互联时代,LTCC技术能够获得新的发展机遇,为产业发展做出新的贡献。

备注:

以上图片来源于网站公开信息或文献,版权归原网站或文献所有。

原文始发于微信公众号(矽瓷科技):低温共烧陶瓷技术的发展历程