随着集成电路的发展,半导体器件集成度和功率密度明显提高,相应工作产生的热量急剧增加,据统计,由热引起的大功率器件失效高达55%。要解决电路散热问题,首先需要找到电子封装系统中影响散热的部位。基板作为承载集成电路芯片的载体,与电路直接接触,因此电路产生的热量需要通过基板向外疏散。为了电路能更好散热,需要基板材料具备高热导性能。

不仅如此,在新能源汽车、现代轨道交通等领域,大功率器件使用过程中还需要考虑颠簸、震动等复杂应用条件,这对基板材料机械力学性能和可靠性提出了更高要求。

相比其他材料,陶瓷类基板性能更加优异,因此选择陶瓷材质作为基板会有更加广阔的前景。

可以作为基板使用的陶瓷材料主要有:AlN、Al2O3、SiC、BeO、Si3N4等。BeO陶瓷基板虽然具有高热导率和低介电常数,但其粉体具有毒性,危害健康,目前已很少使用。SiC性质稳定,但其介质损耗很高,击穿电压较低,不能应用在高压工作环境。Al2O3陶瓷基板的应用历史最长也最为成熟,但是由于Al2O3的理论与实际热导率都很低,不能满足大电路的散热要求,只能用于小型电路。与之相比,AlN陶瓷兼具热导率高、绝缘性好、介电常数低等特点,但AlN同样存在无法忽视的缺点,包括材料易水解、强度与韧性不够高、易碎等。因此,迫切需要一种性能更加稳定的陶瓷材料来弥补AlN的局限。

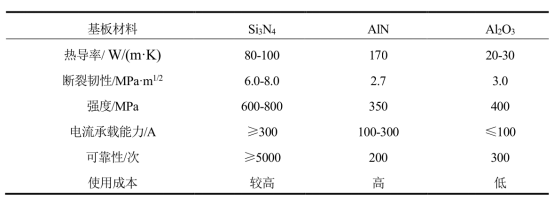

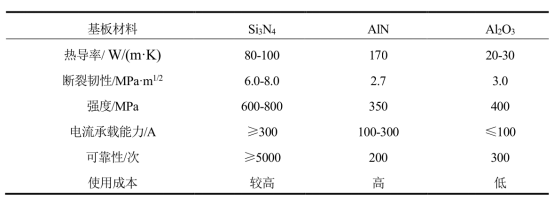

几种基板材料性能对比

与其它材料相比,氮化硅陶瓷由于具有高热导率(其晶体的热导率可高达320W·m-1·K-1)、低介电常数、无毒、以及热膨胀系数与单晶Si相匹配等特点被公认为高导热陶瓷基板的首选材料。

一直以来,全球范围内可实现批量化制造高导热氮化硅陶瓷基板的企业基本都在日本。其中东芝材料产能达到10万m2/年、丸和4万m2/年、电气化学3万m2/年、京瓷和日本精密陶瓷各1万m2/年。东芝材料的市场份额更是占到50%。

据相关报道,日本企业正在加快提升高导热氮化硅基板的产能,如东芝材料计划2022年之前将产能扩充至14.6万m2/年;日本电气化学投资1.62亿元用于高导热氮化硅陶瓷片的产能扩充,预计2025年全部建成;日本精细陶瓷株式会社计划在2023年之前将产能提高10m2/a。2020年6月作为氮化铝基板全球领导者的日本德山公司,突然宣布进军氮化硅陶瓷材料,并公布他们已经开发了独有的节能、安全、环保且低成本的氮化硅基板生产技术。

一直以来,由于特殊技术要求,加上设备投资大、制造工艺复杂,高性能氮化硅陶瓷基板核心制造技术被以上几个大公司掌控,而我国一直处于努力追赶状态。

成立于2017年的浙江正天新材料科技有限公司(以下简称“正天新材”)通过自主创新,掌握了流延、裁切、冲片、烧结及后道CNC、研磨、抛光、激光切割等完整加工链核心技术,开发出了高导热、高性能的 氮化硅陶瓷基板产品,在高性能氮化硅陶瓷基板方面实现了重要突破,这也让一直处于被“卡脖子”状态的我们看到了同日企“掰腕子”的希望。

尽管氮化硅陶瓷基板被公认为综合性能最佳的散热基板,但在实际生产中需要解决两个棘手的难题,即实现“高导热”和“持续稳定的大批量生产”。

要实现“高导热”,必离不开优质的氮化硅粉体以及科学、先进的制备工艺。原材料方面,正天新材在全球范围内选择优质的氮化硅粉体,在源头上即保证了氮化硅基板的“优良基因”。

对氮化硅基板来说,持续稳定的大批量生产是一个行业难题,它既需要可保证基板避免曲翘、开裂等现象出现的稳定工艺,又需要实现高效率的连续性操作。

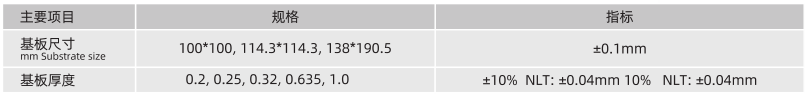

凭借先进的工艺与设备,正天新材在攻克高导热、高性能氮化硅基板方面已经走在了行业前列,目前公司已稳定批量生产热导率可达85W/(m•k),热膨胀系数为2.7×10-6/℃,并具有优异的机械强度、良好的化学稳定性和抗热冲击性的大尺寸(138mm*190.5mm)、低翘曲度(≤200μm)的氮化硅陶瓷基板产品。

正天新材氮化硅陶瓷基板产品尺寸

随着以SiC为衬底的第3代半导体芯片在新能源汽车、5G的快速推广,氮化硅陶瓷基板需求也迎来了快速发展阶段。

据预测,2025年全球电动汽车年销售量将突破2500万辆,SiC功率器件的占比按照多家投资机构推测的数据占比37%为基准,按照现有电动车用Si3N4陶瓷基板为1标准片(7.5×5.5英寸)/辆,客车等大型车辆为2标准片/辆的用量计算,2025年高导热氮化硅基板的全球新增年需求量约为60万m2。

这也仅仅是在新能源汽车领域的市场预测。除此之外,充电系统、LED等领域对高性能氮化硅陶瓷基板的需求也在极速增长。

大环境方面,2018年以来,逆全球化思潮抬头,单边主义、保护主义明显上升,国外对中国高科技公司采取原料禁售、技术封锁、加征贸易关税等“特殊”措施,对相关领域产生明显冲击。疫情对全球供应链冲击、欧洲能源危机等,进一步加剧逆全球化行为,对全球产业链供应链格局产生了深远影响。

鉴于此,目前我国制造业急切期盼出现更多的突破“卡脖子”的技术型企业。例如,就正天新材来说,通过自主创新,解决了我国高性能、大尺寸氮化硅陶瓷基板被卡脖子的现状,在全面提升自身竞争能力的同时,补足我国氮化硅陶瓷基板这一关键材料的供应链与产业链,引领行业走上自主可控的高质量发展道路。

原文始发于微信公众号(艾邦陶瓷展):正天新材氮化硅基板:从“卡脖子”到“掰腕子”