广义而言,半导体基板即为晶圆。我们可以直接在晶圆表面堆叠晶体管,即半导体电路的基本元件,也可以构建新的一层,将其作为基板并在上面形成器件。特别是用于通信、军事和光学元件等特殊用途的晶体管,或是高性能和高质量的晶体管,它们都需要用到外延晶片。在本文中,我们将介绍这种在晶圆之上由超纯硅构成的超高纯层(也被称为"外延层)的形成过程、用途和特征。

1.外延层,超纯晶圆上的"超高纯"层

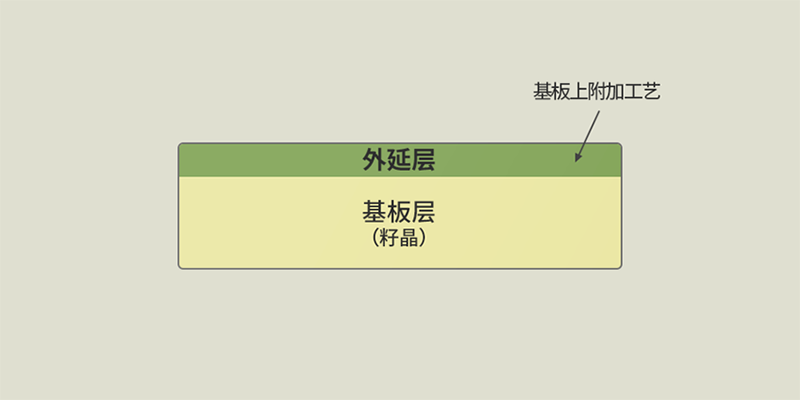

图1.初始籽晶和附加工艺流程所在的外延层

晶圆制造过程独立于半导体制造过程。它将熔融硅转化为纯度近100%的高纯度晶圆,并将其切割成板状。晶圆制造涉及各种材料,包括从集成电路最常用的硅和锗,到用于高速模拟的砷化镓。

总体而言,晶圆制造工艺流程大多相似,仅在工艺条件和方法上略有不同。硅片可分为三类超纯硅片、(P型/N型)掺杂硅片以及经过附加工艺处理的外延片。其中,P型硅片最为常用。这是因为只要在P型基板上完成N-Well(半导体制造工艺),就可以简单地制造互补金属氧化物半导体场效应晶体管(CMOSFET)。外延片是对超纯晶圆施加附加工艺(即所谓的外延工艺)后的产物,此时的超纯晶圆称为籽晶(中间产物)。

2.形成外延层的前提条件:晶体结构

图2.外延层与非晶层

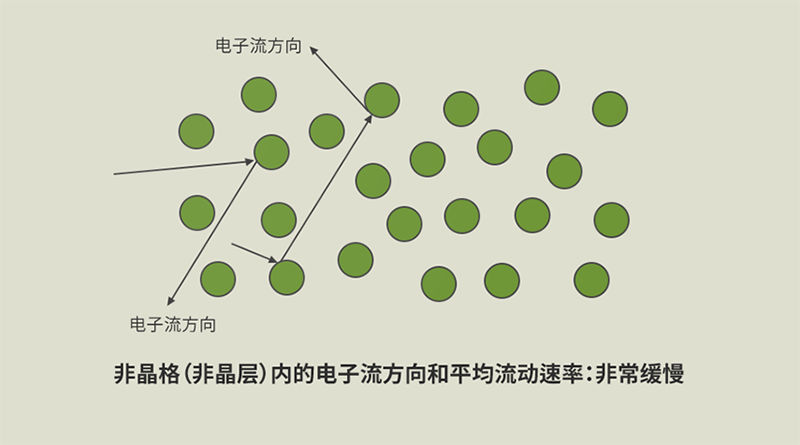

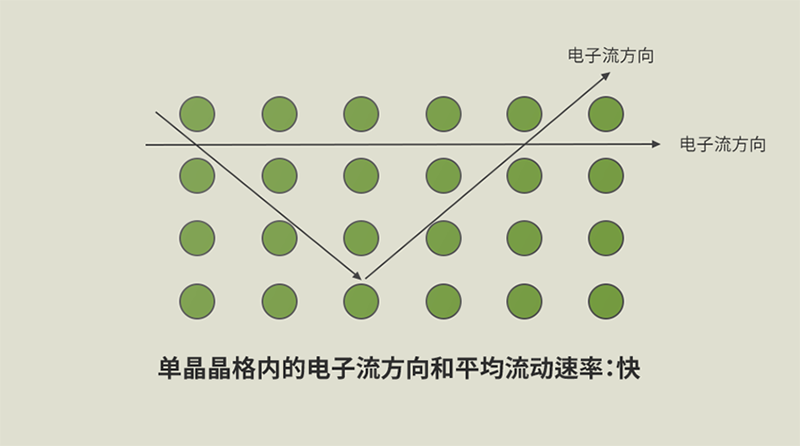

在英语中,外延(epitaxial)一词的前缀"epi-"表示"在上面",而外延层则是指向上形成的层。外延一词代表外延生长,这意味着新层不断堆叠生长形成单晶。单晶为固态,其中同一类型的所有晶体沿着特定的晶轴有规律地形成,同时籽晶位于下方且晶格方向保持不变。

在晶体管结构中,充当漏极电流流动路径的基板应具有晶体结构;然而,由于在半导体制造工艺前期所使用的大多数沉积方法都会有非晶(无定型)层,因此需要依靠特殊条件和方法生成外延层,以避免出现非晶态。

要用作籽晶层,晶格应具备晶体结构,同时依照下层晶格结构向上生长。因此,重要的是形成晶格排列规则且晶格常数一致或相似的层。由此,通过特殊方法在籽晶层上形成的新层或基板便是外延层,而外延层所覆盖的晶圆被称为外延片。

3.晶格内电子流动条件

图3.不同层平均电子流动速率对比(单晶层>多晶层>无定形(非晶)层)

图3.不同层平均电子流动速率对比(单晶层>多晶层>无定形(非晶)层)

图3.不同层平均电子流动速率对比(单晶层>多晶层>无定形(非晶)层)

图3.不同层平均电子流动速率对比(单晶层>多晶层>无定形(非晶)层)

图3.不同层平均电子流动速率对比(单晶层>多晶层>无定形(非晶)层)

半导体器件的功能包括促使电子流动,检测和判断流动情况,并将判断结果以开/关形式呈现。在籽晶上进行附加工艺(超高纯)处理是为了制造一个无任何缺陷的层,以此促进电子在零缺陷场中的流动。

要想增加电子在某个方向上的流动速度,晶格必须呈规则排列。当原子之间的距离恒定时则更为有利。换句话说,多晶或非晶(无定型)晶格的排列会削弱电子流动速率并形成电子陷阱,从而增加了栅极电压和漏极电流预测和管理难度。

4.晶格常数

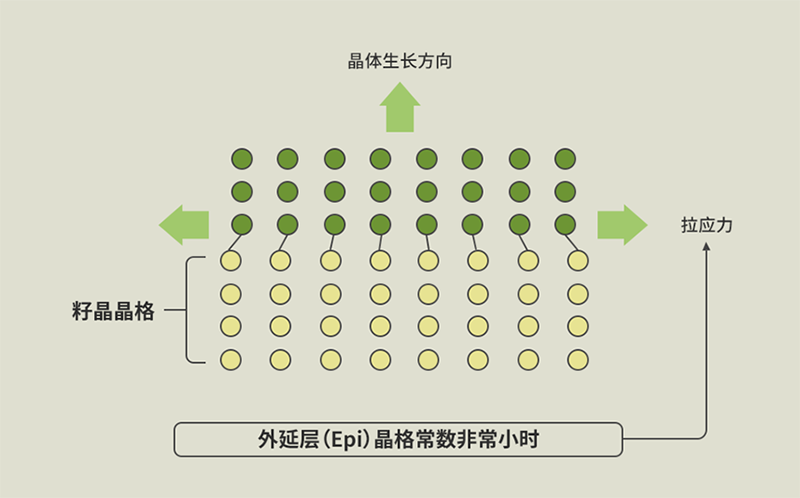

图4.外延层和单晶结构的晶格常数

晶格常数是指硅原子之间的键(共价键)间距。当任何一种其它元素进入硅原子间时,原子的电荷量发生变化,导致原子间距(晶格常数)发生变化。尽可能避免晶格常数的改变是非常重要的。这是因为晶格常数不一致会影响上下层的热膨胀系数,很可能导致晶圆翘曲。此外,当堆叠二氧化硅或二氧化铪作为栅极氧化层时,若是通过外延生长制造出晶格常数一致的超高纯层,而非在含杂质的硅基板上进行堆叠,可以将接触面之间的电子陷阱和接触面之间的失配情况(粘结程度减弱等)降至最低。

尽管外延层品质优良,但由于制作工艺复杂、成本较高,且外延工艺需要依靠单晶生长,处理速度缓慢,因此外延层仅在特殊情况下使用。

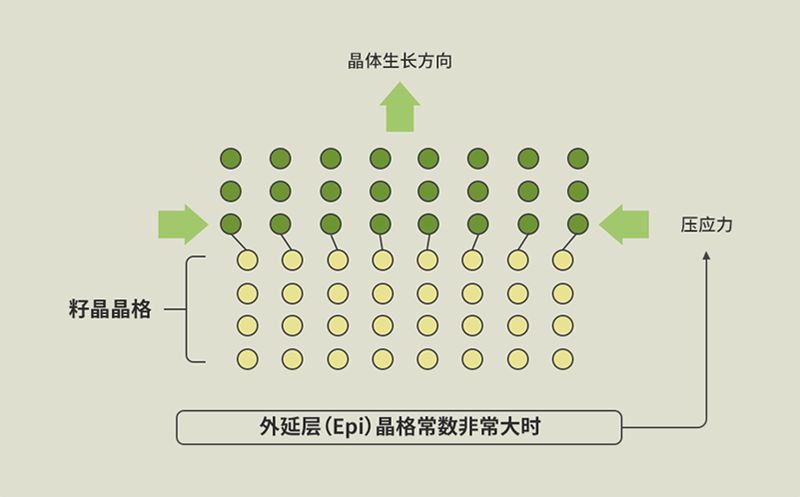

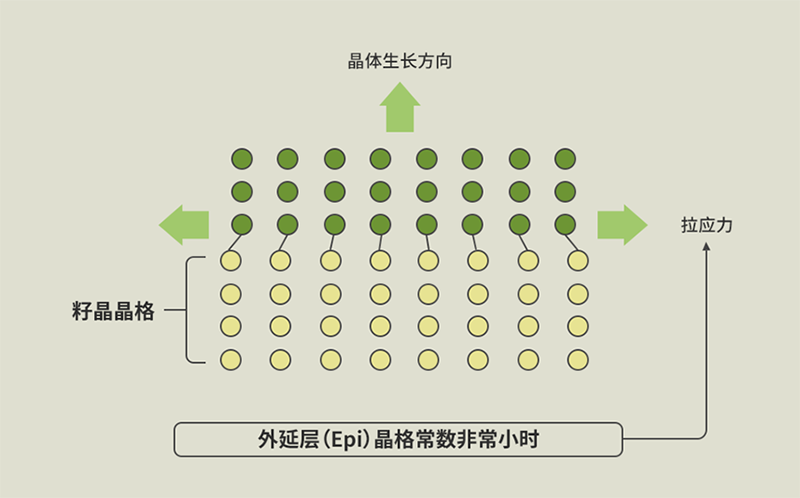

5.晶格匹配和失配情况

图5.两种异质外延情况

图5.两种异质外延情况

图5.两种异质外延情况

图5.两种异质外延情况

当晶体结构中的籽晶层和外延层具有相同间距时,我们称之为同质外延,反之,我们称之为异质外延。在异质外延的情况下,当外延层的晶格间距较大时,需要施加压应力使其与籽晶层间距相匹配。相反,当外延层晶格间距小于下层籽晶层晶格间距时,需要施加拉应力来增加间距。

原子的结合形成晶体结构,或称晶格。如果晶体结构中原子间距不匹配,则会出现包括空洞、突起在内的缺陷,进而引发质量问题。通过在基板上生成新的外延基板可以克服这些问题。重要的是,如果在外延层形成的同时进行掺杂操作,则可按需形成杂质层,并将其作为基板,制作半导体部件。

来源:SK海力士