氮化铝(AlN)是强共价化合物,被F. Briegler和A. Geuther于1862年发现 。氮化铝是二元Al-N系中唯一稳定存在的化合物,具有六方纤锌矿的特点,在AlN晶胞中,每个Al原子填充在以4个N原子为顶点的四面体空隙中,形成[AlN4]四面体。在氮化铝晶体中,Al-N键的平均键长为0.1885 nm,而[001]方向的Al-N键键长为0.1917 nm,相较其他三根Al-N键,所以形成了一个畸变的[AlN4]四面体结构,其空间群为P63mc,晶格常数为a = 0.311 nm,c = 0.978 nm。

图 氮化铝陶瓷,摄于华清电子CMPE2023展

AlN具有以下四个方面的优异性能:

1) 热学性能。单晶氮化铝的热导率理论值可达320 W/(m·k),室温下其热导率是Al2O3的数倍,与氧化铍的热导率(理论值为350 W/(m∙k))相近,并且无毒无害。随着温度升高,氮化铝的导热性能会逐渐优于氧化铍。在常温下氮化铝的热膨胀系数(4.5 × 10−6˚C)与硅的热膨胀系数(3.5~4 × 10−6˚C)接近。

2) 电学性能。常温下,氮化铝是优良的绝缘材料,其电阻率约为1014 Ω∙cm并且击穿电压可达到15 kV/mm;氮化铝与氧化铝的介电常数相近,可达8.9 F/m (1 MHz),氮化铝的介电损耗约为(3~10) × 10−4 (1 MHz)。

3) 力学性能。常温下,氮化铝陶瓷硬度约为12 GPa,密度理论值约为3.26 g/cm3,杨氏模量为308 GPa,莫氏硬度为7~8。氮化铝在2200℃左右分解,室温下抗弯强度可达到300 MPa。氮化铝的强度受温度的影响不大,如温度为1300℃时,氮化铝的高温强度比室温下的强度降低约20%,而氧化铝和氮化硅在高温下下,其强度总体要减少50%。

4) 化学性能。氮化铝材料耐高温抗腐蚀,可以稳定存在于砷化镓等化合物的熔盐中,并且铝、铜、镍等金属也无法浸润氮化铝材料。氮化铝开始发生氧化的温度约为700℃~800℃,常温下使用氮化铝材料不用考虑器件被氧化的问题。氮化铝容易与空气中的水蒸气发生反应,因此需要在干燥阴凉处保存。

AlN陶瓷的成型方法有干压、等静压、粉末注射成型和流延成型等。根据产品不同的性能要求以及生产成本的控制,需选择合适的成型方法。

1、干压成型

干压成型由于操作简单可实现连续生产的优点,在工业生产中得到了广泛的应用,在原料混合均匀后,加入适量的结合剂进行造粒,向模具中加入一定量的造粒后的粉料,在压片机上加压形成一定形状的坯体,所施加的压力与所要求的成品性能相关。

干压成型具有工艺简单效率高、在工业应用中容易进行连续生产等优点;但是在压片过程中容易形成应力分布不均造成坯体密度不均,组织结构的均匀性相对较差,会产生开裂、分层等现象;另外模具的造价较高,连续的轴向压制对模具的损害较大导致生产成本上升。

2、等静压成型

等静压成型是将粉体放入高压容器中,利用液体对粉末施加压力,粉体受到来自各个方向并且相等的力,所以冷等静压工艺制备的样品密度高且均匀。等静压成型根据加压过程中的温度可分为冷等静压、温等静压、热等静压。一般情况下,粉体主要采用冷等静压成型,压力范围为100~400 MPa。等静压成型过程可以分成三个阶段:初期压力较小,粉体颗粒开始承受压力进行一定程度的重新堆积;中期压力升高,颗粒发生局部流动,部分团聚粉体出现碎化现象;后期压力达到峰值,排出气体,体积进一步压缩,坯体达到致密化。

等静压成型可以生产具有复杂形状的AlN陶瓷,制备出的坯体密度高且均匀。但由于生产成本较高、生产效率较低,等静压成型在工业生产中的应用较少。

3、粉末注射成型

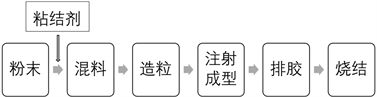

粉末注射成型是一种结合现代高分子注塑理论与陶瓷制造技术的成型方法,是将氮化铝粉末与有机粘结剂等原料均匀混合,原料混合后在一定温度、一定压力下被高速送入注塑成型室内进行成型,成型后采用合适的方法脱除坯体中的粘结剂,最后经烧结获得产品,工艺流程如图所示。

陶瓷粉末注射成型可以制造形状复杂、尺寸精度要求高的产品。注射成型具有成型样品精度高表面粗糙度小、密度均匀、强度高、易实现连续生产等优点,注射成型技术广泛应用于电子信息工程、生物医疗、钟表业以及航空航天等工业领域。但是注射成型主要用于制备小型精密部件,在大部件的制造中成本仍然较高。

4、流延成型

流延成型是将氮化铝粉料与各种添加剂均匀混合制成浆料,而后浆料经漏斗传送至载带上,通过载带和刮刀的相对移动形成素坯膜。在配制浆料过程中需要加入分散剂来避免浆料中的粉末进行团聚沉降,加入粘结剂来保证干燥后生带的成型,加入增塑剂来使生带具备一定的柔韧性。分散剂与粘结剂的作用是相反的,不可同时加入,要分先后次序。流延工艺的流程中分散剂、粘结剂、增塑剂的选择及含量配比很关键,都会影响最终产品的性能。

流延法成型具有工艺简单、生产效率高、经济效益高等优点,但是流延法成型更适用于制作片状材料,无法实现AlN陶瓷复杂形状的成型。

5、3D打印成型

3D打印是一种可快速成型的增材制造技术,要首先在电脑上创建数字模型,而后将模型数据导入3D打印机中,采用粉末状金属或塑料等可粘合可流动的材料,按照数据模型进行逐层构建整个物体。在陶瓷成型的应用中,光固化3D成型技术应用最为广泛。Belmonte等采用3D增材制造技术,获得了气孔率在45%~64%之间的氮化铝多孔陶瓷,研究发现长方体陶瓷的有效导热系数表现出各向异性,纵向的导热系数大约是横向的六倍,这一现象和多孔结构的解离变化有关。

相对于其他成型方法,光固化成型技术以数字化模型为基础,可以制造具有高精确度、形状复杂的氮化铝陶瓷器件。随着研究的不断深入,3D打印在航天、汽车、生物医疗等领域的应用将会不断扩大。3D成型技术的在陶瓷中的应用关键在于要配制高固含量和低粘度的陶瓷浆料,目前可以用于3D打印的陶瓷浆料很少,这就很大程度限制了3D成型技术的在陶瓷中的应用发展。

资料来源:宋志健, 刘世凯, 黄威, 徐天兵, 陈颖鑫, 孙亚光. 氮化铝陶瓷的制备及研究进展[J]. 材料科学, 2021, 11(7): 848-854.