点击此处,联系我们

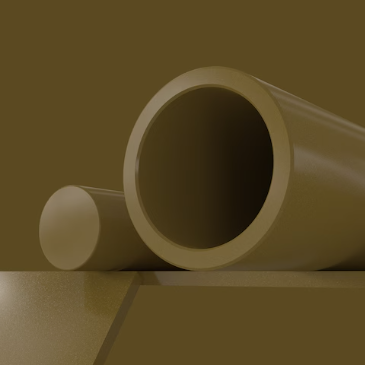

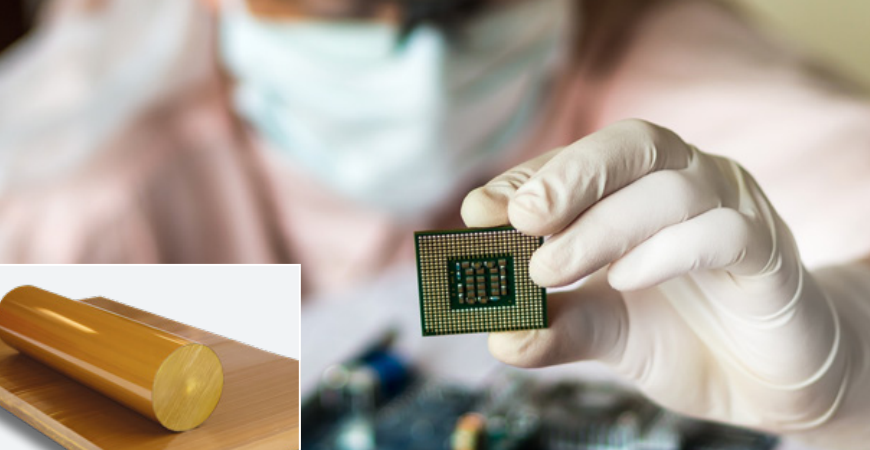

半导体加工也离不开“有氧运动”。

在蚀刻工艺中,真空蚀刻腔内常常会堆积一些令人烦恼的“脂肪”——残留物、污染物或反应产物,需要使用氧气对其清洗去除。然而,任何事物都有两面性,氧气虽能有效去除杂质,可怕的“氧化反应”却也是一个老大难问题。

挑 战 一家大型半导体加工设备制造商,在真空蚀刻腔中采用PI零件,在面对氧气清洗中却力不从心,出现快速侵蚀和故障,继而因材料退化引发污染问题,过早出现不菲的计划外的停机维护。

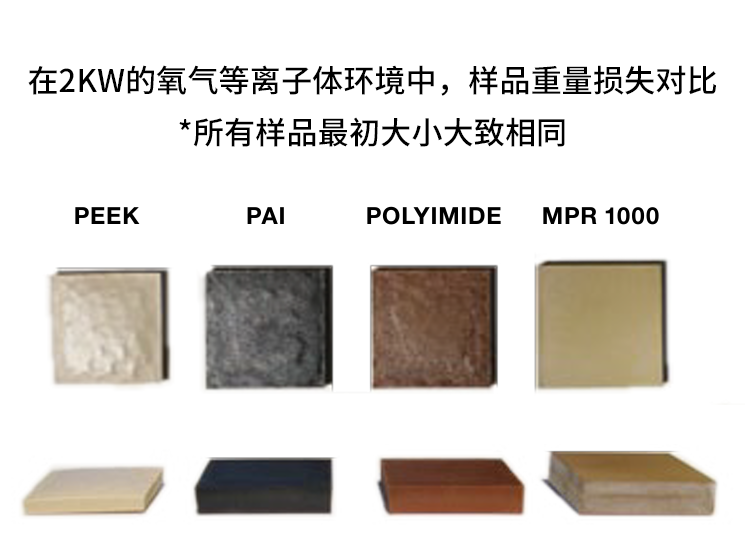

解决 方案 为满足真空蚀刻腔所需的强度和纯度标准,同时可承受高强度氧气清洗过程,优化正常运行时间。凭借深厚的行业知识和前瞻性方法的MCAM与OEM 的工程小组通力协作,根据其规范对材料进行了改进,以创新性新型聚酰胺酰亚胺(PAI)材料来替代聚酰亚胺(PI)材料,同时积极对材料的实际应用性能进行贝塔测试,成功满足客户需求。

客户 反馈 凭借强大的性能优势,MCAM Semitron® MPR1000生产的零件,得到了客户积极的反馈。

低污染 测试表明,与常用市售PI材料相比,Semitron® MPR1000的离子侵蚀含量和渗气性更低,在标准蚀刻真空工具环境中循环数小时之后造成的污染更少。

降成本 该零件生命周期比常用材料制成的零件高出10-15倍,延长寿命的同时,意味着成本的降低。

长运行 采用Semitron® MPR1000生产零件不仅有助于OEM根据其承诺规范运行设备,还可将停机时间减少90%,从而大幅提高晶圆加工能力。

MCAM的技术专家以前瞻性的视野,为您持续打造创新解决方案,帮助您消除加工变化、减小风险,并削减广泛的电子器件和半导体应用成本!

原文始发于微信公众号(三菱化学高新材料):案例研究 | MCAM新型 PAI,为未来的晶圆生产保驾护航

一颗芯片的制造工艺非常复杂,需经过几千道工序,加工的每个阶段都面临难点。欢迎加入艾邦半导体产业微信群:

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊