碳化硅电力电子器件对电动汽车生态系统影响巨大。

碳化硅电力电子器件对电动汽车生态系统影响巨大。

汽车电气化是一个仍面临许多技术挑战的领域,汽车制造商正集中精力应对这些挑战。为实现可持续发展的未来,动力总成系统和高压技术系统的电子设计师和工程师对实现更长的电动汽车续航里程、降低设计复杂性和外部元器件成本非常感兴趣。通过降低复杂性和设计成本来最大限度地提高电动汽车的自主性是现代汽车愿景的主要目标。电动汽车生态系统深受碳化硅(SiC)电力电子器件的影响,这使得系统能够获得多种性能优势。

汽车行业正在经历技术转型阶段。事实上,从内燃机(ICE)汽车到电动汽车的演变正在迅速蔓延。与此同时,半导体市场在牵引逆变器系统和电源转换方面的创新也有助于克服关键障碍,使其得到更广泛的使用。在全球减少二氧化碳排放法规的推动下,电动汽车将在2030年得到广泛采用。因此,牵引逆变器等高压应用的设计人员如今面临着在狭小空间内优化系统效率和可靠性的各种挑战。汽车研究通过利用SiC电动汽车牵引逆变器参考设计,进一步减少了元器件,加快了高效系统的原型开发。

如今,汽车制造商可以制造可靠的基于SiC和IGBT的牵引逆变器,并具有先进的SiC监控、保护和诊断功能,以实现功能安全。最新一代、高度集成的SiC栅极驱动器可最大限度地提高电动汽车的自主性。要实现提高电动汽车自主性的目标,还必须设计出更高效的牵引逆变器。汽车工程师必须设计出更安全、更高效的牵引逆变器,使电动汽车的续航里程每年增加数千公里。SiC栅极驱动器的特性使设计人员能够提高功率密度,降低系统设计复杂性和外部元器件数量,降低成本,实现功能安全和整体性能方面的战略目标,最大限度地提高自主性,并设计出越来越高效的牵引逆变器。

功率器件技术规格及参考市场

SiC栅极驱动器有助于在消耗更少电能的同时实现更多功能。这使得它们成为适用于多个市场的理想器件,尤其适用于当今汽车市场的需求,并在各种应用中都具有优势。新型SiC栅极驱动器在提高功率密度、性能和安全性方面具有出色的特性。

高效的电源转换取决于系统中使用的功率半导体器件。由于功率器件技术的改进,大功率应用的效率越来越高,体积越来越小。这些器件包括IGBT和SiC MOSFET,它们具有额定电压高、额定电流大以及传导损耗和开关损耗低的特点,非常适合大功率应用。电压高于400V的应用要求器件额定电压高于650V,以便为安全运行留出足够的裕量。工业电机驱动器、电动汽车和混合动力汽车、牵引逆变器以及可再生能源太阳能逆变器等应用的功率水平从几千瓦到一兆瓦甚至更高。

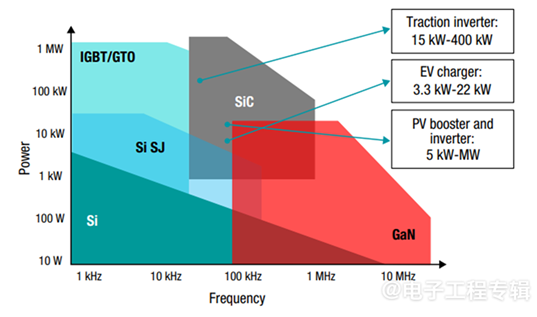

SiC MOSFET和IGBT应用的功率水平非常相似,但随着频率的增加而变化(图1)。SiC MOSFET在功率因数校正电源、太阳能逆变器、电动汽车和混合动力汽车、牵引逆变器、电机驱动器和铁路中的应用越来越普遍。另一方面,IGBT在电机驱动、不间断电源、3kW以下的组串式和集中式太阳能逆变器以及电动汽车/混合动力汽车牵引逆变器中更为常见。

图1:根据功率水平和频率划分的功率半导体器件应用示意图。(来源:德州仪器)

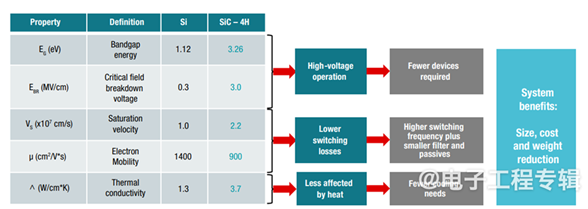

与硅MOSFET和IGBT相比,SiC MOSFET还具有多项系统优势。首先,硅MOSFET和IGBT已在电源转换器中使用了很长时间。然而,SiC MOSFET已成为一种新技术,由于其固有的材料特性,显示出超越其他器件的重要优势。事实上,宽禁带(WBG)材料具有非常有趣的特性。与使用硅器件的系统相比,SiC的材料特性可直接转化为系统级优势(图2)。主要优势包括尺寸更小、成本更低和重量更轻。因此,SiC MOSFET正逐渐取代硅功率器件。

图2:功率器件材料的技术特性。(来源:德州仪器)

Si MOSFET、Si IGBT和SiC MOSFET都可用于电源应用,但在功率水平、驱动方法和工作模式上有所不同。功率IGBT和MOSFET在栅极采用电压驱动,因为IGBT在内部是一个驱动双极结型晶体管的MOSFET。由于IGBT具有双极特性,因此它们能以较低的饱和电压承载较大的电流,从而实现较低的传导损耗。

MOSFET的传导损耗也很低,但取决于器件的漏源导通电阻(RDS(on))。硅MOSFET承载的电流比IGBT小,因此IGBT用于大功率应用。MOSFET用于高频应用,在这些应用中,高效率是最重要的。

SiC MOSFET在器件类型上与Si MOSFET相似。不过,SiC是一种WBG材料,其特性使这些器件能够在与IGBT相同的大功率水平下工作,同时还能实现高频率开关。这些特性转化为重要的优势,包括更高的功率密度、更高的效率和更低的散热。随着功率水平的增加,例如在驱动电动汽车电机的牵引逆变器中,由于高极限工作温度和容许结温,IGBT等硅功率器件的散热管理变得更加复杂。这就需要将冷却器件集成到驱动系统中,尤其是在功率可能超过100kW的牵引逆变器中。然而,这些冷却器件会增加车辆的尺寸、重量和成本。相比之下,SiC的容许结温要高得多。此外,在给定电池容量的情况下,SiC断路器在牵引逆变器系统中的效率比IGBT提高了10%。

SiC在汽车电力电子系统中的重要性

SiC是第三代宽禁带半导体,近年来已成为一项成功的技术,有可能对可持续交通生态系统产生全球性影响。将SiC用于电源开关可提高电动汽车动力系统的功率密度和开关效率。采用SiC材料可带来多种优势,通过利用SiC材料高度差异化的特性,设计出更高效、鲁棒和紧凑的推进系统。

因此,我们可以将基于SiC的电力电子技术的主要优势总结如下:

- 提高功率密度,改善电动汽车动力系统的性能

- 能在比传统硅基器件更高的温度下工作

- 更大的载流能力

- 更高的开关频率

- 高耐压

- 导热率比硅高2至3倍

- 更长的行驶里程

- 充电更快

-

降低成本

SiC功率器件的电流密度比硅功率器件高出5倍。这使得每芯片功率密度更高,从而实现了更小的器件和更紧凑的封装。在不断通过增加电池容量(即能量密度)降低电池成本的同时,电动汽车动力系统也在通过减小尺寸、重量和成本来提高功率密度(定义为能量效率与整体尺寸之比)。实现这一目标的方法是最大限度地使用SiC功率开关,特别是在推进系统中的车载充电器(OBC)和牵引逆变器中。

此外,基于SiC的功率器件还能将开关频率提高10倍,在牵引逆变器中至少可达到20kHz,在OBC中可达数百千赫。在这些更高的频率下,电容器和电感器等无源元件的尺寸可以大大减小,从而实现更小的整体系统。SiC可实现更高的耐压、功率和开关效率,从而简化大功率牵引逆变器的设计,并显著降低损耗。

电动汽车系统工程师面临的挑战是,如何通过涉及电源转换和WBG半导体的创新,最大限度地发挥高压技术的潜力。电动汽车对更高可靠性和更高功率性能的需求不断增长,因为效率的提高直接影响到每次充电续航里程的增加。然而,考虑到大多数牵引逆变器的效率已达到90%或更高,电动汽车设计人员要想大幅提高效率仍然非常困难。在电动汽车动力系统中使用SiC功率开关可实现更高的功率密度和开关效率。

此外,基于SiC的电力电子器件还能使电动汽车实现更长的行驶里程、更快的充电速度和更低的总拥有成本。还可利用SiC器件低功率损耗降低电池成本和尺寸。此外,更高的电压可减少电机绕组中对大量铜的需求,从而实现更小的电机设计。这些元器件尺寸和重量的减小有助于降低电动汽车的成本,从而大大有利于电动汽车的成本平价,甚至优于传统的内燃机汽车。在给定功率水平和电池容量的情况下,SiC功率器件的尺寸可以更小,从而形成具有集成推进系统的电动汽车子系统集群。在设计层面,通过消除或减少用于冷却的机械块以及无源元件和外壳的材料用量,可以最大限度地降低系统成本。

总体而言,SiC电力电子技术正在产生巨大的全球影响。未来几年SiC最大的细分市场肯定是电动汽车,这表明SiC技术市场的增长速度将超过电动汽车市场。

参考文献

1Texas Instruments. (2021). "IGBT & SiC Gate Driver Fundamentals: Enabling the world to do more with less power."

2International Energy Agency. (2023). "Global EV Outlook 2023: Catching up with climate ambitions."

(原文参考链接:Why SiC Is at the Heart of E-Mobility,Franklin Zhao编译)