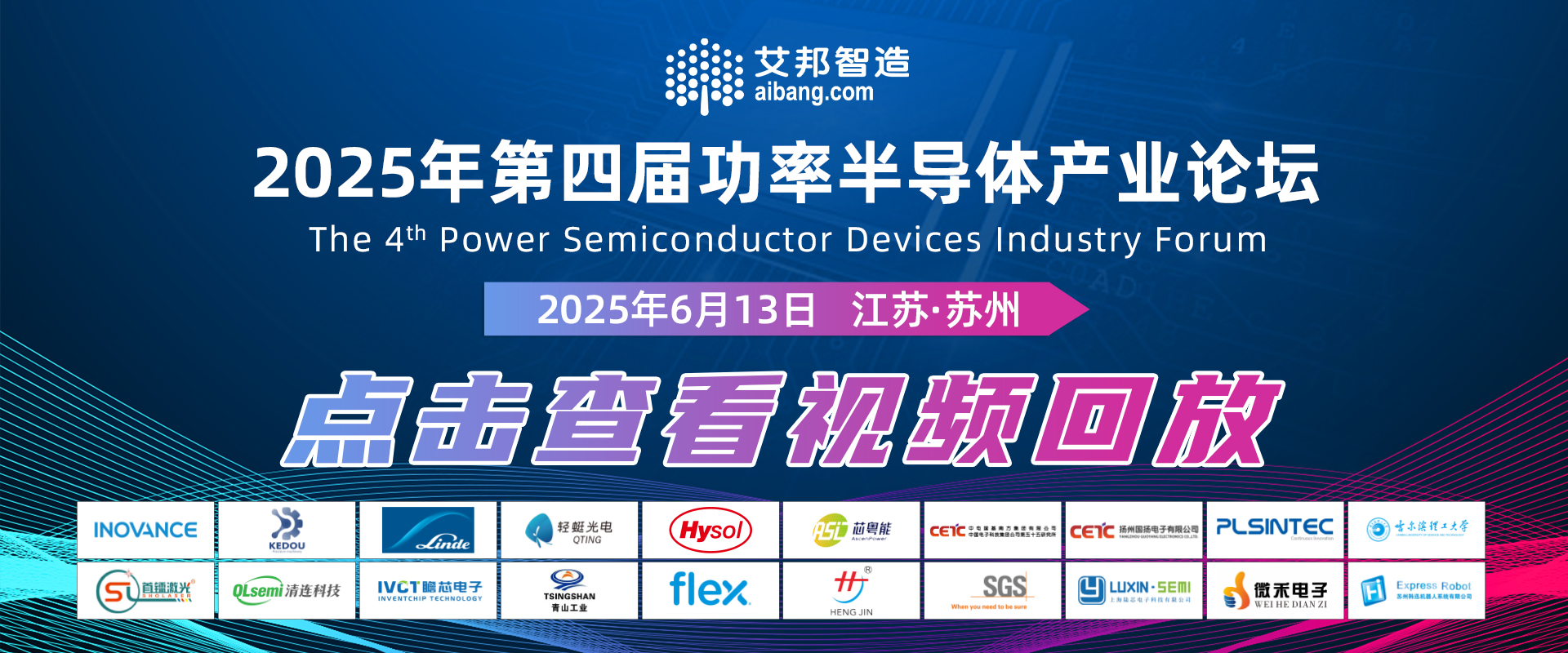

功率模块失效的主要原因是温度过高导致的热应力,良好的热管理对其稳定性和可靠性极为重要。新能源汽车电机控制器是典型的高功率密度部件,且功率密度随着对新能源汽车性能需求的提高仍在不断提升。电机控制器内应用的 IGBT 与 SiC 功率模块长时间运行以及频繁开闭会产生大量热量,伴随着温度的升高,功率模块的失效概率也将大幅增加,最终将影响电机的输出性能以及汽车驱动系统的可靠性。因此,为维持功率模块的稳定工作,需要有可靠的散热设计与通畅的散热通道,快速有效地减少模块内部热量,以满足模块可靠性指标的要求。

功率模块通过热传导、热对流和热辐射的方式将热量传递到大气中。针对功率模块热量密度和应用场景不同,主要分为被动散热和主动散热,二者主要区别在于被动散热是通过自然对流散热将热量散发到大气环境中,不借助外界力,主动散热是利用风冷或液冷的散热方式,借助外力通过强制对流传热将热量散发到空气环境中。

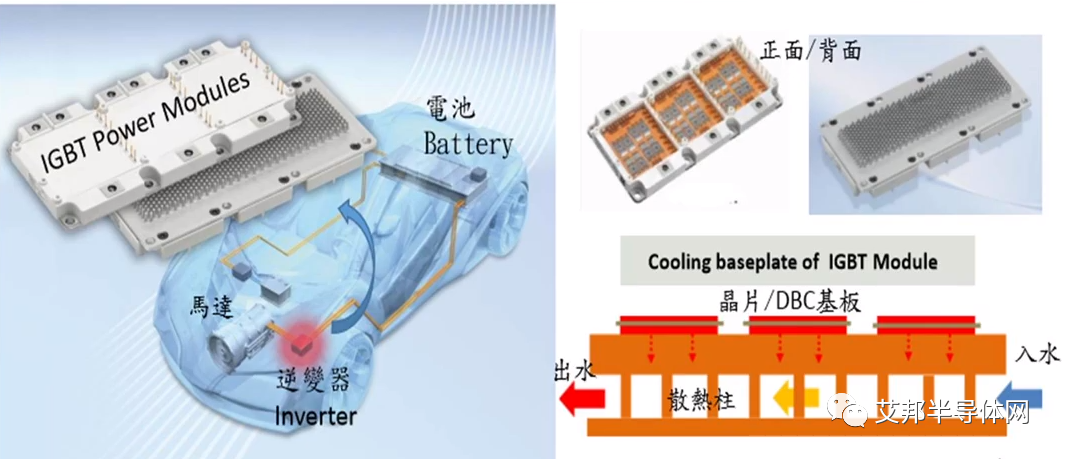

近年来,车用功率模块的冷却方式,已逐渐从齿片风冷散热、水冷板散热,发展为集成 Pin-Fin 液冷散热。下面我们将详细讲解各散热方式。

图 车用逆变器用功率模块散热器发展趋势

1、风冷散热

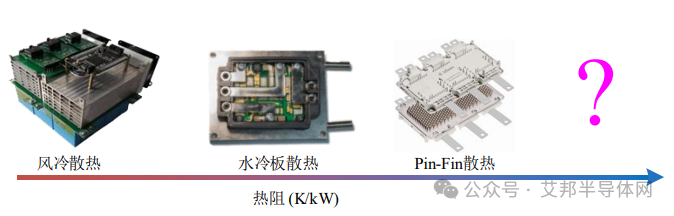

风冷散热分为自然对流散热和强迫对流散热,其中主动散热方式为强迫对流散热,也称强制风冷散热,对应齿片风冷散热结构。强制风冷散热通过在自然对流的结构基础上增加散热风扇,加速翅片表面的空气流动性提高散热效率,虽然这种散热方式在一定条件下可以满足部分大功率模块的散热要求,但因风扇的存在,需要增加额外的通风结构设计,其体积一般较大,且同时会有噪声,因此风冷散热已液冷散热逐渐取代。

2、液冷散热

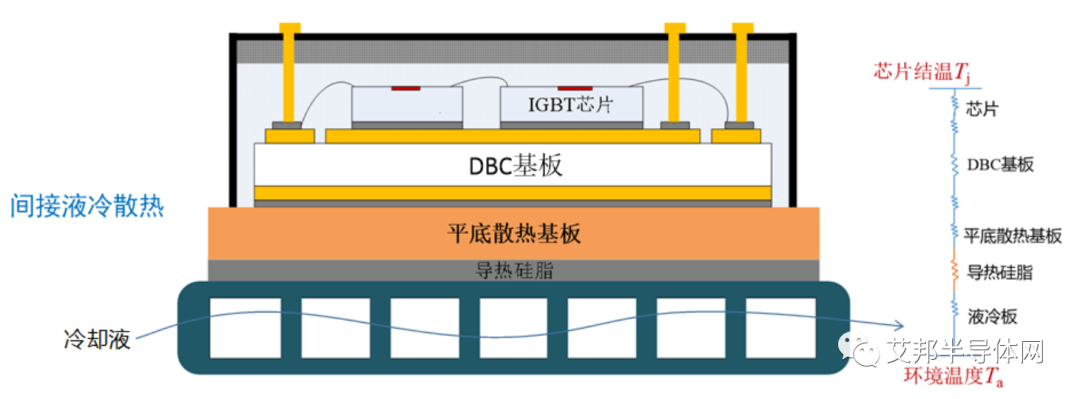

目前,车规级 IGBT/SiS 功率模块一般采用液冷散热,而液冷散热又分为间接液冷散热和直接液冷散热,二者区别主要在于功率模块是否直接与冷却液接触。

间接液冷散热中IGBT功率模块不直接与冷却液接触,散热效率不高,也因此限制了功率模块的功率密度提升。

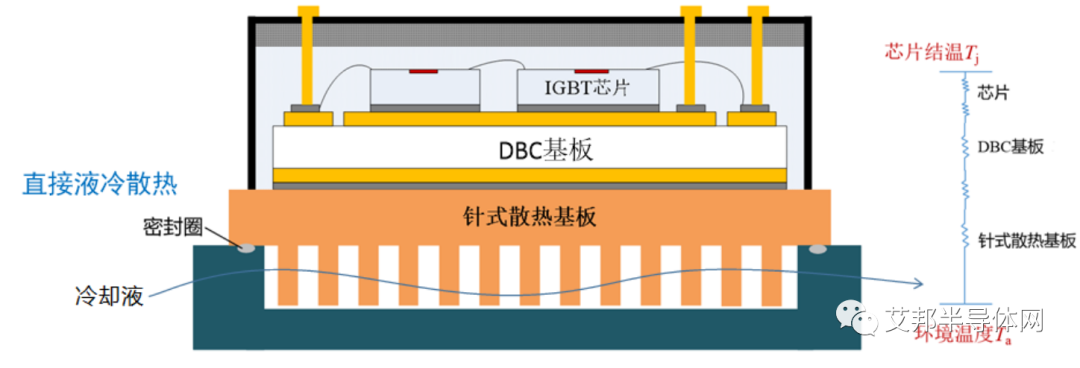

2)直接液冷散热

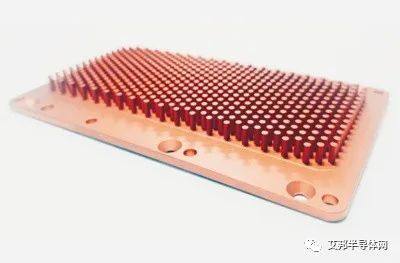

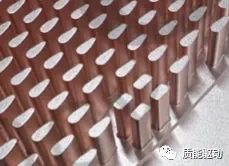

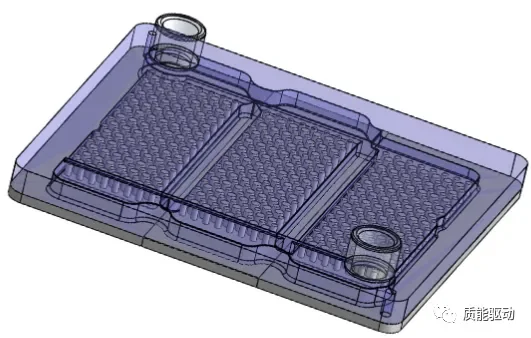

直接液冷散热对应集成 Pin-Fin 液冷散热结构,采用的是针式散热基板,位于功率模块底部的散热基板增加了针翅状散热结构,可直接加上密封圈通过冷却液散热,散热路径为芯片-DBC基板-针式散热基板-冷却液,无需使用导热硅脂。该种方式使得IGBT功率模块与冷却液直接接触,模块整体热阻值可降低30%左右,且针翅结构大大提高了散热表面积,散热效率因此大幅提高,IGBT功率模块功率密度也可以设计的更高。

针翅状(Pin-Fin)散热结构,无需导热硅脂,直接插入散热水套中。且针翅结构大大提高了散热表面积,散热效率因此大幅提高。目前双面水冷的结构也开始逐步应用广泛,普遍在芯片正面采用平面式连接并加装Pin-Fin结构实现双面散热。

图 车用功率模块的集成 Pin-Fin 散热器

如上文所述,车规级 IGBT/SiS 功率模块一般采用液冷散热,无论是间接液冷散热,还是直接液冷散热,都会需要使用相应的散热基板。散热基板是功率模块的核心散热功能结构与通道,也是模块中价值占比较高的重要部件,车规级功率半导体模块散热基板必须具备良好的热传导性能、与芯片和覆铜陶瓷基板等部件相匹配的热膨胀系数、足够的硬度和耐用性等特点。

1. 铜平底散热基板

铜平底散热基板是传统领域功率半导体模块的通用散热结构,主要作用是将模块热量向外传递,并为模块提供机械支撑。该产品传统应用于工业控制等领域,目前亦应用在新能源发电、储能等新兴领域

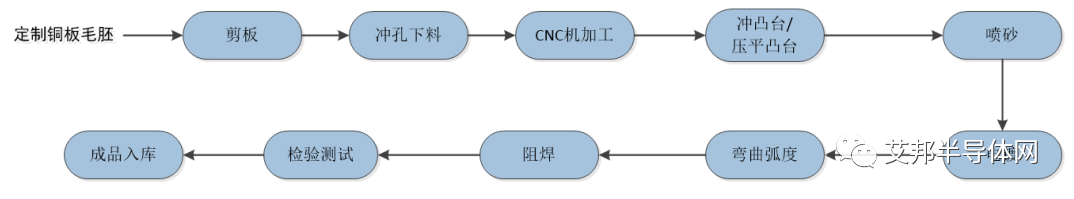

铜平底散热基板

铜平底散热基板工艺流程如上图所示,生产的主要步骤包括:剪板、冲孔下料、CNC 机加工、冲凸台/压平凸台、喷砂、电镀、弯曲弧度、阻焊、检验测试等。

铜平底散热基板工艺流程

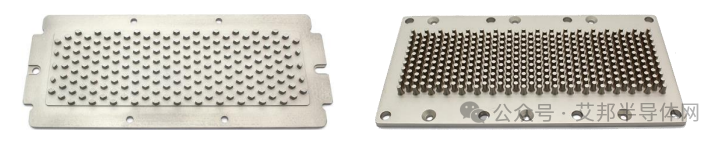

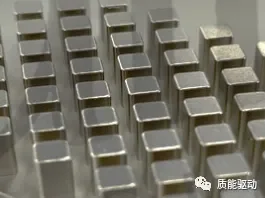

2. 铜针式散热基板

铜针式散热基板具备针翅结构,大幅提高了散热表面积,可使功率模块形成针翅状直接冷却结构,有效提高了模块散热性能,促成功率半导体模块小型化。由于新能源汽车电机控制器用功率半导体模块对散热效率和小型化有较高要求,因此在新能源汽车领域得到了广泛运用。

铜针式散热基板

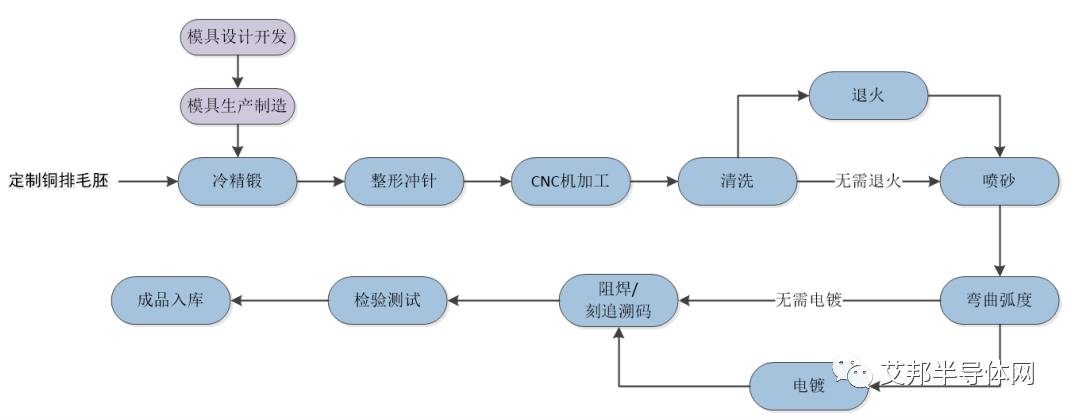

铜针式散热基板工艺流程如上图所示,生产的主要步骤包括:模具设计开发和生产制造、冷精锻、整形冲针、CNC机加工、清洗、退火、喷砂、弯曲弧度、电镀、阻焊/刻追溯码、检验测试等。

铜针式散热基板工艺流程

针式即针翅状(Pin-Fin)散热结构,目前常使用的pinfin类型有圆形、椭圆形、菱形、 水滴形、迷宫形、组合形等几大类。

圆形 椭圆形 菱形

具体的散热器设计需要根据功率模块实际需求来选择。根据实际工作中的仿真对比,有以下几点结论可以供参考:

-

圆pinfin间距最小做到1mm,高度在6mm为宜,间距越小,流阻越大

-

散热性能:菱形pinfin>椭圆pinfin>水滴型pinfin>圆pinfin,根据模块进出水口的不同,可以设计不同pinfin间距及类型,以获得更好的散热性能,即组合pinfin

-

圆pinfin的制造工艺最为简单,因此最为常用

-

为了优化水流流向及均流性,可以采用不同类型的pinfin相结合进行优化

-

散热pinfin的微观结构,对解决紊流问题十分有益,如顶部开槽,底部凹陷等,但制造难度也加大,一般会采用粉末冶金工艺

当前,散热基板领域主要生产企业在中国、中国台湾、日本、美国等地,国内企业主要聚集在华东、华南地区。该领域代表企业包括日本泰瓦工业、美国德纳、中国台湾健策精密、黄山谷捷股份有限公司、深圳市鑫典金光电科技有限公司、海特信科新材料科技有限公司、浙江百富都机电有限公司、浙江恒亚电子科技有限公司、嘉善高磊金属制品有限公司等。

以上资料整理于各公司官网及公开资讯,如有错漏,请扫码添加管理员补充指正。艾邦建有IGBT/SiC产业链微信交流群及通讯录,欢迎产业链上下游的朋友识别二维码入群探讨,共谋进步。

推荐活动:

第三届功率半导体 IGBT/SiC 产业论坛(苏州·7月5日)

|

序号 |

拟定议题 |

拟邀请 |

|

1 |

碳化硅模块赋能电驱系统的低碳化 | 赛米控丹佛斯 中国区产品市场部负责人 叶常生 |

|

2 |

功率模块的设计创新及应用 | 扬杰电子 牛利刚 |

|

3 |

车规级IGBT的技术挑战与解决方案 | 翠展微 研发副总 吴瑞 |

|

4 |

新能源领域对功率器件的挑战及应对解决方案(初拟) |

智新半导体 主任工程师 王民 |

|

5 |

基于不同基材的散热片表面处理解决方案 |

麦德美乐思 |

|

6 |

烧结工艺的自动化与智能化(初拟) | 恒力装备 |

|

7 |

数字李生精益设计对IGBT芯片封装和器件结构-散热-热机研发设计中应用 | 上海及瑞工业设计 总经理 王苓 |

|

8 |

面向未来的功率半导体材料研究(初定) | 哈尔滨工业大学 教授 刘洋 |

|

9 |

第三代半导体材料的研发趋势与挑战 | 拟邀请宽禁带半导体材料供应商 |

|

10 |

超声波焊接技术在功率模块封装的应用优势 | 拟邀请超声波焊接企业 |

|

11 |

高性能塑料封装材料的热稳定性研究 | 拟邀请封装材料企业 |

|

12 |

碳化硅单晶生长技术的浅析与展望 | 拟邀请SiC供应商 |

|

13 |

大尺寸晶圆精密研磨抛光技术难点突破 | 拟邀请碳化硅研磨抛光企业 |

|

14 |

功率模块封装过程中的清洗技术 | 拟邀请清洗材料/设备企业 |

|

15 |

高可靠功率半导体封装陶瓷衬板技术 | 拟邀请陶瓷衬板企业 |

|

16 |

全自动化模块封装测试智能工厂 | 拟邀请自动化企业 |

|

17 |

新一代功率半导体器件的可靠性挑战 | 拟邀请测试技术专家 |

|

18 |

功率半导体器件在高温高压环境下的性能与适应性 | 拟邀请检测设备企业 |

更多相关议题征集中,演讲及赞助请联系张小姐:13418617872 (同微信)

-

主机厂、汽车零部件、充电桩、光伏逆变器、 风力发电机、 变频家电、光通信、工业控制等终端企业;

-

IDM、功率半导体器件、晶圆代工、衬底及外延等产品企业; -

陶瓷衬板(DBC、AMB)、键合丝、散热基板(铜、铝碳化硅AlSiC)、硅凝胶、焊料/焊片、烧结银、散热器、外壳工程塑料(PPS、PBT、高温尼龙)、PIN针、清洗剂等材料企业; -

贴片机/固晶机、清洗设备、超声波焊接、点/灌胶机、垂直固化炉、真空回流焊炉、X-ray、超声波扫描设备、动静态测试机、银烧结设备、测试设备、电镀等设备企业; -

高校、科研院所、行业机构等;

|

付款时间 |

1~2个人(单价每人) |

3个人及以上(单价) |

|

7月3日前 |

2800/人 |

2700/人 |

|

现场付款 |

3000/人 |

2800/人 |

★费用包括会议门票、全套会议资料、午餐、茶歇等,但不包括住宿。

点击阅读原文,即可在线报名!

原文始发于微信公众号(艾邦半导体网):车规级IGBT/SiC功率模块散热基板技术

一颗芯片的制造工艺非常复杂,需经过几千道工序,加工的每个阶段都面临难点。欢迎加入艾邦半导体产业微信群:

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊