缺陷研究是解决我国半导体芯片领域“卡脖子”问题的核心问题,也是最基础的问题,半导体缺陷控制是半导体材料和器件提升的关键所在。缺陷控制研究包含:材料生长与缺陷控制、缺陷的理论及计算方法、缺陷的表征和分析、缺陷分析技术和设备。本文浅谈下SiC同质外延的缺陷控制。

SiC 外延材料生长的核心技术首先是缺陷控制技术,特别是对于易导致器件失效或者引起可靠性退化的缺陷控制技术。外延生长过程中衬底缺陷延伸进入外延层的机理、衬底及外延层界面处的缺陷转移转化规律、缺陷成核机制等方面的研究是明确衬底缺陷和外延结构缺陷之间相关性的基础,能够有效指导衬底筛选以及外延工艺优化。为了促进行业交流和发展,艾邦新建碳化硅功率半导体产业链微信群,欢迎碳化硅前道材料与加工设备,后道器件生产和模块封装的行业朋友一起加入讨论。

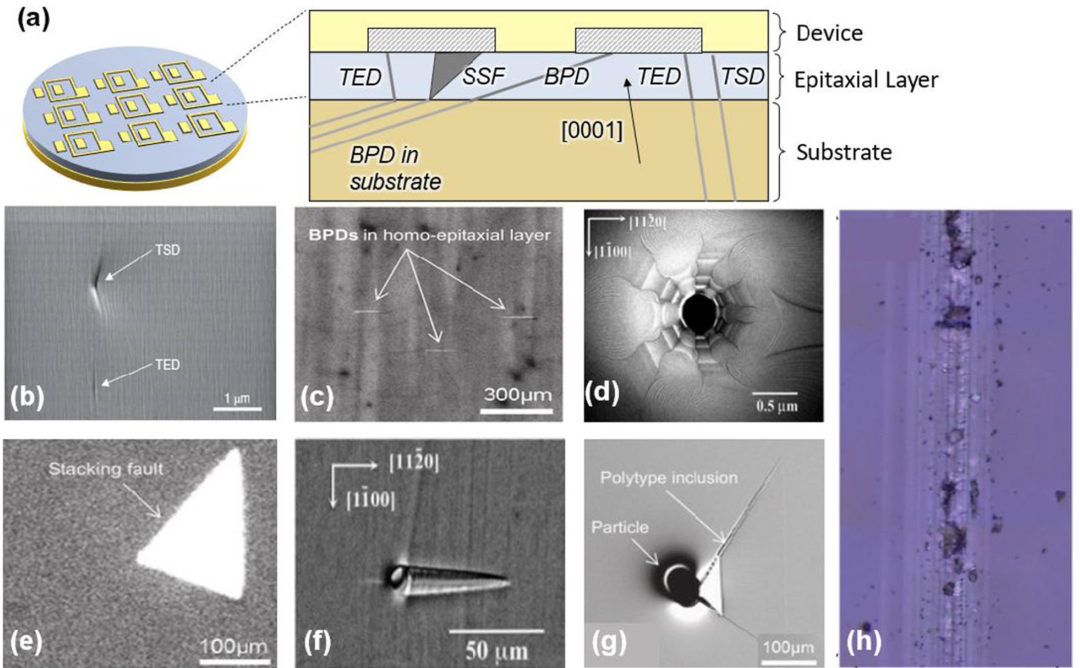

碳化硅外延层的缺陷主要分为两大类:晶体缺陷和表面形貌缺陷。晶体缺陷,包括点缺陷、螺位错、微管缺陷、刃位错等,大多来源于SiC衬底的缺陷扩散至外延层。表面形貌缺陷借助显微镜可通过肉眼直接观察,具有典型的形貌特征。表面形貌缺陷主要包括:划痕(Scratch)、三角形缺陷 (Triangular defect)、胡萝卜缺陷(Carrot defect)、掉落物(Downfall)以及颗粒(Particle)等。

在外延过程中,外来颗粒异物、衬底缺陷和表面损伤以及外延工艺偏差均可能影响局部台阶流生长模式,从而产生表面形貌缺陷。

1.点缺陷(Point defect)

点缺陷是由单个晶格点或几个晶格点的空位或间隙形成的,它没有空间扩展。点缺陷可能发生在每个生产过程中,特别是在离子注入中。然而,它们很难被检测到,并且点缺陷与其他缺陷的转换之间的相互关系也是相当的复杂。

2.微管(MP)

微管是沿着生长轴传播的空心螺位错,Burgers矢量<0001>。微管的直径范围从几分之一微米到几十微米。微管在SiC晶圆表面显示出大的坑状表面特征。通常,微管的密度约为0.1~1cm-2,并且在商业化晶圆生产质量监控中持续下降。

3.螺位错(TSD)和刃位错(TED)

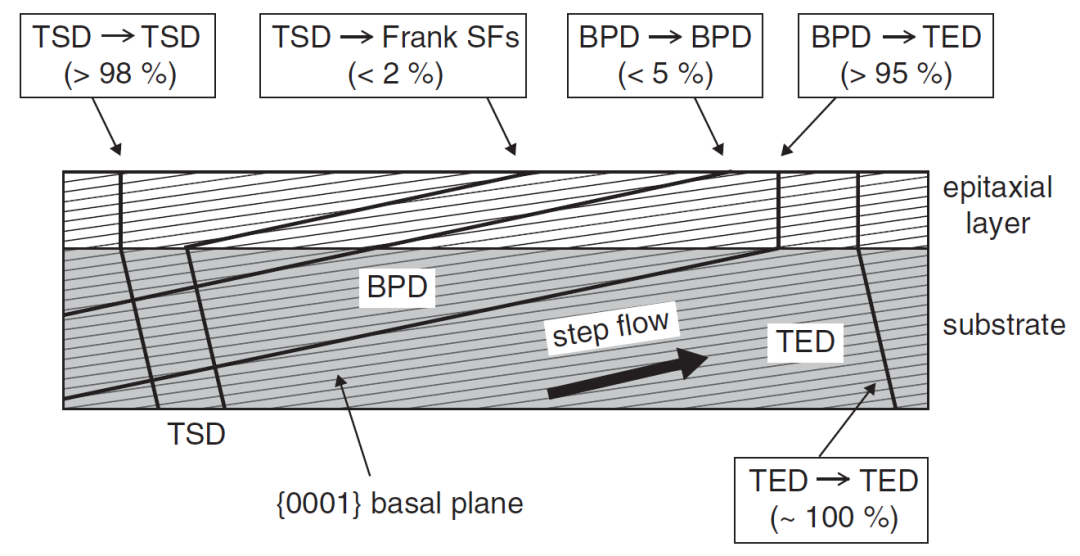

SiC中的位错是器件劣化和失效的主要来源。螺位错(TSD)和刃位错(TED)都沿生长轴运行,Burgers矢量分别为<0001>和1/3<11–20>。

螺位错(TSD)和刃位错(TED)都可以从衬底延伸到晶圆表面,并带来小的凹坑状表面特征(图4b)。通常,刃位错的密度约是螺位错的10倍。扩展的螺位错,即从衬底延伸到外延层,也可能转化为其他缺陷,并沿生长轴传播。在SiC外延生长过程中,螺位错被转化为堆垛层错(SF)或胡萝卜(Carrot)缺陷,而外延层中的刃位错则被证明是在外延生长过程中从衬底继承的基晶面位错(BPD)转化而来的。

4.基晶面位错(BPD)

位于SiC晶基面上,Burgers矢量为1/3<11–20>。BPD很少出现在SiC晶圆表面。它们通常集中在衬底,密度为1500 cm-2,而它们在外延层中的密度仅为约10 cm-2。使用光致发光(PL)检测BPD显示出线形特征,如图4c所示。在SiC外延生长过程中,扩展的BPD可能转化为堆垛层错(SF)或刃位错(TED)。

5.堆垛层错(SF)

SiC基晶面中堆垛顺序混乱的缺陷。堆垛层错可能通过继承衬底中的SF而出现在外延层,或者与基晶面位错(BPD)和螺位错(TSD)的扩展和转化有关。通常,SF的密度小于1 cm-2,并且通过使用PL检测显示出三角形特征,如图4e所示。然而,在SiC中可以形成各种类型的堆垛层错,例如Shockley型和Frank型等,因为晶面之间只要有少量的堆叠能量无序可能导致堆叠顺序的相当大的不规则性。

6.掉落物缺陷(Downfall)

掉落物缺陷主要源自生长过程中反应室上壁及侧壁的颗粒掉落,可以通过优化反应室 石墨耗材周期性维护流程进行优化。

7.三角形缺陷(Triangular defect)

是一种3C-SiC多型夹杂物,沿基晶面方向延伸至SiC外延层表面,如图4g所示。它可能是由外延生长过程中SiC外延层表面上的下坠颗粒产生的。颗粒嵌入外延层并干扰生长过程,产生了3C-SiC多型夹杂物,该夹杂物显示出锐角三角形表面特征,颗粒位于三角形区域的顶点。许多研究还将多型夹杂物的起源归因于表面划痕、微管和生长过程的不当参数。

8.胡萝卜缺陷(Carrot defect)

胡萝卜缺陷是一种堆垛层错复合体,其两端位于TSD和SF基晶面处,以Frank型位错终止,胡萝卜缺陷的大小与棱柱形层错有关。这些特征的组合形成了胡萝卜缺陷的表面形貌,其外观类似于胡萝卜的形状,密度小于1 cm-2,如图4f所示。胡萝卜缺陷很容易在抛光划痕、TSD或衬底瑕疵处形成。

9.划痕(Scratches)

划痕是在生产过程中形成的SiC晶圆表面的机械损伤,如图4h所示。SiC衬底上的划痕可能会干扰外延层的生长,在外延层内产生一排高密度位错,或者划痕可能成为胡萝卜缺陷形成的基础。因此,正确抛光SiC晶圆至关重要,因为当这些划痕出现在器件的有源区时,会对器件性能产生重大影响。

10.其它表面形貌缺陷

台阶聚集(Step bunching)是SiC外延生长过程中形成的表面缺陷,在SiC外延层表面产生钝角三角形或梯形特征。还有许多其他的表面缺陷,如表面凹坑、凹凸和污点。这些缺陷通常是由生长工艺未优化和去除抛光损伤不完全造成的,从而对器件性能产生不利影响。

面对SiC外延层缺陷带来的挑战,科研人员和工程师正努力探索有效的解决方案。通过改进外延生长工艺、优化衬底准备程序以及采用先进的缺陷检测和分析技术,可以显著减少外延层缺陷的形成。同时,对衬底和外延层中缺陷的深入研究,有助于开发出更有效的缺陷控制策略,提升SiC功率器件的性能和可靠性。

随着SiC材料科学和工艺技术的不断进步,碳化硅功率器件的性能和可靠性将得到进一步提升。尽管外延层缺陷的控制仍然是一个复杂且挑战性的任务,但通过持续的研究和创新,我们有理由相信SiC功率器件将在未来的电力电子和能源转换领域发挥更加重要的作用。

来源:ICPMS冷知识、学习那些事、固体电子学研究与进展

报名方式

方式1:请加微信并发名片报名

点击阅读原文,即可在线报名!

点击阅读原文,即可在线报名!原文始发于微信公众号(艾邦半导体网):一文了解SiC外延层常见缺陷及形成原因