双重图形技术(Double Patterning, DP)是半导体制造中用于实现关键尺寸(Critical Dimension, CD)小于45nm芯片的关键技术。

与非线性双重曝光技术不同,双重图形技术不存在材料与产率方面的问题,因此被广泛应用于先进半导体制造中。双重图形技术通过单次或两次独立曝光实现图形转移,并可进一步推广至三重和四重图形技术,本文对其进行简单的介绍,分述如下:

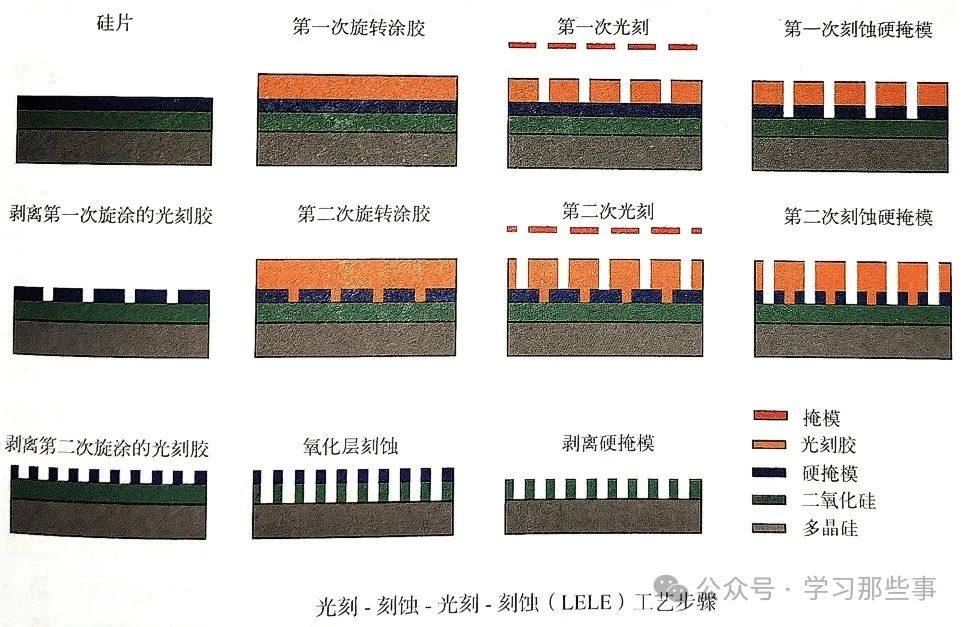

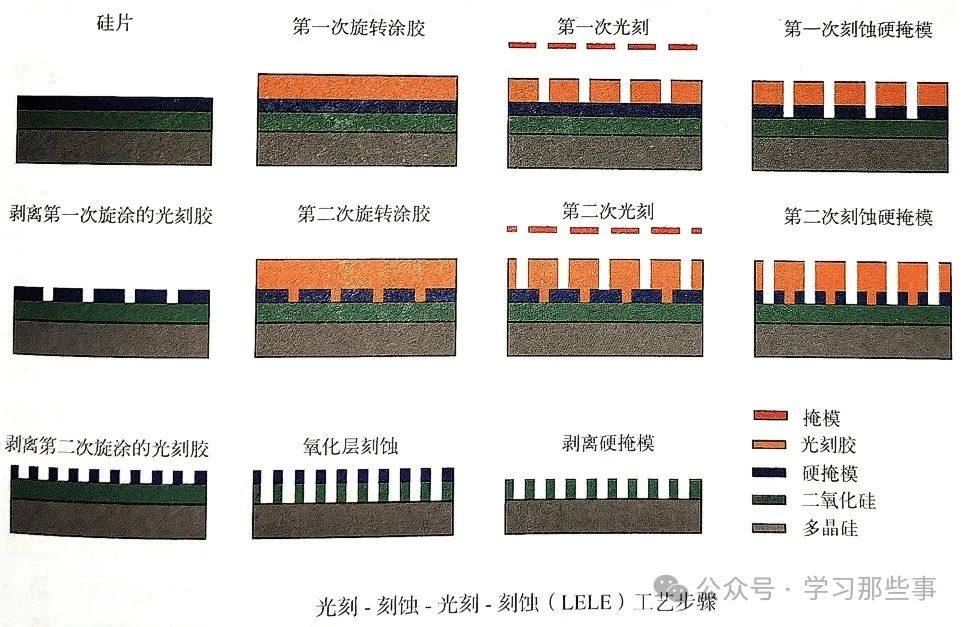

LELE技术通过两次独立的光刻和刻蚀步骤,将密集的线空图形转移到基底材料上。这种方法直接且有效,适用于复杂图形的制造。

1. 第一次光刻与刻蚀:在光刻胶上形成半密集图形,并通过刻蚀将图形转移到硬掩模上。

3. 第二次光刻与刻蚀:在硬掩模上再次进行光刻,使用位置偏移的掩模图形,形成与第一次图形错开的半密集图形。

4. 图形转移:将硬掩模上的图形转移到下层的氧化物层中。

硬掩模(如SiN、SiON、TiN等无机材料或旋涂碳等有机材料)因其与基底材料之间的高刻蚀选择性,常用于LELE工艺中,以提高图形转移的精度和效率。

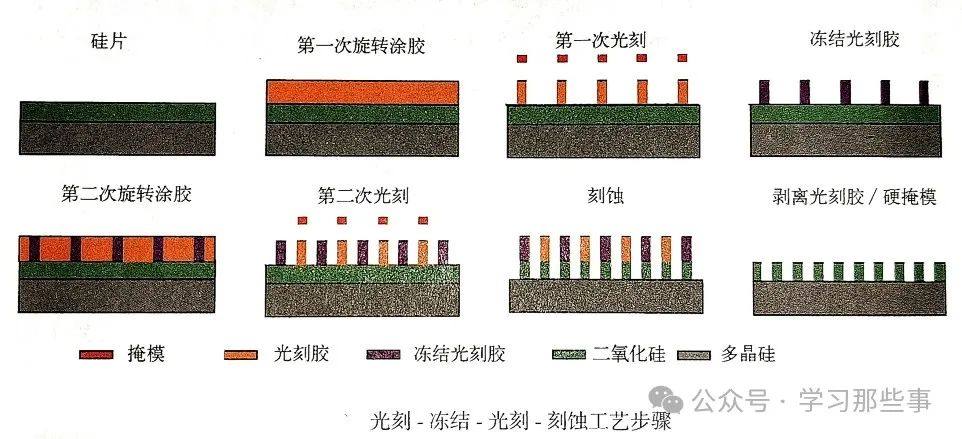

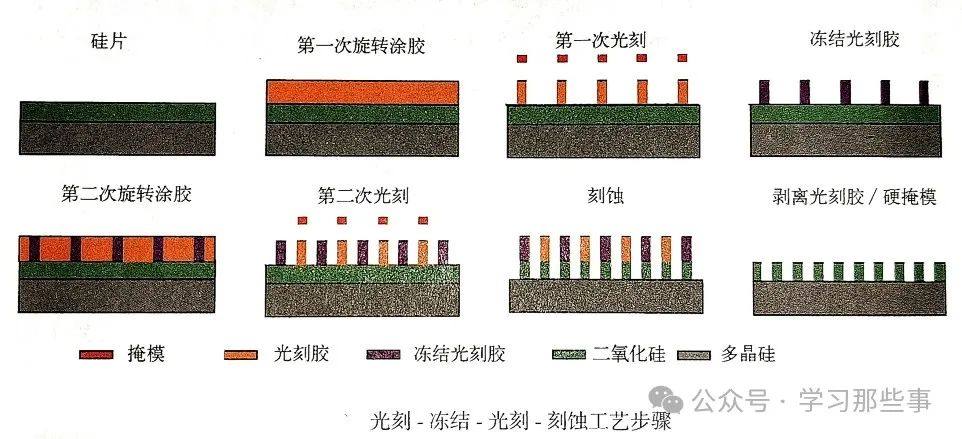

LFLE技术通过减少一次刻蚀步骤来降低成本,同时保持较高的产率和设计灵活性。

2. 光刻胶冻结:使用表面固化剂或热固化方法使光刻胶线条对第二次光刻不敏感。

3. 第二次光刻:在已冻结的光刻胶上再次旋涂光刻胶,并进行曝光和显影,形成偏移后的线条图形。

4. 刻蚀:将两次光刻形成的图形组合作为掩模,通过刻蚀将图形转移到氧化硅层。

LFLE工艺步骤少,成本低,但需要考虑两次光刻工艺之间及其与冻结步骤之间的相互影响,如光刻胶之间的混合和扩散等。

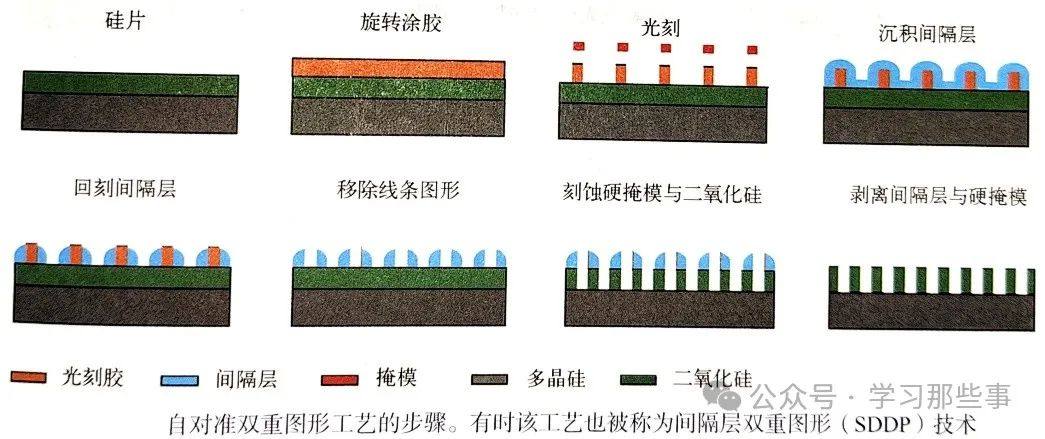

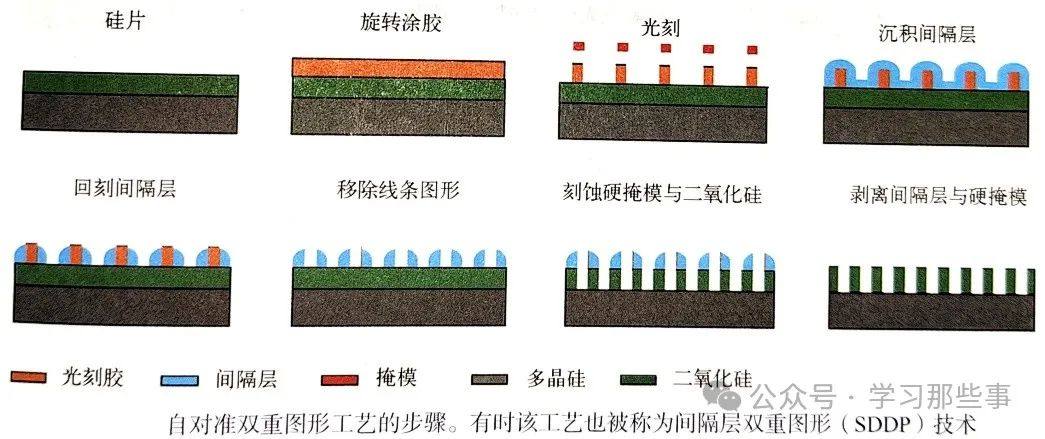

SADP技术利用光刻胶作为牺牲层,在其两侧生成间隔层,从而实现图形的自对准。

2. 间隔层沉积:通过化学气相沉积(CVD)将间隔层材料均匀地沉积到光刻胶上。

3. 各向异性刻蚀:去除除附着在光刻胶侧壁上的间隔层材料。

4. 光刻胶去除:选择性地清除光刻胶材料,留下间隔层作为掩模。

5. 刻蚀基底:使用间隔层作为掩模对基底进行刻蚀。

SADP技术仅含一次光刻步骤,避免了两次光刻之间的套刻误差。然而,间隔层材料的间距受牺牲层图形关键尺寸和侧壁均匀性的影响,可能导致周期摆动现象。

通过两次SADP工艺,可以实现自对准四重图形(SAQP)技术,进一步减小光刻图形的周期。

综上所述,双重与多重图形技术在先进半导体制造中发挥着重要作用,通过不同的工艺组合和优化,可以实现高精度、高效率的图形转移,满足日益缩小的芯片尺寸需求。

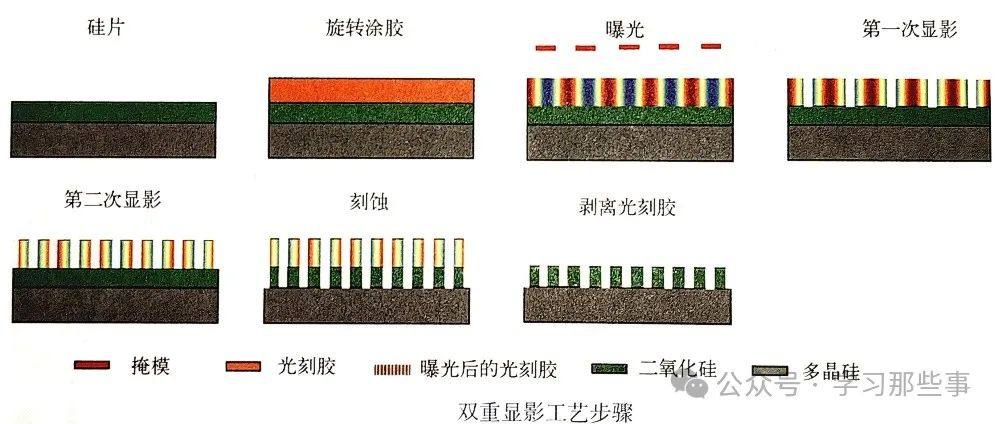

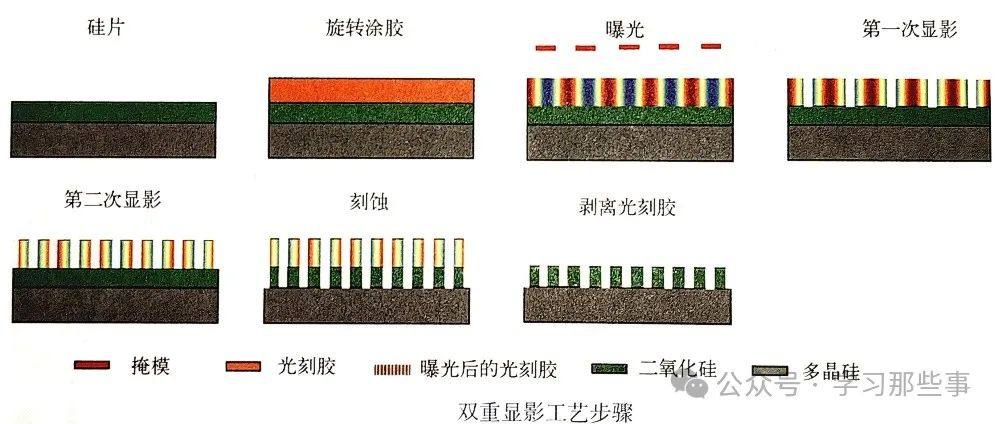

双重显影(Double Tone Development, DTD)技术是由Asano首次提出的,该技术通过分别对光刻胶的高剂量曝光区和低剂量曝光区进行显影,实现了图形周期的有效缩小。

DTD技术是一种创新的自对准双重图形技术,其基本原理如下图所示。

1. 曝光:使用线空图形对光刻胶进行曝光,光刻胶中酸的浓度在最低值(蓝色区域)和最高值(红色区域)之间变化。

2. 第一次后烘(PEB):触发光刻胶中的脱保护反应,使光刻胶在碱性显影液中可溶。

3. 第一次正显影:形成与掩模版图相同周期的沟道图形。

4. 第二次负显影:采用有机溶剂进行,制备出位置交错的沟道图形,从而将图形周期缩小一半以上。

5. 刻蚀:将频率翻倍后的光刻胶沟道图形转移到下层材料中。

DTD技术可在涂胶显影机上完成整个工艺流程,提高了生产效率。

与其他双重图形技术相比,DTD技术受到设计图形的限制,需要特定的光刻胶材料和精确的工艺控制。

第二次后烘过程中的脱保护反应对光刻胶形貌的影响至关重要,直接影响第二次显影后的图形质量。

尽管DTD技术具有许多吸引人的特性,但目前仍停留在实验室阶段,尚未广泛应用于商业半导体制造领域。

在半导体制造中,选择合适的双重或多重图形技术对于实现高精度、高效率的图形转移至关重要。不同技术具有各自的优缺点和适用范围。

LELE需要多次光刻和刻蚀,增加了工艺时间和成本。

LFLE通过减少一次刻蚀步骤降低了成本,但需要使用两种不同的光刻胶,增加了工艺复杂度。

SADP/SAQP和DTD是自对准双重图形技术,仅需一次光刻曝光,降低了对套刻精度的要求。

这些技术对设计版图有一定限制,并可能需要额外的曝光步骤来形成最终图形。

SADP/SAQP要求逻辑电路采用网格化设计,图形只能在同一方向上。

随着技术的不断发展,双重/多重图形技术已经在先进制造工艺中获得广泛应用,特别是在SADP/SAQP和LELE技术方面。

多重图形技术结合EUV光刻技术,可以制备特征尺寸小于10nm的图形,进一步推动了先进光刻技术的发展。

未来的研究将继续关注套刻控制、工艺优化以及新材料和新工艺的开发,以满足日益缩小的芯片尺寸需求。

原文始发于微信公众号(中国科学院半导体研究所):光刻——双重与多重图形技术