离子注入是SiC器件制造的重要工艺之一。通过离子注入,可以实现对n型区域和p型区域导电性控制。本文简要介绍离子注入工艺及其注意事项。

正文字数:1430;阅读时间:5分钟

SiC的杂质原子扩散系数非常小,因此无法利用热扩散工艺制造施主和受主等掺杂原子的器件结构(形成pn结)。因此,SiC器件的制造采用了基于离子注入工艺的掺杂技术:在SiC中进行离子注入时,对于n型区域通常使用氮(N)或磷(P),这是容易低电阻化的施主元素,而对于p型区域则通常使用铝(Al)作为受主元素。另外,用于Al离子注入的原料通常是固体,要稳定地进行高浓度的Al离子注入,需要很多专业技术知识。SiC通过离子注入,n型、p型均可获得高浓度晶体,在器件制作方面具有很大优势。

向SiC注入离子时的加速电压一般使用数百kV左右,对应的离子注入区域的深度为数百nm,比较浅。在SiC中,即使经过高温工序,注入后的掺杂元素浓度在深度方向的分布也几乎保持不变。考虑到这些因素,通过设计离子注入工艺以获得所需特性的器件结构。另外,在进行高浓度的离子注入时,需要特别的考虑。当注入量大时,SiC的晶体可能会损坏到不能维持原来晶体结构的程度,并且在后续工艺中可能会因加速氧化或过度升华等而出现障碍。当需要高浓度的Al离子注入时,例如在形成低电阻的p型接触区时,通过提高晶圆的温度进行离子注入,能够大幅抑制注入损伤引起的SiC晶体的多结晶化、非结晶化。另外,关于抑制高浓度离子注入对结晶造成的损伤,已知在比较低的温度下能够有效果。

在进行离子注入后,高能量的注入离子在晶体中形成了很多微小缺陷,另外,注入的原子没有适当地占据晶格位置,因此注入区域的电阻较高。对于进行离子注入的SiC晶圆,通过在惰性气体气氛中进行高温(通常为1700℃以上)激活退火,形成p型、n型的低电阻区域。SiC器件制造过程中,离子注入和激活退火发生在晶圆制造过程的早期,因为激活退火是需要最高温度的过程。

SiC的激活退火是在高温下进行的,如果不采取措施,表面的平整度会下降。由于器件结构形成在SiC外延晶圆表面的浅层区域,因此需要在不牺牲表面平整度的情况下进行激活退火。在激活退火过程中,通常使用碳形成的薄膜作为表面保护膜,以保持SiC表面平坦。关于碳保护膜的形成方法,报道了多种工艺,包括将树脂涂在表面并高温硬化,采用溅射法沉积碳膜等,三菱电机开发了一种独特的CVD方法,保证均匀性和高纯度,形成适合高温退火的碳保护膜。

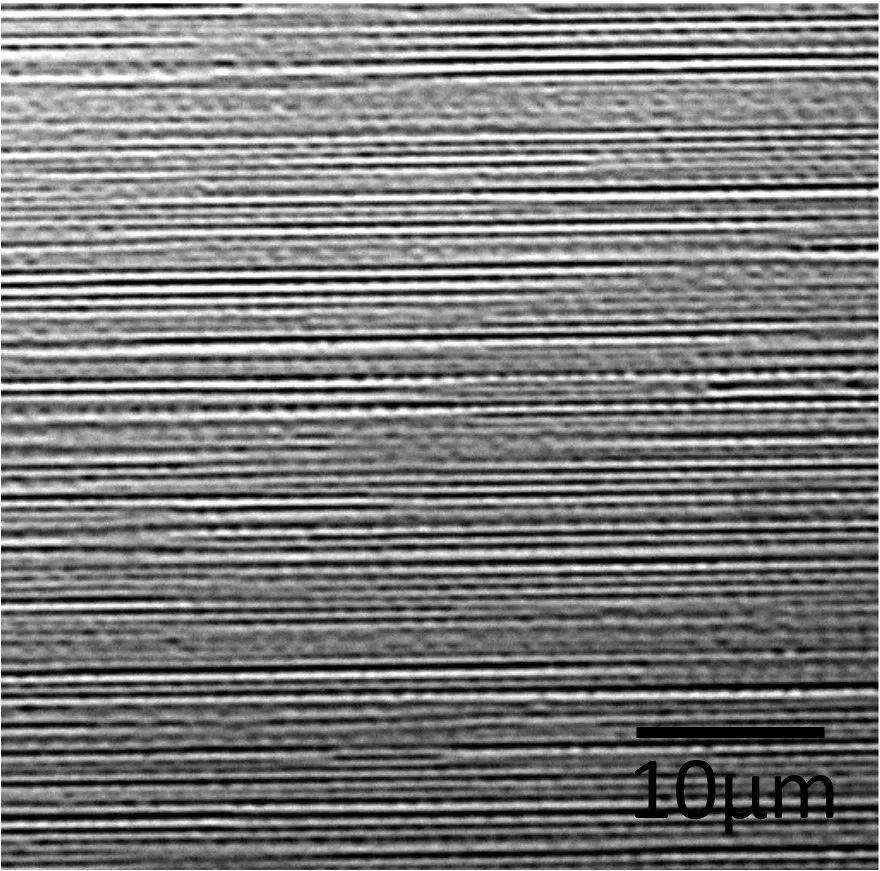

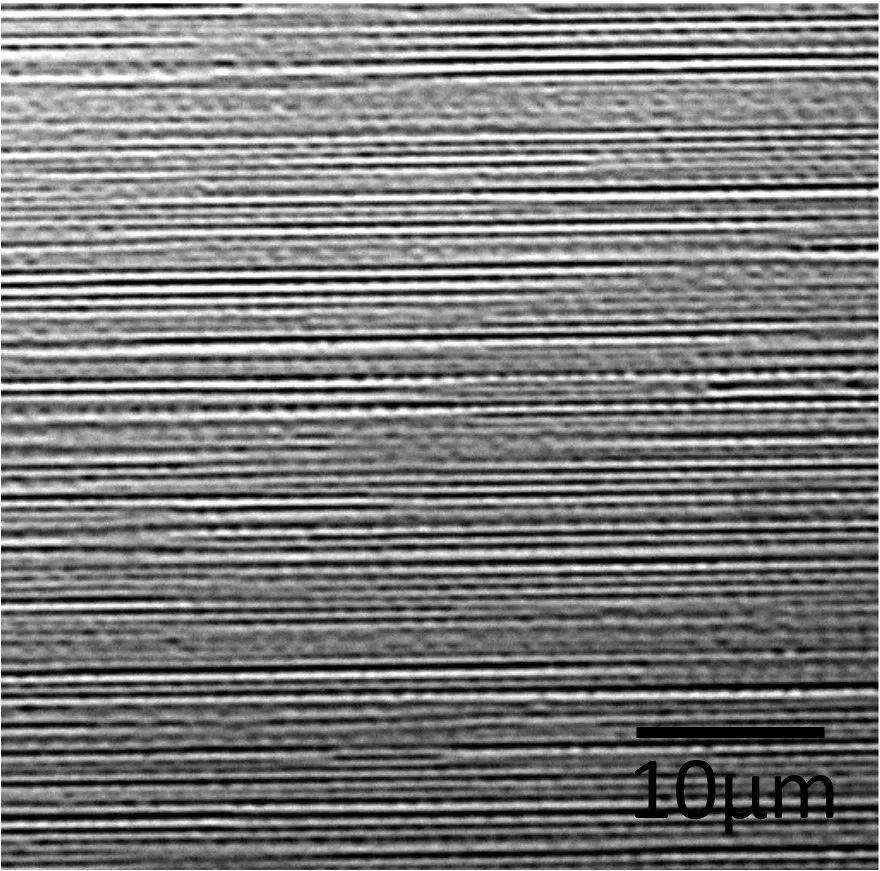

作为参考,下面介绍几种离子注入、激活退火后SiC表面的形状。图1显示的是改变温度进行高浓度的Al注入,激活退火后SiC表面的形状。图1、图2分别是将SiC晶圆的温度设定为150℃、200℃进行Al注入的结果。在150℃中,表面呈多晶化,与此相对,200℃时SiC的晶体得以保持并形成阶梯状。这表明,通过在200℃注入,注入引起的结晶崩塌,在离子注入过程中得到了一定程度上的恢复。

图1:150℃进行高浓度Al离子注入,激活退火后的SiC表面照片

图2:200℃进行高浓度Al离子注入,激活退火后的SiC表面照片

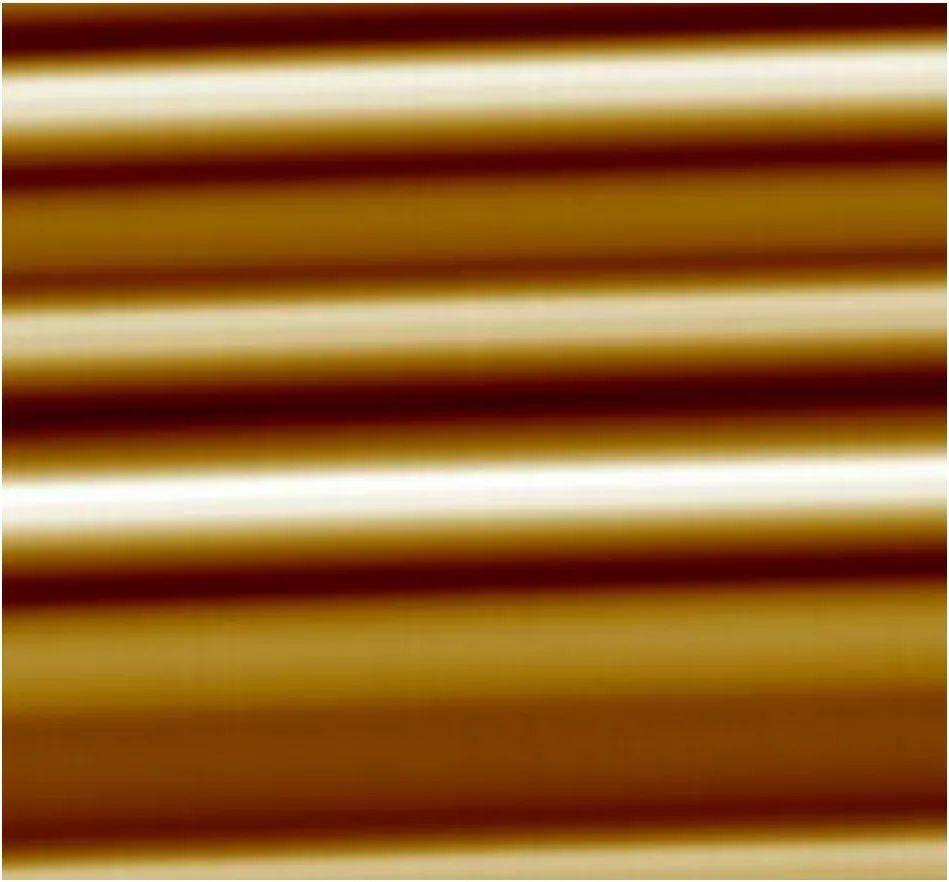

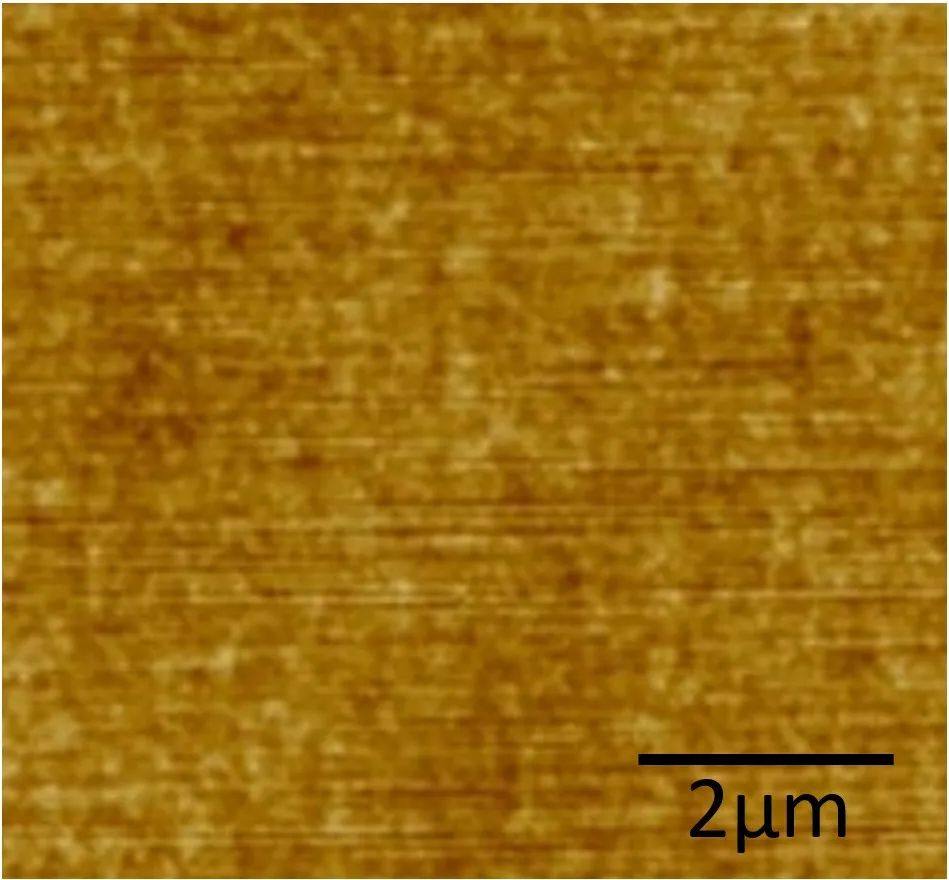

图3和图4表示的是,有和没有CVD法形成的碳保护膜,激活退火后SiC表面的AFM图像。在没有碳保护膜的情况下,SiC的表面形成了20~50nm高度的大台阶,平坦性劣化。表面凹凸会影响元件的特性,例如会导致MOSFET的栅极氧化膜发生失效的漏电流。另一方面,采用保护膜进行激活退火,可得到RMS(rooted mean square)值达0.3nm的平坦表面。CVD保护膜中几乎不存在针孔等宏观缺陷,可以得到非常良好的表面。另外,通过热氧化、氧等离子照射等,可以容易地去除碳保护膜。

图3:无碳保护膜,激活退火后SiC表面的AFM图像

图4:有碳保护膜,激活退火后SiC表面的AFM图像

由于晶体原子有规律地排列,因此在晶体轴向进行离子注入时,离子沿着该方向注入到深处(沟道注入)。利用该现象,在较深的区域形成pn结的柱状结构,并尝试制造SiC的SJ MOSFET(Super Junction MOSFET)。Si基SJ MOSFET已经产品化,显示出能够大幅度降低导通电阻,但是在SiC中还处于研究开发的阶段。在沟道注入中,需要严密地使离子束的方向与晶体轴的方向一致等,还有很多技术课题,但是,如果能够实现基于SiC的SJ MOSFET,特别是高耐压MOSFET,能够大幅度地提高性能,因此开发的进展备受期待。

正文完

原文始发于微信公众号(三菱电机半导体):第9讲:SiC的加工工艺(1)离子注入