等离子体蚀刻技术在半导体制造工业中扮演着至关重要的角色,本文对其进行介绍,分述如下:

- 等离子体脉冲蚀刻技术

- 原子层蚀刻技术

- 带状束方向性蚀刻技术

- 气体团簇离子束蚀刻技术

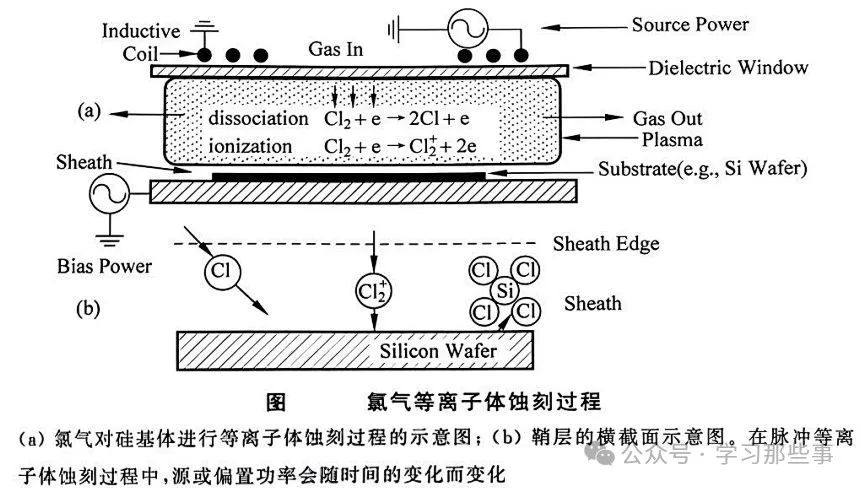

等离子体脉冲蚀刻技术通过周期性地开启和关闭功率,形成一系列的脉冲循环。一个完整的等离子体脉冲蚀刻循环通常包括以下四个阶段:

(1) 功率激发初始阶段

在功率启动的初始阶段,电子温度迅速上升,同时电子和离子密度开始增加。在晶圆附近,会逐渐形成一个鞘层,但整体状态尚未达到稳定。此阶段,功率处于最大值,但电子密度仍然较低。高功率激发了高的平均电子能量、等离子体电位和离子能量,然而,由于电子和离子密度较低,晶圆表面的离子通量也相对较小。

(2) 功率激发稳定阶段

进入稳定阶段后,电子密度、电子温度、离子密度和等离子电位等参数均趋于稳定,其数值与连续等离子体蚀刻状态基本相当。这个阶段与连续等离子体蚀刻过程具有许多相似之处。

(3) 功率关闭初始阶段

当功率关闭时,感应电场对电子的加热停止。然而,电子仍然会继续扩散到基体侧壁或与中性粒子发生非弹性碰撞,释放能量并导致电子温度急剧下降。同时,等离子体电势、正离子能量和通量也会大幅下降,接近晶圆表面的离子鞘层开始崩塌。

(4) 功率关闭后期阶段

在功率关闭的后期阶段,电子密度降至最小值,主要带负电荷的粒子由电子转变为负离子。此时,等离子体组成成分转变为正离子和负离子状态,正负离子通量基本相同。接近晶圆表面的鞘层彻底崩塌,大量负离子能够到达基体底部,平衡正电荷的积聚,为下一个功率激发初始阶段的蚀刻过程提供足够的正离子通量。

优化脉冲等离子体蚀刻过程

为了优化脉冲等离子体蚀刻过程,需要精确控制到达基体表面的各种粒子通量,如反应基团、离子和光子通量。其中,通过电子能量分布(EED)控制电子与通入气体分子的碰撞过程和解离产物是一种非常重要的手段。

在传统的连续等离子体蚀刻过程中,电子能量分布基本处于恒定状态。然而,在等离子体脉冲蚀刻过程中,由于功率是以脉冲形式施加的,电子的产生和消耗之间的平衡需要在脉冲过程中维持。因此,可以通过调节脉冲占空比和脉冲频率等参数来优化电子能量分布。

电子能量分布对反应速率的影响

在等离子体中,电子撞击中性原子或分子会产生反应粒子。当电子能量高于反应激活能时,会参与激活、离子化和分解反应过程。电子能量分布决定了反应速率系数,进而影响反应速率。

等离子体脉冲技术能够更有效地控制电子能量分布,从而在脉冲过程中使电子处于不平衡状态,影响电子能量分布的即时行为。这有助于更好地控制中性粒子和离子的通量比值、解离速率和电子温度。此外,通过改变电子能量分布形状,还可以有效控制反应速率参数,进而影响电子参与的激发、离子化和解离过程。

离子能量分布对蚀刻过程的影响

离子通过撞击基体表面,能够有效地将能量和动量传递给基体,从而协助表面化学反应和诱导溅射过程。离子的通量和能量以及表面参与的反应速率主要由离子能量分布(IED)决定。离子能量分布在很大程度上决定了蚀刻后侧壁轮廓、纵向和横向相对蚀刻速度以及等离子体诱导损伤。

在等离子体脉冲蚀刻技术中,可以通过同步脉冲对离子能量分布进行有效控制。使离子能量分布范围变窄,且波峰值相对于连续等离子体蚀刻过程较低。这有助于在阻挡层蚀刻阀值能量比蚀刻层高的条件下获得非常高的选择比,并减小等离子体诱导损伤。

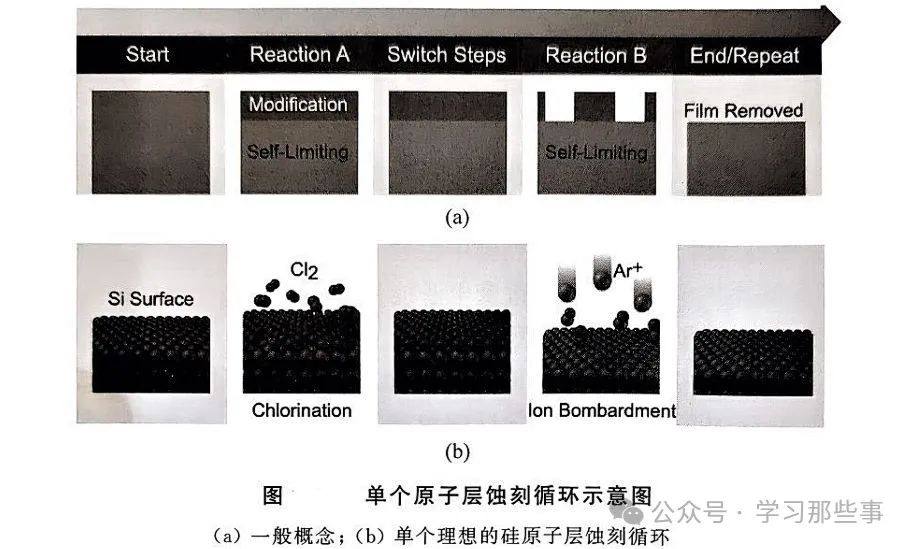

原子层蚀刻技术是一种高精度的蚀刻方法,其特点在于每个蚀刻循环中的蚀刻量(Etch per Cycle, EPC)是固定的,因此蚀刻总量可以通过循环次数来控制。图2.28展示了三个原子层蚀刻循环的过程。

原子层蚀刻的循环特性

在原子层蚀刻中,蚀刻过程具有自限制性或准自限制性行为。随着蚀刻时间的增加,每个循环中的蚀刻量最终会趋于饱和。这种自限制性行为使得蚀刻快的区域和蚀刻慢的区域最终的蚀刻量逐渐接近,从而显著改善了整片晶圆上不同位置和不同图形间的蚀刻均匀性。

相比之下,连续等离子体蚀刻过程则缺乏自限制性行为,蚀刻量与蚀刻时间成正比。而具有准自限制性行为的原子层蚀刻过程,则随着蚀刻时间的增加,每个循环中的蚀刻速率逐渐变慢,但蚀刻量不会最终趋于饱和。准自限制性蚀刻结合了自限制性蚀刻和连续等离子体蚀刻的优点,既能实现高精度蚀刻,又能提高蚀刻速率和生产效率。

其他实现原子层蚀刻的方法

除了在等离子体蚀刻机台内实现的一站式原子层蚀刻方法外,还可以通过其他方法来实现原子层蚀刻。例如,对三五族材料进行原子层蚀刻的方法,该方法包括表面氧化和氧化物去除两个步骤。表面氧化过程可以通过过氧化氢等氧化剂或在氧气等离子体的作用下形成氧化层,然后通过稀释的硫酸等酸性溶液来去除氧化层。重复这两个步骤就可以实现小于1nm级别的精确蚀刻。这种方法也称为数字刻蚀(Digital Etch)。

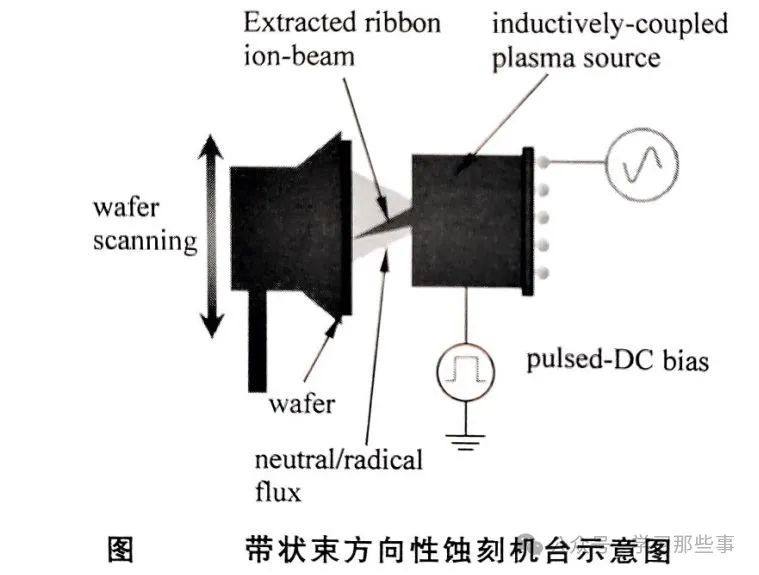

带状束方向性蚀刻(Directed Ribbon-beam Etch)是一种创新的等离子体蚀刻技术,它结合了等离子体蚀刻和离子束注入技术的优点,能够在特定方向上对晶圆上的图案进行精确修正和蚀刻。

这一技术对于超大规模集成电路(VLSI)制造来说具有极大的吸引力,因为它提供了传统蚀刻方法所不具备的单一方向蚀刻能力。

技术背景与优势

离子注入技术是VLSI生产中广泛应用的一种技术,主要用于硅掺杂以形成MOSFET器件等。与传统的离子注入机台相比,带状束方向性蚀刻在图形定义等方面取得了独特的应用。该技术不仅具有对离子能量、种类和入射角度的精确控制能力,还能够通过改变物质的抗蚀刻能力、光学特性等来实现材料改性。

机台结构与工作原理

带状束方向性蚀刻机台由两个腔室组成:等离子体生成腔室和蚀刻反应腔室。在等离子体生成腔室中,反应气体在外加电场的作用下通过电感耦合方式形成等离子体。蚀刻反应腔室则包括晶圆扫描系统和晶圆静电卡盘,用于固定晶圆并进行蚀刻反应。

在蚀刻反应腔室中,晶圆与等离子体生成腔室之间有一个狭长的开口,气体和自由基会从等离子体产生腔室通过这个狭缝入射到晶圆上。晶圆被固定在静电卡盘上,与狭缝保持一定距离。在电势差的作用下,离子在通过狭缝后会具有可控的方向性入射到晶圆表面。

蚀刻特性与应用

带状束方向性蚀刻技术具有显著的单一方向蚀刻能力。在实验中,通过选择适当的反应气体和入射角度,可以实现对晶圆上特定方向上图案的精确蚀刻。例如,在FinFET电路中的金属导线(M0)图案形成过程中,该技术可以在不影响线宽的情况下增加沟槽的长度,从而解决光阻曝光过程中的形变和短路问题。

与传统的等离子体蚀刻方法相比,带状束方向性蚀刻具有更高的精度和更小的对另一个方向的影响。这使得该技术在图形修正方面具有很好的应用前景。例如,在沟槽蚀刻中,可以通过该技术来修正光阻图形的尺寸,以满足设计要求。

应用前景与展望

带状束方向性蚀刻技术在VLSI制造中具有广泛的应用前景。除了上述的FinFET电路中的金属导线图案形成外,该技术还可以在其他关键蚀刻步骤中得到很好的应用。随着器件尺寸的不断缩小和工艺要求的不断提高,带状束方向性蚀刻技术将发挥越来越重要的作用。

未来,随着技术的不断进步和成本的降低,带状束方向性蚀刻技术有望在更多领域得到应用。同时,也需要进一步优化机台结构和蚀刻工艺参数,以提高生产效率和蚀刻精度。相信在不久的将来,这一技术将成为VLSI制造中不可或缺的一部分。

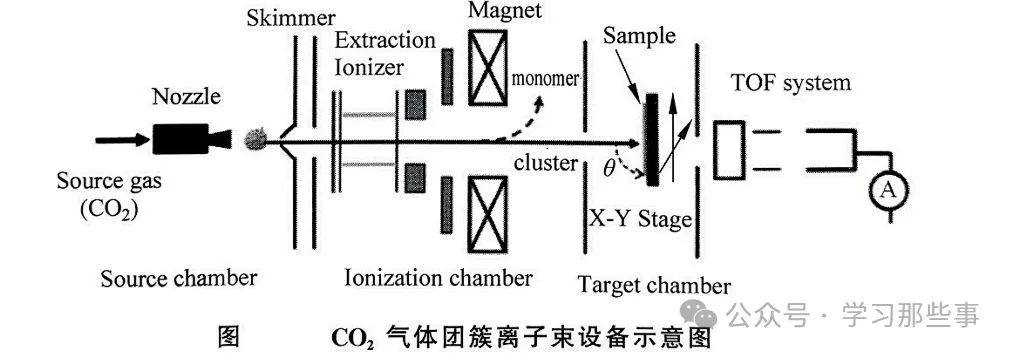

气体团簇离子束(Gas Cluster Ion Beam, GCIB)蚀刻技术是一种先进的材料处理技术,它结合了物理和化学蚀刻的优势,并在多个领域展现出其独特的价值。以下是关于气体团簇离子束蚀刻技术的详细分析:

技术原理与特性

(1) 气体团簇的形成:

气体团簇是在物理或化学作用下,由几个到数万个原子或分子组成的相对稳定的聚集体。

气体团簇可以通过多种方法产生,如气体聚集、超声膨胀、激光蒸发、磁控溅射、离子溅射、弧光放电、电喷射液态金属法和氦液滴提取法等。

(2) 电离与加速:

气体团簇在电子的轰击下可以电离化,形成带电的气体团簇离子。

在电场的作用下,气体团簇离子可以获得很高的动能。

通过磁场的过滤作用,可以得到能量分布更为集中的气体团簇离子束。

(3) 能量分布优势:

与传统等离子体蚀刻相比,气体团簇离子束中的每个粒子速度相同,平均能量较低,但能量分布更为集中。

这种特性使得气体团簇离子束在与目标材料反应时,不会对目标材料的深层原子造成伤害,从而提高了蚀刻的精确性和可控性。

应用领域

(1) 表面平滑处理:

气体团簇离子束可以去除材料表面的微小颗粒和粗糙度,实现表面的高精度平滑处理。

(2) 表面分析:

通过气体团簇离子束的轰击,可以激发出材料表面的二次电子或离子,用于表面成分和结构的分析。

(3) 浅层注入:

气体团簇离子束可以将材料注入到目标材料的浅层中,用于改变材料的电学、磁学或光学性质。

(4) 薄膜沉积:

利用气体团簇离子束的轰击作用,可以在目标材料表面沉积一层均匀的薄膜。

(5) 颗粒去除:

气体团簇离子束在去除晶圆等精密器件表面的微小颗粒方面表现出色,适用于半导体制造等高精度工艺。

(6) 蚀刻反应:

气体团簇离子束可以在目标材料表面激发多种物理和化学反应,实现精确的蚀刻图案。

具体应用案例

(1) 晶圆表面颗粒去除:

在Kazuya等的研究工作中,CO2气体团簇离子束在去除晶圆表面微小颗粒方面取得了很好的结果。随着摩尔定律的发展,气体团簇离子束的清洁能力在三维结构的晶圆上依然有效。

(2) 室温条件下对铜的蚀刻:

在醋酸蒸汽环境下,O2气体团簇离子束通过局部的加热和轰击作用,可以在真空环境中实现室温条件下对铜的蚀刻。这一特性促进了化学反应并帮助蚀刻产物的解吸附作用。

原文始发于微信公众号(学习那些事):等离子体先进蚀刻技术