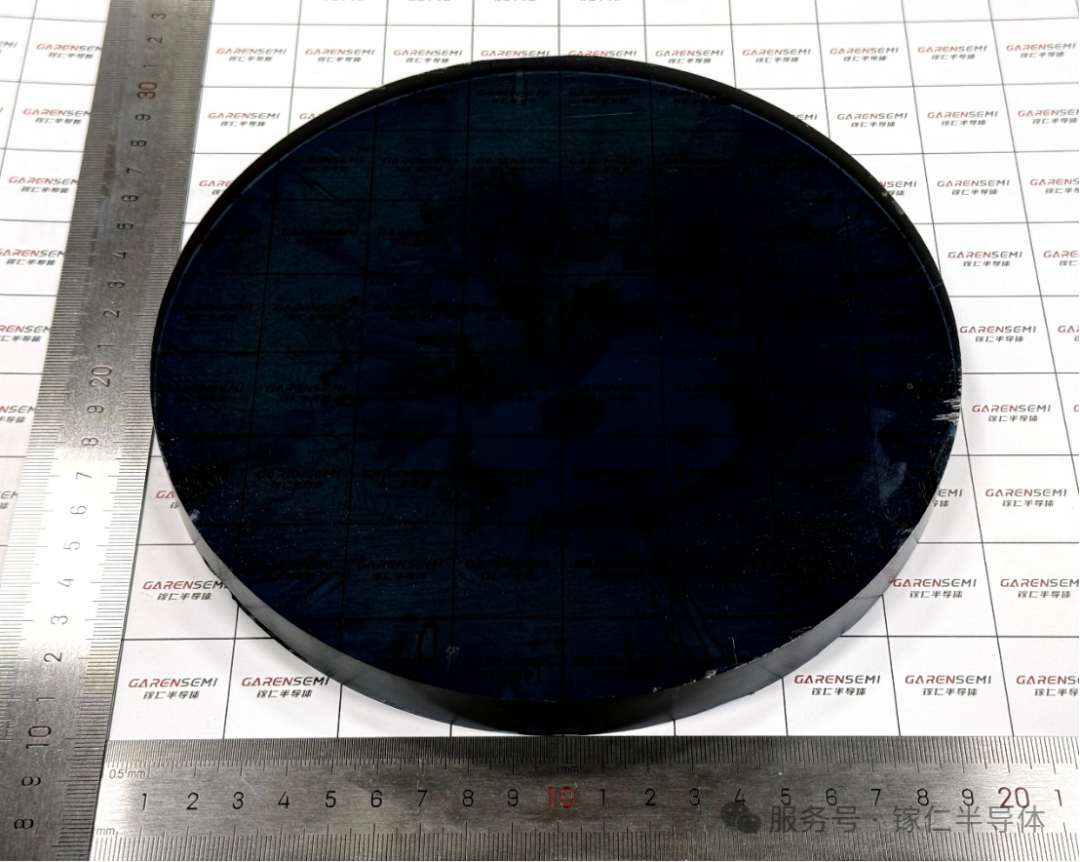

2025年3月5日,杭州镓仁半导体有限公司(以下简称“镓仁半导体”)发布全球首颗第四代半导体氧化镓8英寸单晶。镓仁半导体采用完全自主创新的铸造法成功实现8英寸氧化镓单晶生长,并可加工出相应尺寸的晶圆衬底。这一成果,标志着镓仁半导体成为国际上首家掌握8英寸氧化镓单晶生长技术的企业,刷新了氧化镓单晶尺寸的全球纪录,也创造了从2英寸到8英寸,每年升级一个尺寸的行业记录。

中国氧化镓率先进入8英寸时代,具有深远的产业意义。

首先,8英寸氧化镓能够与现有硅基芯片厂的8英寸产线兼容,这将会显著加快其产业化应用的步伐。

其次,氧化镓衬底尺寸增大可提升其利用率,降低生产成本,提升生产效率。

最后,中国率先突破8英寸技术壁垒,不仅标志着我国在超宽禁带半导体领域的技术进步,更为我国氧化镓产业在全球半导体竞争中抢占了先机,有力推动我国在全球半导体竞争格局中占据优势地位。

图1 镓仁半导体8英寸氧化镓单晶

半导体材料是现代信息技术及电子信息产业发展的基础,是衡量一个国家科技水平与综合国力的重要标志。半导体材料发展已经历了以Si、Ge为代表的第一代半导体材料,以GaAs、InP为代表的第二代化合物半导体材料,以及以SiC、GaN为代表的第三代宽禁带半导体材料。近年来,随着新能源、光伏发电、雷达探测、5G移动通信等领域的高速发展,以氧化镓(β-Ga2O3)为代表的具有更高禁带宽度与击穿电场强度的超宽禁带半导体材料,开始引起各界的广泛关注与重视。

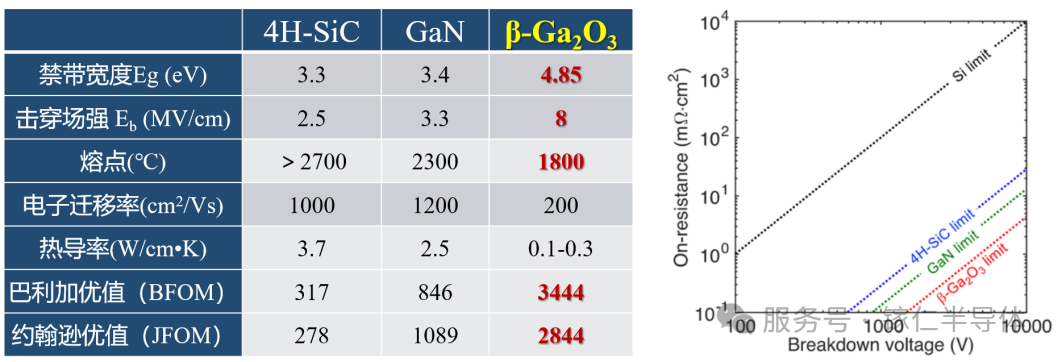

氧化镓单晶禁带宽度约为4.8 eV,击穿电场强度约为8MV/cm,远大于Si(1.1eV,0.3MV/cm)、SiC(3.3eV,2.5MV/cm)、GaN(3.4eV,3.3MV/cm)等材料,制作的功率器件具有更高的工作电压、功率;

并且氧化镓的巴利加优值大约是SiC的10倍、GaN的4倍,使用氧化镓研制的器件将具有更小的导通电阻和更高的功率转换效率;

氧化镓单晶紫外截止边短(260nm),且紫外波段的透过率受载流子浓度影响小,在制备深紫外光电器件方面优势明显;

同时,氧化镓单晶还具有优异的热稳定性与化学稳定性。

基于氧化镓优异的物理性质,氧化镓在制作高压功率器件和深紫外光电器件等方面具有明显优势。

图3 氧化镓单晶物性参数及氧化镓功率晶体管基准图

(Ref: S. J. Pearton, et al., Appl. Phys. Rev., 5, 2018, 011301;A. J. Green, et al., APL Mater., 10, 2022, 029201)

首先,氧化镓在功率器件领域应用前景值得期待,尤其是大于650V的中压、高压以及特高压功率器件领域,比如新能源汽车快充、工业电源、电网高压功率模块等。

其次,氧化镓也是潜在的高功率射频器件衬底材料,比如通信基站和雷达系统等。

第三,由于氧化镓在深紫外光电器件的应用优势,其还可用于日盲探测、辐射探测等特有领域。

未来如果氧化镓能够实现大规模应用,我们的生活将会发生翻天覆地的变化。

以新能源汽车为例,采用氧化镓功率器件有助于高压电气系统电压向 1200V甚至更高电压提升,未来氧化镓有望将新能源汽车的充电时间缩短至现在的 1/4,实现分钟级快速充电。

此外,作为电力电子器件来说,碳化硅可以比硅基要低大概70%的能源损耗,氧化镓又比碳化硅低80%的电能损耗,因此氧化镓的应用将会为国家双碳战略提供助力。

首先,氧化镓在晶体生长方面有显著的产业化优势。氧化镓单晶与Si单晶等传统半导体材料类似,可采用熔体法进行生长,并且是目前唯一可用常压熔体法进行大尺寸晶体生长的超宽禁带半导体,相比于气相法等晶体生长方法,熔体法有利于获得大尺寸、高质量单晶,而且晶体生长速度快、效率高,同时还具备低成本、大规模量产的优势。

其次,氧化镓在切磨抛等加工方面也同样适合产业化。一方面,氧化镓的硬度(6)与Si单晶的硬度(6.5)接近,远小于碳化硅(9.2),降低了加工难度,比如8英寸碳化硅切片需要约200小时,而同等尺寸氧化镓切片仅需约20小时,相比之下加工效率提升10倍;另一方面,氧化镓可以直接沿用硅成熟的加工设备技术,这减少了氧化镓在加工设备上的研发周期与研发投入,有利于氧化镓的迅速产业化。

铸造法是由浙江大学杨德仁院士团队自主研发,用于生长氧化镓单晶的新型熔体法技术。铸造法具有以下显著优势:

第一,铸造法成本低,由于贵金属Ir的用量及损耗相比其他方法大幅减少,成本显著降低;

第二,铸造法效率高,铸造法晶体生长速度快(~100mm/h),单个晶锭厚度大(20mm以上),因此单锭出片量大,生产效率高;

第三,铸造法简单可控,其工艺流程短、效率高、尺寸易放大;

第四,铸造法拥有完全自主知识产权,中国、日本、美国专利均已授权,为突破国外技术垄断,实现国产化替代奠定坚实基础。

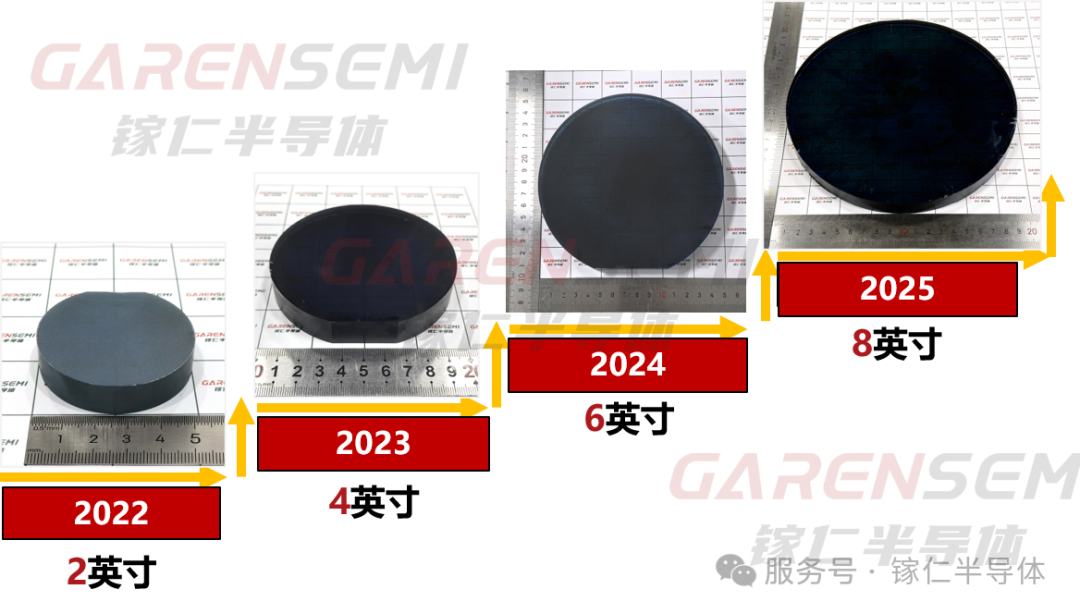

从 2022 年镓仁半导体公司成立至今,铸造法氧化镓单晶尺寸实现了每年提升一代尺寸的高速发展,展现了自主创新的技术实力。2022年5月,成功生长2英寸氧化镓单晶;2023年5月,成功生长4英寸氧化镓单晶;2024年2月,成功生长6英寸氧化镓单晶;2025年2月,镓仁成功生长8英寸氧化镓单晶。

镓仁半导体氧化镓铸造法已逐步实现产业化,为下游客户提供大尺寸高质量的氧化镓单晶衬底产品。目前,镓仁半导体6英寸衬底已实现产品销售出货。

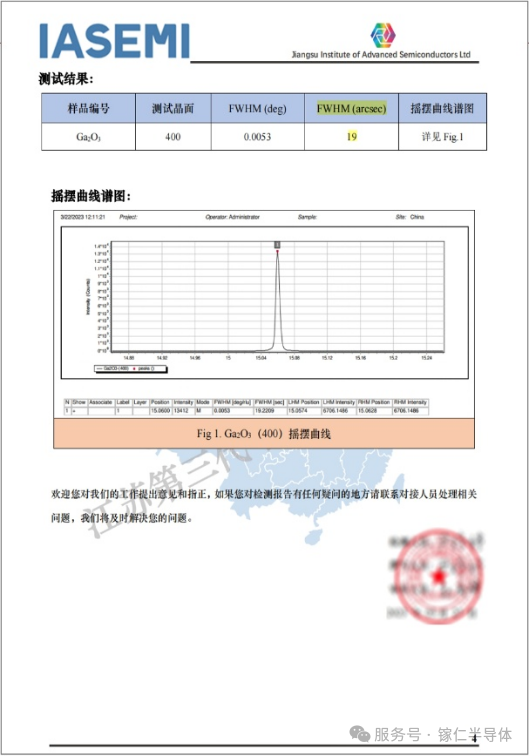

图4 镓仁半导体氧化镓单晶衬底产品的第三方检测报告

(左图为电学性能检测结果,导电型晶体电阻率25mΩ·cm、载流子浓度2.9×1018cm-1,UID晶体电阻率664mΩ·cm、载流子浓度6.9×1016cm-1;右图为结晶质量检测结果,XRD 半高全宽(FWHM)为19arcsec)

镓仁半导体自研氧化镓专用

VB法晶体生长设备全面开放销售

镓仁半导体不仅提供氧化镓单晶衬底产品,还全面开放氧化镓专用VB法晶体生长设备及配套工艺包的销售。

2024年9月,镓仁半导体推出了首台自研氧化镓专用晶体生长设备,不仅能够满足氧化镓生长对高温和高氧环境的需求,而且能够进行全自动化晶体生长,减少了人工干预,显著提高了生产效率和晶体质量。

该设备通过工艺控制可获得多种不同晶面的大尺寸单晶,且支持向更大尺寸单晶的升级,满足高校、科研院所、企业客户对氧化镓晶体生长的科研、生产等各项需求。该型氧化镓VB法长晶设备及其工艺包已全面开放销售。

杭州镓仁半导体有限公司成立于2022年9月,目前坐落于杭州市萧山区,是一家专注于氧化镓等宽禁带半导体材料及设备研发、生产和销售的科技型企业。

公司依托浙江大学硅及先进半导体材料全国重点实验室、浙江大学杭州国际科创中心,已形成一支以中科院院士杨德仁为首席顾问的研发和生产团队。公司研发团队开创了铸造法氧化镓单晶生长新技术,实现了8英寸单晶生长技术突破,成为国际首家掌握该技术的产业化公司,尺寸指标国际领先;实现了3英寸晶圆级(010)单晶衬底的生产技术突破,为目前国际上已报导的最大尺寸;自主研发了VB法氧化镓专用单晶生长设备,不仅能够满足氧化镓生长对高温和高氧环境的需求,而且能够进行全自动化晶体生长,减少了人工干预显著提高了生产效率和晶体质量。

公司已获批国家级科技型中小企业、浙江省专精特新中小企业、浙江省创新型中小企业、浙江省科技型中小企业、杭州市企业高新技术研究开发中心。公司已申请国际、国内发明专利五十余项,突破了西方国家在氧化镓单晶材料上的垄断和封锁。

公司产品包括不同尺寸、晶向和电阻率的氧化镓衬底,可定制的氧化镓籽晶等。产品主要应用于面向国家电网、新能源汽车、轨道交通、5G通信等领域的电力电子器件。经过多年的攻关,公司已掌握从设备开发、热场设计、晶体生长、晶体加工等全链条的核心技术,可提供完全具有自主知识产权的氧化镓衬底。镓仁半导体立足于解决国家重大需求,将深耕于氧化镓上游产业链的持续创新,努力为我国的电力电子等产业的发展提供产品保障。

原文始发于微信公众号(镓仁半导体):全球首发︱杭州镓仁发布首颗8英寸氧化镓单晶,开启第四代半导体氧化镓新时代