近年来,TaC涂层坩埚作为反应容器在碳化硅(SiC)晶体生长过程中已成为一种重要的技术方案。TaC材料因其卓越的耐化学腐蚀性能和高温稳定性,成为碳化硅晶体生长领域的关键材料。与传统的石墨坩埚相比,TaC涂层坩埚提供了一个更加稳定的生长环境,减少了石墨腐蚀的影响,延长了坩埚的使用寿命,并且有效避免了碳包裹的现象,从而减少了微管的密度。

TaC涂层坩埚的优势与实验分析

在实验过程中,通过对比使用传统石墨坩埚和带有TaC涂层的石墨坩埚生长碳化硅晶体,研究发现,使用TaC涂层的坩埚能够显著改善晶体的质量。

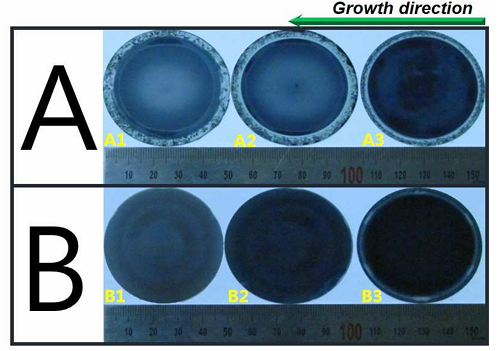

图2:PVT法生长的碳化硅晶锭OM图

在图2中,显示出使用传统石墨坩埚生长的碳化硅晶体呈现凹界面,而使用TaC涂层坩埚生长的晶体呈凸界面。根据图3的晶片表面观察,传统石墨坩埚生长的晶体边缘多晶现象明显,而TaC涂层坩埚则有效避免了这一问题。

从分析中可以得出结论,TaC涂层使坩埚边缘的温度较高,从而降低了边缘位置晶体的生长速率。TaC涂层有效屏蔽了石墨侧壁与晶体的接触,避免了形核现象的发生,这些因素共同作用,减少了晶体边缘的多晶几率。

图3:不同生长阶段的晶片的OM图像

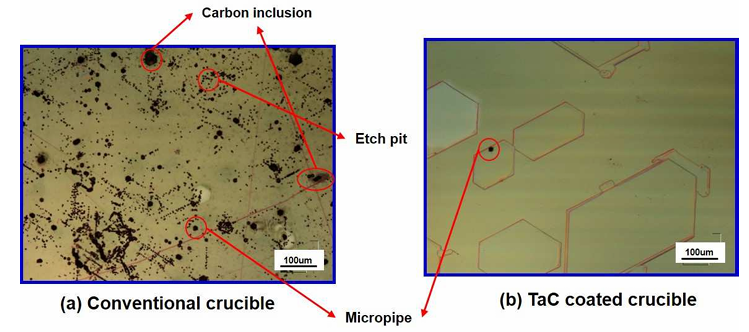

另外,使用TaC涂层坩埚生长的碳化硅晶体几乎没有碳包裹现象,碳包裹是导致微管产生的主要原因之一。因此,TaC涂层坩埚所生长的晶体在微管缺陷密度上表现出显著优势,图4中的腐蚀实验结果显示,TaC涂层生长的晶体几乎没有微管缺陷。

图4:KOH腐蚀后的OM图像

晶体质量的提升与杂质控制

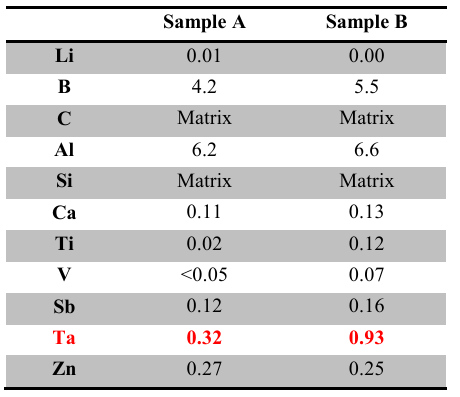

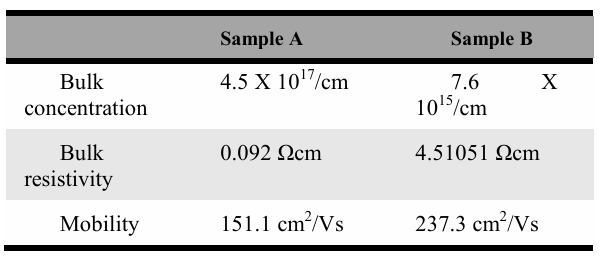

通过晶体的GDMS和Hall测试,研究发现,使用TaC涂层坩埚时,晶体中的Ta含量略有上升,但TaC涂层显著限制了氮(N)掺杂的进晶体。总结而言,TaC涂层坩埚能够生长出具有更高质量的碳化硅晶体,特别是在降低缺陷密度(尤其是微管和碳包裹方面)以及控制氮掺杂浓度方面具有明显优势。

表1:GDMS测试结果

表2:hall测试结果

TaC涂层坩埚的市场前景

由于TaC涂层在碳化硅长晶过程中的优越表现,TaC涂层的市场前景也在不断扩展。根据调研数据,2023年全球石墨基碳化钽TaC涂层的市场销售额已达到61亿元,预计到2030年这一数字将增至84亿元。

主要制备TaC涂层的企业

多家企业在TaC涂层技术的研发和生产中占据领先地位。以下是几家重要的TaC涂层制备企业:

-

迈图(Momentive)

全球最大的特种有机硅和硅烷生产商之一,专注于碳化钽(TaC)涂层技术的开发,可为半导体、汽车和工业市场提供涂层坩埚、导向环、晶圆载具和基座等产品。 -

东海碳素株式会社

成立于1918年的日本企业,专注于碳素材料的研发,涵盖了SiC外延涂层盘、UVLED外延涂层盘等高端应用领域,并拥有自主研发的TaC涂层技术。 -

Bay Carbon公司

成立于1978年的美国企业,提供高纯度石墨产品,致力于为半导体、航空航天、核能等行业提供碳化硅涂层石墨材料解决方案。 -

湖南兴晟新材料科技有限公司

专业从事高温、高纯、耐腐蚀材料研发的企业,提供TaC涂层石墨托盘、光伏行业应用的SiC涂层材料等。 -

浙江六方半导体科技有限公司

以半导体新材料研发为核心,提供高温、高纯材料和涂层技术,服务于半导体、光伏等多个行业。

TaC涂层的制备技术挑战与未来方向

尽管TaC涂层在碳化硅长晶中展示了巨大的优势,但在制备过程中依然面临一些挑战:

-

热膨胀系数差异

TaC与石墨基材的热膨胀系数差异较大,容易导致热失配问题,造成涂层开裂和剥落。未来需要开发与TaC热膨胀系数匹配的石墨材料,或采用石墨基底的预处理技术来解决这一问题。 -

涂层寿命与成本问题

由于TaC涂层在高温环境下服役,涂层的使用寿命较短,且制备成本较高。为了提高涂层的耐用性和降低成本,研发更高效的涂层制备工艺是未来的方向。 -

复杂形状的涂层均匀性

对于复杂形状的石墨基材,涂层的均匀性、致密度和结合强度仍难以保证。未来可能通过改进涂层工艺,优化材料配方,以提升涂层的稳定性。

未来,TaC涂层制备技术的突破将主要集中在通过开发复合涂层(如TaZrC),利用梯度变化增强涂层与基底的结合力,或者通过引入过渡层来改善结合强度,从而推动TaC涂层技术在高温、高腐蚀环境中的应用。

原文始发于微信公众号(半导体信息):TaC涂层坩埚在碳化硅长晶中的作用与影响