在功率模块应用过程中,模块结温和寿命是设计者的主要关注点之一,但在规模化生产过程中和现场应用过程中,模块是否始终能达到设计时的结温和寿命呢? 硅脂的性能、可靠性和涂敷工艺是其中的重要一环。 过去,工程师们在模块应用过程中往往留有较大的余量,即使硅脂的性能、可靠性和涂敷工艺稳定性等方面未得到充分的验证和管控,一般也不会有太大问题。 目前,为了降低成本和充分发挥模块的性能,模块电流利用率越来越高,结温余量和寿命余量就相对变小了,但产品可靠性又不能降低,那么在产品开发过程和生产工艺设计过程中,硅脂应用的各个细节就不容忽视了。例如,一般模块结温和寿命计算中的结温变化是基于模块规格书中的热阻计算的,如果客户在散热系统中使用自己的硅脂,那么模块真实热阻与供应商热阻又有多大差异呢?是不是热导率高的硅脂热阻就一定会更低呢?下面我们就来探讨一下硅脂应用中的各个因素。

首先,我们来了解下导热硅脂(导热膏)在模块结到散热器的热阻(Rthjs)中所占的比例。

我们以赛米控SKiM封装和Wacker P12 为例来作为参考,图1显示硅脂在Rthjs总热阻所占比例居然高达57%。

图1:SKiM模块的材料性能和占总热阻的比例

图1:SKiM模块的材料性能和占总热阻的比例

导热硅脂的热导率(导热率)远低于功率模块其他部件,它带来的热阻占总热阻的比例约为20%到65%,所以导热硅脂厚度应在满足最低厚度要求下尽可能的薄。关于为什么要用导热硅脂,请参考我们早期的微信文章“如何正确使用导热硅脂”。

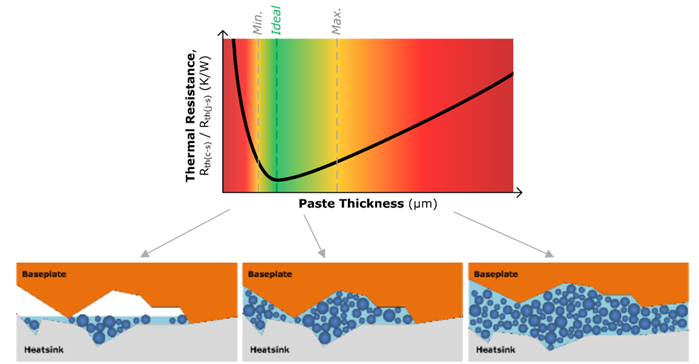

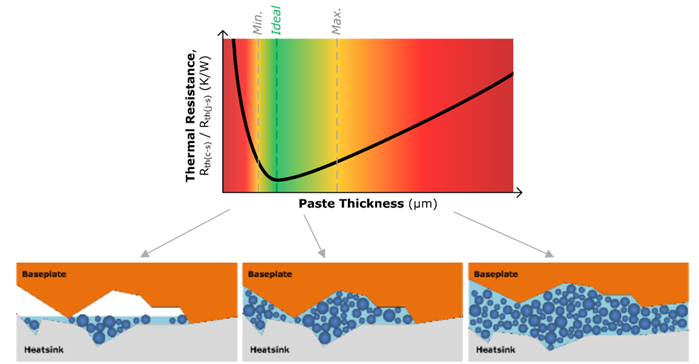

当导热膏涂得太薄时,在模块和散热片之间会残留有气泡和气隙,因为空气的热传导率只有约0.03 W/m·K,导热能力非常差,从而将导致较高的热阻Rthjs和Rthcs(壳到散热器热阻)。

当涂层达到最佳的厚度以后,热阻Rthjs和Rthcs随着涂层厚度的增加而上升。

图2为硅脂厚度和热阻关系示意图,其描述了硅脂厚度与热阻值变化趋势,实际涂敷时要确保硅脂处于推荐区域。

图2:模块热阻同硅脂厚度的关系

对于每一个组合系统(模块+硅脂+散热器),最低厚度是不一样的。模块供应商会根据模块特性和测试硅脂特性,推荐硅脂厚度范围,具体可参考模块安装文件。需要指出的是,模块供应商一般是基于某一特定型号硅脂进行测试并给出推荐值,如果客户使用硅脂与供应商测试硅脂特性差异较大,建议客户重新测试从而得出最佳厚度。

既然导热硅脂在模块热阻体系中占比达到大约20%到65%,如果我们能大大降低硅脂所引起的热阻,那么系统热阻也可得到有效降低,从而可以大大降低模块结温、提高模块寿命和可靠性或者也可以提高输出电流、提升输出功率、降低系统尺寸、降低系统成本。

例如,我们认证的HPTP高性能导热硅脂,相比标准的导热界面材料P12,芯片到散热器的热阻可以降低高达50%,从而模块的输出功率可以增加高达25%或者是寿命显著延长。

尽管热导率描述了硅脂的特性,但该界面材料的整体性能需要由Rthjs或者Rthcs来定义,取决于模块的结构,导热硅脂的影响包括在Rthcs(带铜基板的模块)或Rthjs(不带铜基板的模块)。图3给出了两种不同结构的模块结构示意图以及Rthjs和Rthcs热阻测试时的参考点,关于热阻的定义具体可以参考我们应用笔记AN-1404。

图3:包括硅脂在内的模块热阻测试示意图,左侧为带铜基板的模块,右侧为不带铜基板的模块

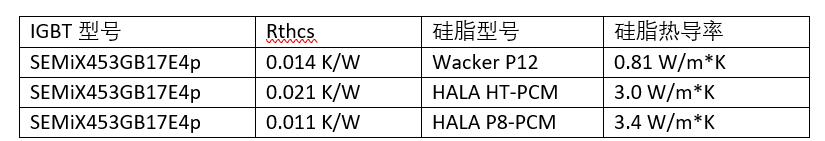

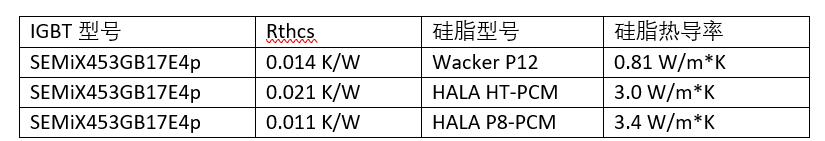

下面,我们来看看不同硅脂对模块热阻的影响。

除了传统的膏状导热硅脂,相变材料(PCM)也越来越流行。相变材料在常温下为固体,可以为生产工艺带来很多便利,预涂后不必担心意外接触到硅脂而破坏硅脂形状或污染物破坏硅脂形态导致需要重新涂敷硅脂,预涂PCM的模块对于存储、PCBA工艺以及装配等工艺更加友好。

表4和表5显示了带铜基板和不带铜基板两款模块预涂不同硅脂时实测热阻对比数据。

表4:SEMiX453GB17E4p,带铜基板的SEMiX3p封装, 不同硅脂实测热阻对比数据

表4:SEMiX453GB17E4p,带铜基板的SEMiX3p封装, 不同硅脂实测热阻对比数据

表5:SK50DGDL12T7ETE2s,不带铜基板的SEMITOP E模块, 不同硅脂实测热阻对比数据

表5:SK50DGDL12T7ETE2s,不带铜基板的SEMITOP E模块, 不同硅脂实测热阻对比数据

基于上述对比结果,可以看出模块热阻不仅仅依赖于硅脂热导率。即使HALA HT-PCM和HALA P8-PCM 热导率相近,但实际热阻却相差将近一倍;同时,HALA HT-PCM 热导率是P12的3.7倍,但其热阻却高于P12;此外,尽管HPTP比HALA HT-PCM热导率更低,但其热阻反而比HT-PCM低30%。

热阻不仅仅取决于硅脂的热导率,因此,对于不同硅脂的真实热性能,需要通过实测来确定而不是简单的公式计算。

对于模块热阻,除硅脂热导率外,下列因素也不容忽视:

1.散热器表面光洁度

2.应用的硅脂厚度

3.装配后的热循环次数

4.模块在散热器上的装配压力/压力分布

5.模块的设计(基板形状,芯片布局,基板材料,DCB材料等等)

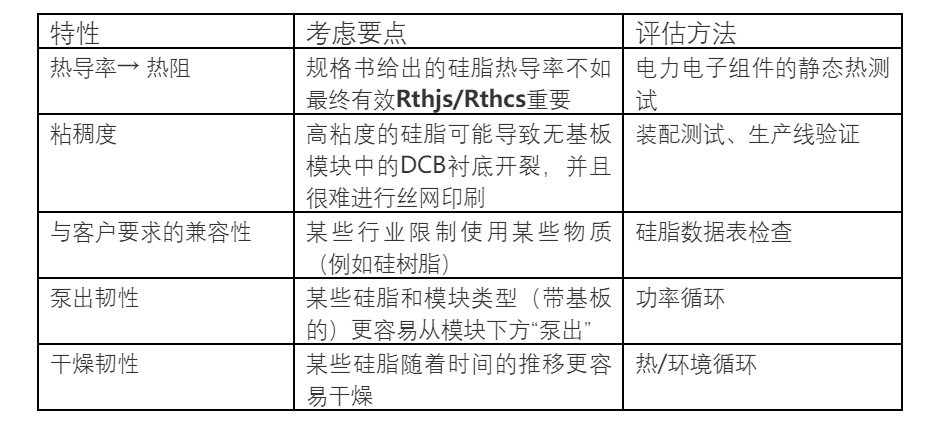

在选择硅脂时,有很多因素需要考虑,其中最重要的几个特性如下表所示:

表6:导热硅脂选择时主要考虑因素

表6:导热硅脂选择时主要考虑因素

硅脂中的载体材料通常分为硅酮或无硅酮类型。

大多数硅脂中的填充材料是金属氧化物(ZnO、BN、Al2O3)、银或石墨。

尽管填充材料很重要,同样重要的还有填充物与载体的比例和填充物尺寸。

高性能硅脂通常使用相对较大的颗粒(例如~50µm),这可能会限制最小硅脂厚度。

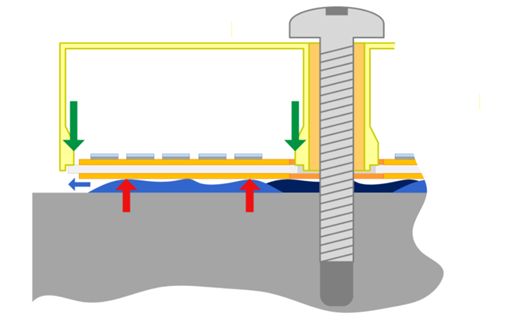

同时,金属填充物含量高的硅脂可能非常粘稠,当硅脂压缩在模块和散热器之间时,其不太可能“流动“,从而可能会导致无基板模块出现问题(DCB开裂),特别是硅脂较厚或不均时,图7为硅脂太厚或太粘稠时无基板模块应力点(红色箭头)示意图。

此外,一些硅脂含有少量(例如1%)可蒸发溶剂,以在应用过程中降低粘度。这些硅脂对储存和运输要求更加敏感,因为溶剂不如载体材料稳定。一旦溶剂蒸发使膏体更难涂抹,也不太可能按预期填充空隙。

图7:硅脂太厚或太粘稠时无基板模块应力点示意图(红色箭头)

接下来,我们来看看如何进行硅脂评估。

-

1. 装配测试以检查DCB衬底是否开裂

-

模块安装后,进行绝缘耐压测试用于确定DBC陶瓷衬底是否因太多的硅脂(或安装过程中的其他问题)而开裂。通过在功率端子和散热器之间施加高压,可以确定是否形成了允许漏电流从DBC衬底顶部流向散热器的小裂纹。该高压试验通常是产品生产试验的一部分。

-

2. 热阻Rth测量:对硅脂有效性的最直接评估就是其对热阻的贡献

-

在带有基板的模块上,这可能涉及准备好的散热器上的标准模块,其中外壳(基板)温度可以与散热器上的适当参考点一起测量。对于已知的功率耗散,可以计算Rthcs,并与模拟结果或不同硅脂之间进行比较。如果是无基板的模块,则更为复杂,结温的测定通常采用标定法-即利用半导体材料的正向电压和温度依赖特性来确定结温,或使用一个特殊准备的模块(芯片上带有热电偶),或红外摄像机(例如FLIR)来测试结温。关于热阻的定义具体可以参考我们应用笔记AN-1404。

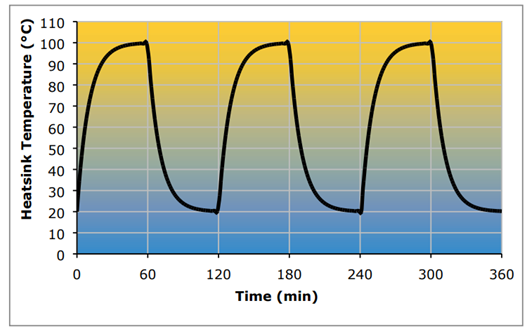

因为导热硅脂在安装后不会立即达到其最佳分布(最佳性能),在热阻测试前需要先进行3次热循环。加热和冷却会导致散热器和基板金属膨胀和收缩,从而导致模块下方的硅脂迁移。因此,一旦安装了模块,在检查硅脂分布和热性能之前,必须对其进行热循环。热循环包括将散热器温度从室温(~20°C)升至约100°C,然后再降到室温,重复3次。加热/冷却时间通常为一小时,以使系统达到热平衡。

图8:热循环时的散热器温度曲线(3个循环)

-

3. 检查评估硅脂分布形状

-

模块热循环后,可以拆下模块以检查硅脂是否正确分布。与模块需要重复使用或电气评估的情况相反,在这种情况下,允许直接撬起模块以保留硅脂形状 。对于此过程,建议使用锋利的塑料抹刀。将抹刀稍微插入模块边缘下方,并施加少量力。必须花些时间让硅脂的表面张力破裂,此时可以扭动抹刀,将模块直接从散热器表面提起。均匀的硅脂颜色和无任何空隙表明分布良好(请见图9)。安装孔附近或模块边缘周围的硅脂通常较薄。不正确的分布会产生空隙或不均匀的图案,模块边缘周围也可能存在多余的硅脂,或挤入安装孔中。有关可接受和不可接受硅脂分布图案的其他照片,请参阅参考资料3 “Technical Explanation - Thermal Interface Materials”

图9:正确的硅脂分布

-

4. 预涂导热硅脂模块货架存储期限测试

-

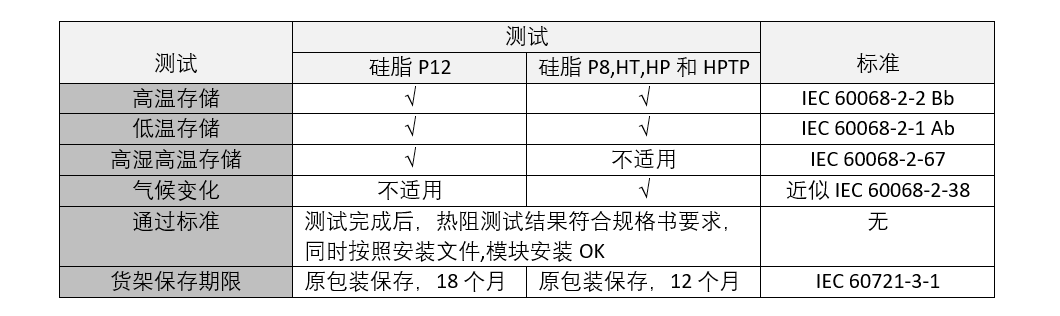

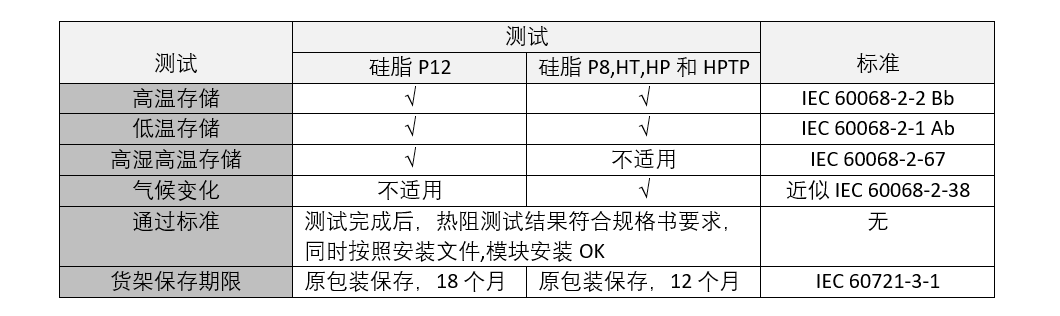

热界面材料用于不同的验证试验,以量化托盘包装内模块存储和运输期间的最长货架存储期限,并证明组装模块在应用中的可靠性。赛米控根据IEC相关标准进行硅脂(TIM)认证和测试,其中包括IEC 60068-2-xx测试环境条件(如高温和低温储存)、IEC 60721-3-1(保质期至少12个月)以及IEC 60749-49功率循环标准等。

关于预涂导热硅脂模块,典型的货架存储期限认证测试项目如下:

-

-

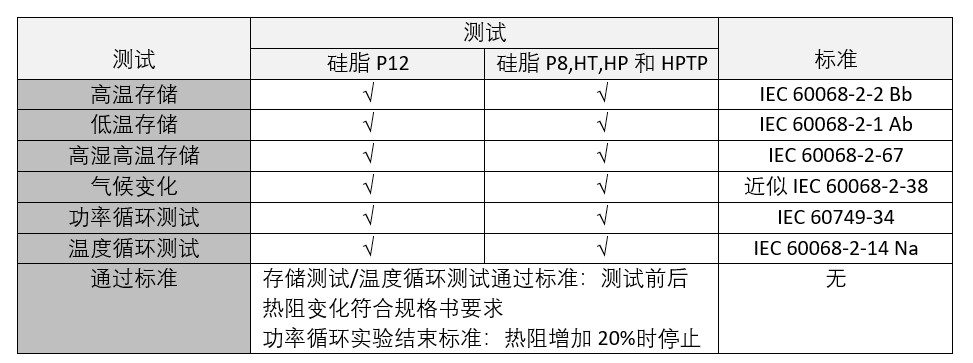

5. 预涂硅脂模块装到散热器后,典型的可靠性认证测试项目如下:

-

在我们对预涂硅脂模块进行装配测试、热阻测试和可靠性测试验证后,我们该如何保证硅脂涂敷的一致性呢?

关于硅脂的涂敷方式、厚度测试方法以及涂敷注意事项,我们之前的微信文章“如何正确使用导热硅脂”有详细介绍,感兴趣的工程师请查阅之前文章。

现以我们预涂导热硅脂为例,我想再强调几个注意事项。

1.钢网的设计和优化:根据模块结构和内部布局进行钢网设计优化,实现热阻和DCB机械应力的优化,既实现了低热阻,同时又确保了模块装配鲁棒性。

- 硅脂涂敷时,一定比例的硅脂会粘附在钢网上,导致最终实际涂敷硅脂量会小于理论开孔率硅脂量,因此,需要根据硅脂特性、经验和实际验证从而确定最终钢网设计。

- 钢网设计也会根据模块内部布局进行钢网优化,既实现了低热阻,又尽可能减小DCB可能受到的机械应力,提高了模块装配鲁棒性。

2.自动化涂敷工艺:自动化硅脂搅拌机、经过验证的自动化涂敷工艺、模块涂敷前后称重对比和数据统计分析,确保了严格的涂敷一致性。

- 硅脂涂敷前,使用专业机器将硅脂充分摇匀。如果硅脂未经搅拌摇匀,硅油分离可能导致最终硅脂厚度明显偏离目标值。

- 硅脂涂敷采用全自动化设备进行:硅脂涂敷参数如刮刀的角度、速度和压力等是在反复验证后固定下来的,以保证达稳定的涂敷水平。

- 对于硅脂涂敷质量/厚度,每一盒模块我们都会从中抽检一个模块,进行涂敷前后模块重量测量并由系统自动计算硅脂重量并与目标值进行对比判断,从而确保在设计值内。

3.钢网、刮刀、搅拌设备、测厚设备和硅脂涂敷设备等,我们都会进行定期检测和维护。

硅脂经过上述评估测试和可靠性测试后,再经过严格的生产工艺管控后,那么就可以确保其在实际应用过程中长期稳定工作、达到预计寿命和性能。

赛米控公司拥有专业的硅脂和钢网设计工程师,他们与硅脂供应商进行硅脂的合作开发,使硅脂的特性得到充分优化,从而和我们的模块完美匹配。

赛米控所有模块都可提供预涂导热硅脂服务,而且有传统膏状导热硅脂和相变材料等不同性状的硅脂可供选择。目前,越来越多的客户倾向于选择带有预涂硅脂的模块,HPTP和HP-PCM 两种规格逐渐成为新宠。这是为什么呢?

赛米控预涂导热硅脂模块的主要优势:

1.相对传统硅脂P12,热阻最高可以降低高达50%

2.确保硅脂涂敷稳定性和一致性

3.保证了设计时的热性能和寿命

4.确保系统长期可靠运行

5.提高生产效率

6.节省生产空间和生产设备并降低投资维护成本

7.节省工时

8.提供膏状硅脂和PCM(相变材料)多种选择,实现工艺灵活性

9.优化硅脂分布,提高模块装配鲁棒性

参考资料:

1.Dr.-Ing. Arendt Wintrich, Dr.-Ing. Ulrich Nicolai, Dr. techn. Werner Tursky, Univ.-Prof. Dr.-Ing. Tobias Reimann, SEMIKRON Application Manual Power Semiconductors, 2015

2.Paul Drexhage, Peter Beckedahl, AN 18-001 - Thermal Paste Application, 2018-01-19

3.Stefan Hopfe, A.Wintrich, Technical Explanation - Thermal Interface Materials, 2019-09-25

4.邱建文,如何正确使用导热硅脂, 2018-2-28

5.Dr. A. Wintrich, P. Beckedahl, AN1404 - Thermal resistance of IGBT Modules - specification and modelling, 2014-11-30

赛米控—丹佛斯简介

赛米控—丹佛斯致力于打造电力电子领域的全球技术领导者。我们的产品包括半导体器件、功率模块、模组和系统。

当今世界正处在电气化的大趋势中,赛米控—丹佛斯的技术比以往任何时候都更加重要。我们致力于为汽车、工业和可再生能源应用领域提供创新性解决方案,帮助世界更高效、更可持续地使用能源,显著降低碳排放,以应对气候变化。

我们积极投资于创新、技术、产能和服务。在服务客户、为其提供行业最佳性能的同时,实现员工的发展,携手打造可持续的未来。

原文始发于微信公众号(赛米控电力电子):小硅脂, 大不同

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊