铜是我们很熟悉的一种金属,但是我们却不是很了解它。事实上,我们日常使用的电器,以及电力、信息通讯等基础设施,都离不开它们。其中,纯度高的无氧铜在支持高性能电子设备和大容量通信方面发挥着重要作用。

古河电工生产的无氧铜带"GOFCⓇ"具有一般无氧铜所没有的"高耐热性",它是在解决功率半导体制造商等客户面临的问题时诞生的。

99.99%无氧铜,无形中支撑着我们的生活

以 10 日元硬币为人熟知的铜,与其他金属相比非常容易导电,因此被用作电子设备和电器等零件不可或缺的材料。例如,它们被用在看不见的地方,如智能手机和个人电脑的连接器、电源适配器的电线、电线杆上的电线,支撑着我们的生活。

近年来,随着风力发电、太阳能发电等下一代移动技术和清洁能源技术的进步,作为控制电力的元器件的功率模块的热负荷和电负荷急剧增加。与此同时,安装在功率模块中的功率半导体也需要具有更高的导电性和可靠性。

日本工业标准(JIS)将无氧铜(C1020)定义为含铜量在99.96%以上,古河电工生产超高纯度无氧铜为 99.99%,超过标准,氧杂质含量为 2 ppm 以下。此外,通过在高能效竖炉中生产这种无氧铜,古河电工正在为减少功率半导体领域的 CO2 排放做出贡献,预计未来全球对这一领域的需求将持续增长。

图 世界首创的竖炉无氧铜制造工艺。竖炉熔化铜效率高,但由于氧气容易进入,因此被认为不适合生产无氧铜。

高耐热无氧铜带"GOFCⓇ"诞生的背后

2017 年,古河电工以无氧铜 (C1020) 为基础,充分利用了加工和热处理专业知识,开发了无氧铜带"GOFCⓇ"。GOFCⓇ的最大特点是耐热性高。在追求这种耐热性的背景下,古河电工期望在无氧铜的JIS标准产品中加入自己的优势,这些产品通常被认为没有可以区分的元素。

因此,为了更深入地挖掘无氧铜的改进需求,古河电工花了大约一年的时间采访了所有使用无氧铜的客户。从收集到的200多个客户建议中,古河电工意识到"耐热性"是无氧铜的一个问题。

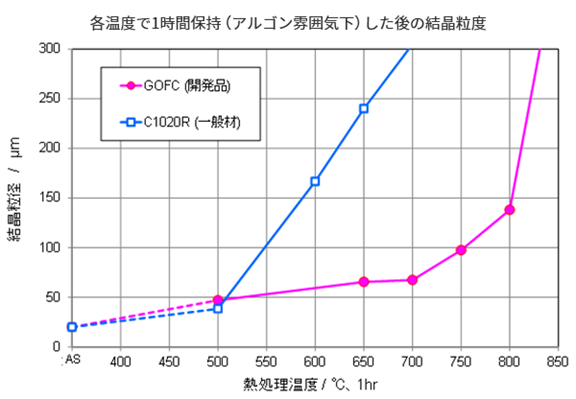

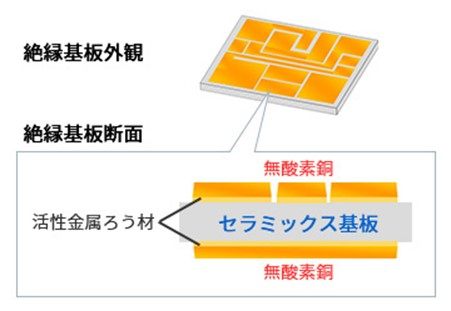

功率半导体中使用的基板是在陶瓷板的两面高温钎焊无氧铜制成的。这是因为普通纯铜具有"温度升高时,晶体会在500℃左右结合并粗化"的特性。类似的变化发生在经过约 800°C 高温热处理的功率半导体基板中。而这种"高温热处理导致晶粒粗化"就是客户问题的原因。晶粒粗大时,材料表面会形成细微的凹凸,光线照射时会闪烁并漫反射,很多客户抱怨说这会阻碍了使用光学相机检查产品是否有划痕,导致检测错误。

当然,可以通过调整检测设备来提高检测灵敏度,而古河电工决定通过开发"不反射光的无氧铜"来解决客户的问题,即"即使加热也不会粗化晶粒的无氧铜"。

图 GOFCⓇ即使在800℃左右晶粒尺寸也几乎没有变化

提高无氧铜的耐热性与提高铜的纯度是一个矛盾的问题,开发难度极大。古河电工应用迄今为止自主积累的微观结构控制技术和制造方法,成功开发出兼具高纯度和耐热性、即使经过高温热处理,表面也不反射光的GOFCⓇ。

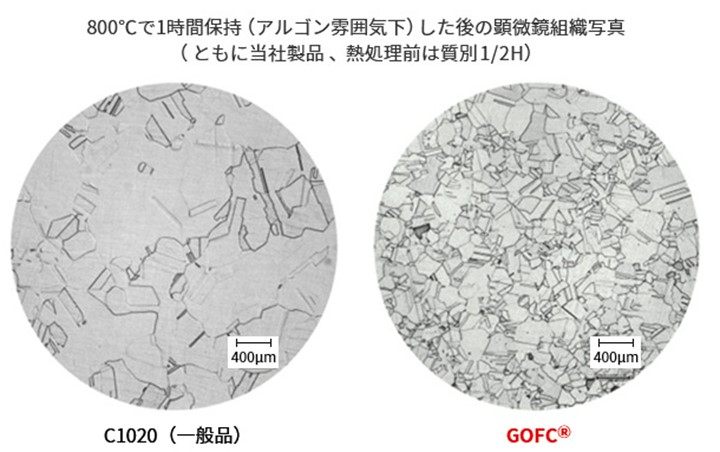

图 与一般产品(左)相比,GOFCⓇ(右)即使在800℃下也具有更小的晶粒

当这样开发的GOFC®用于功率半导体产品时,客户评价说,不仅高温处理后检查过程中的错误数量减少了,而且半导体芯片的键合缺陷率也降低了。GOFCⓇ不仅可以提高功率模块的检测可靠性,还有助于确保质量稳定性。

倾听真实的客户反馈,开发后持续改进

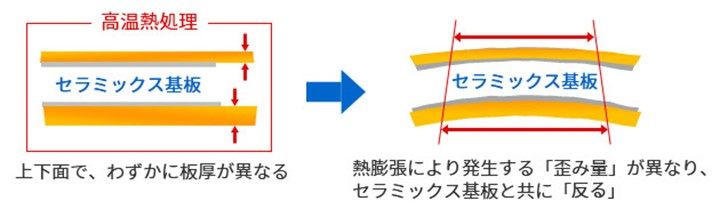

解决了耐热性问题的 GOFCⓇ 开发完成后,古河电工收到了"将 GOFCⓇ 的厚度变化最小化"的要求。客户遇到的问题是无氧铜与陶瓷板钎焊时发生翘曲,缩短产品寿命。

由于铜板和陶瓷板的热膨胀系数不同,铜板在高温下贴合后,恢复到室温时的温度变化导致收缩较大的铜板拉扯陶瓷板。 这时,如果两面贴的铜板厚度有差异,正反面的受力差就会增大,导致板翘曲。

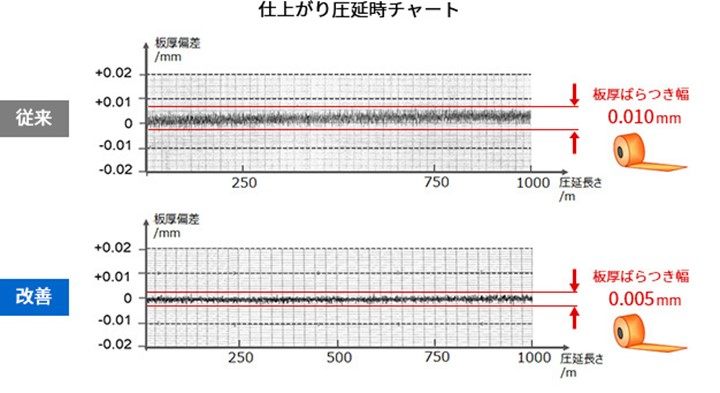

图 通过提高精压延机的精度,减小了铜板厚度的变化范围

2022 年,古河电工将通过提高决定板厚的压延工序中的板厚精度来应对这一新出现的问题。活用在本公司独有的专长——引线框架(半导体封装用薄金属板)制造中积累的压延机厚度控制技术,与传统产品相比,成功地将 GOFCⓇ 的厚度变化(相当于 0.25 至 2.0mm)减少到 1/2。

成员: 5306人, 热度: 153517

ceramics 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 Ceramic substrate 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 material 粘合剂 高校研究所 清洗 二氧化钛 贸易 equipment 代理 其他 LED