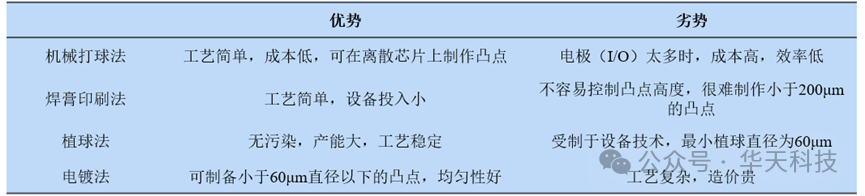

凸点材料与制备方法

凸点制备方法

凸点材料与制备技术

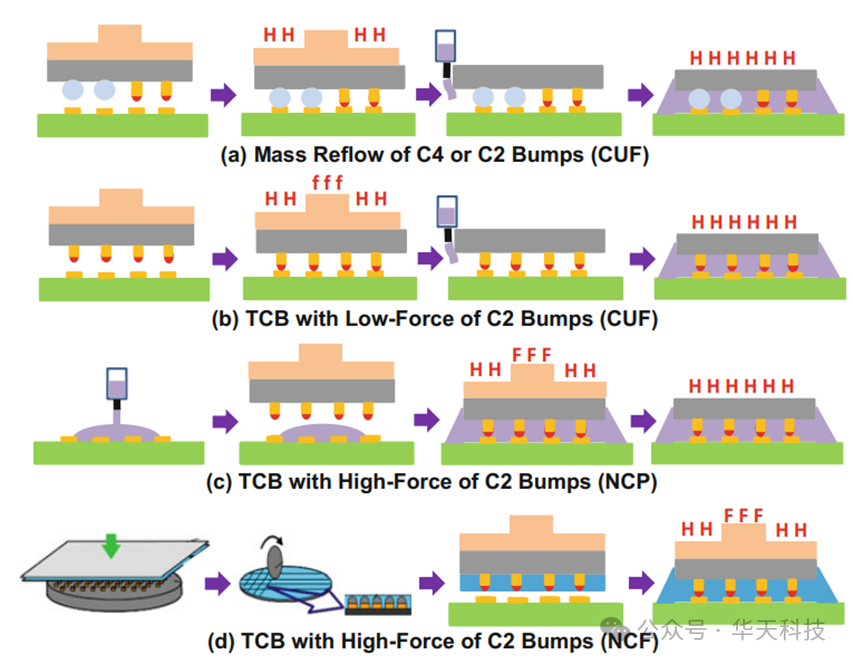

倒装回流焊和热压键合工艺流程

(来源:John H. Lau《Fan-out Wafer-Level Packaging》)

关于华天 华天科技是全球知名的半导体封装测试企业。公司专注于半导体集成电路和半导体元器件的封装测试业务,为客户提供一流的芯片成品封测一站式服务,涵盖封装设计、封装仿真、引线框架封装、基板封装、晶圆级封装、晶圆测试及功能测试、物流配送等。凭借先进的技术能力、系统级生产和质量把控,华天科技已经成为半导体封测业务的首选品牌。 华天科技以客户为导向,不断推动集成电路技术的创新和发展。我们致力于满足客户多样化的需求,服务广泛应用于网络通讯、移动终端、高性能计算、车载电子、大数据存储、人工智能与物联网、工控医疗等领域。我们不断引领着集成电路制造领域的进步,并为全球半导体市场做出积极贡献。 如需了解更多关于华天科技的信息,请访问我们的官方网站www.ht-tech.com。感谢您对我们的关注和支持。

原文始发于微信公众号(华天科技):晶圆级凸点技术

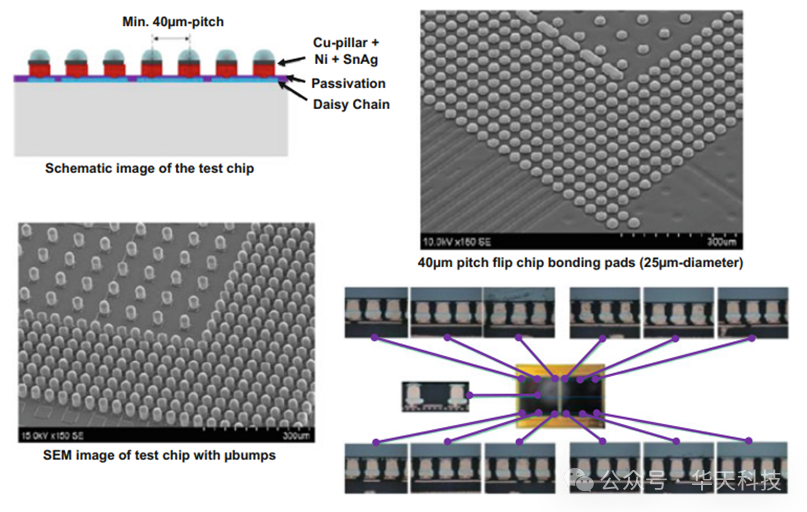

先进封装设备类似前道晶圆制造设备,供应商受益先进封测产业增长。随着先进封装的发展,Bumping(凸块)、Flip(倒装) 、TSV 和 RDL(重布线)等新的连接形式所需要用到的设备也越先进。以长球凸点为例,主要的工艺流程为预清洗、UBM、淀积、光刻、焊料 电镀、去胶、刻蚀、清洗、检测等,因此所需要的设备包括清洗机、PVD 设备、光刻机、 刻蚀机、电镀设备、清洗机等,材料需要包括光刻胶、显影剂、刻蚀液、清洗液等。为促进行业发展,互通有无,欢迎芯片设计、晶圆制造、装备、材料等产业链上下游加入艾邦半导体先进封装产业链交流群。