本文对其进行简单介绍,分述如下:

- 连接材料

- 组装问题和保护措施

- 芯片黏结剂和封装内添加剂的必要性

连接材料

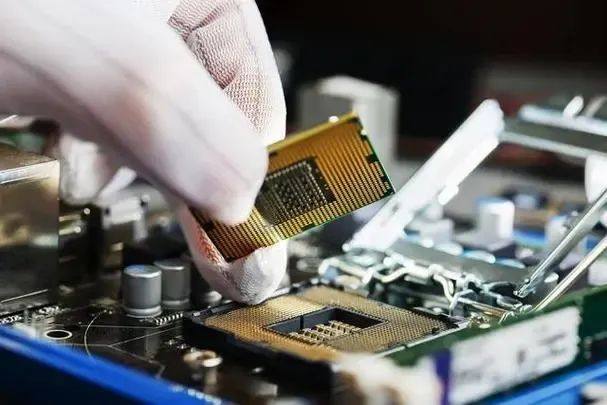

直接芯片安装(DCA)

定义:DCA,又称倒装芯片技术,直接将芯片安装在基板上,通过焊料凸点或其他连接材料实现电气和机械连接。

关于其连接媒介的多样性,DCA涵盖了诸如合金焊料凸点、焊锡膏、非熔化凸点、真空沉积金属层、压力接合方式、同性导电胶以及异性导电薄膜等多种材料。

在环保与性能的双重驱动下,大多数DCA应用中所采用的焊料,无论是基板侧还是芯片凸点侧,均为无铅合金。这一选择旨在响应环保号召并确保产品性能。

当DCA应用于芯片封装时,它能在芯片与基板间创造出一个具有保护作用的自由空间区域,这对于防止MEMS(微机电系统)组件遭受机械损伤及污染至关重要。

在非熔化凸点的应用中,它们常被用作支撑结构,用以维持芯片与基板之间的适当距离,同时确保电气连接的可靠性。

此外,在特定场景下,如需要低温组装时,一些特殊材料如带有焊料帽的镍凸点、涂覆有导电胶的金凸点等也得到了广泛应用。

组装问题和保护措施 芯片的组装过程对连接材料的选择和组装工艺的要求极高,以确保器件的性能、可靠性和长寿命。

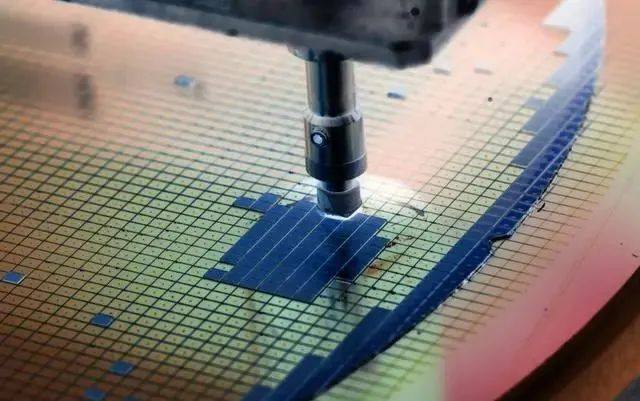

分割工艺中的保护 敏感性:芯片在完成释放步骤后,极易受到机械损伤和污染,特别是在包含微小活动部件的器件中。 污染影响:即使是微小的颗粒也可能严重妨碍芯片器件的运动。

保护措施 金刚石刀片切割:虽然常用,但需采取额外措施保护晶片活动面。

激光分割和折断分割:相对干净的分割方法,但仍需保护晶片面。

塑性粘贴膜:用于保护晶片活动面,包括双面晶圆。

薄塑料膜:预先冲制辅助孔,避免材料接触MEMS活动部件。

UV释放带和光刻涂层:提供额外的保护,这些材料多数由电子晶片的标准产品改性而来。

特殊聚合物黏结剂:UV固化和/或松解,易于清理,不留残留物。

芯片黏结剂和封装内添加剂的必要性 在芯片封装流程中,选择合适的芯片黏合剂是确保封装质量的关键,这主要因为它必须严格达到低应力与低污染两大标准。

尽管传统的改性环氧树脂黏合剂在某种程度上能满足需求,但当前技术更趋向于应用具备更多优势的聚合物材质,其中硅树脂因其超低模量的特性而广受好评,成为芯片封装领域的优选材料。

以Dow-Corning公司为例,他们推出的WL3000与WL5000系列硅基类产品,就是针对需要低应力、低温固化及高可靠性组装场景量身打造的。

这些材料的应用范围广泛,不仅适用于常规的芯片封装作业,而且在生物芯片和集成电路(IC)封装领域也展现出了巨大的应用潜力。

芯片封装工艺面临着多样且严苛的要求,这源于不同芯片器件对其内部环境有着特定的需求。

举例来说,对于那些在高速振动中运作的芯片,为了确保机械运动的精准无误,它们需要在真空环境中运行,以此避免惰性气体分子带来的任何干扰。相反,有些芯片则依赖于低湿或低氧的环境来保持其性能的长期稳定。

除了上述的真空和低湿低氧条件,有些芯片器件还需要借助特定的添加剂来发挥其功能。

比如,有的器件需要高湿度环境来充当润滑剂,以优化其运作效率;而有的则需要添加抗粘连的物质,这些物质可以是液体、固体或气体,它们的主要作用是防止封装内部各部件之间发生不必要的粘连。

综上所述,芯片封装的复杂性在于,它要求我们不仅要熟悉并掌握芯片黏合剂、盖板密封材料等关键要素的选择与应用,还需要深入了解并巧妙运用各种封装内添加剂,以满足不同器件的独特需求。

这一过程的成功,离不开对各种材料特性的深刻认识,以及对器件需求的精准把握。

原文始发于微信公众号(闪德半导体):芯片封装——组装

成员: 5306人, 热度: 153517

ceramics 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 Ceramic substrate 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 material 粘合剂 高校研究所 清洗 二氧化钛 贸易 equipment 代理 其他 LED