核心概念与原理

-

ALD(Atomic Layer Deposition):

-

-

原子层沉积是一种逐层生长薄膜的工艺。

-

-

-

每个循环通过“自限性反应”,将化学前体逐层吸附并反应,沉积一个原子层的材料。 -

目标:构建具有高均匀性、无缺陷、埃级厚度精度的薄膜。

-

-

-

原子层刻蚀是逐层去除材料的工艺。 -

每个循环分两步完成,首先激活表面化学,然后物理去除一个原子层。 -

目标:在不损伤材料的基础上,实现纳米级的精准刻蚀。

-

工艺流程对比

|

|

ALE | |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

性能与应用对比

|

|

ALE | |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

应用实例

-

ALD 应用:

-

-

半导体制造:在栅极上沉积高介电常数材料(如 HfO₂),减少漏电流并提升器件性能。 -

纳米能源:在太阳能电池上均匀沉积钝化膜,提高光电转换效率。 -

光学与光子学:制造高质量抗反射涂层。

-

-

-

先进节点技术:用于 7nm 及以下制程中极窄线宽结构的精准刻蚀。 -

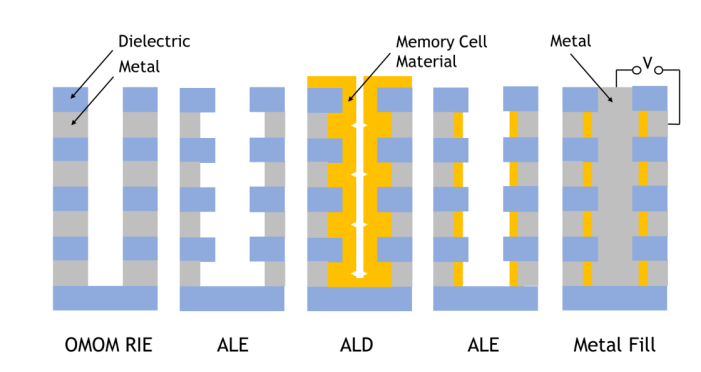

3D NAND 制造:在高深宽比的存储单元中实现均匀沟槽刻蚀。 -

MEMS 器件:对微通道或微透镜阵列进行无损刻蚀。

-

主要区别总结

-

目的不同:

-

-

ALD 用于添加材料,构建超薄、均匀的薄膜层。 -

ALE 用于移除材料,加工出超细、精准的结构。

-

-

-

ALD 依赖于化学吸附和分子反应来保证厚度的均匀性。 -

ALE 通过化学激活和物理刻蚀,确保刻蚀深度可控。

-

-

-

ALD 偏向表面涂覆、界面构建。 -

ALE 偏向图案加工、形貌刻蚀。

-

未来发展趋势

-

ALD 与 ALE 的联用:

-

-

在复杂器件制造中,ALD 可用于涂覆保护层,ALE 精确刻蚀所需形貌。 -

两者结合推动高深宽比器件(如 GAA 晶体管、3D 存储器)的发展。

-

-

-

ALD 和 ALE 都需要化学前体,其反应性、选择性决定了工艺效率与质量。 -

开发环保型、易清除的高活性前体是未来方向。

-

-

-

提升 ALD 与 ALE 的工艺速率,兼顾量产能力和精度控制,推动技术在先进制程中的应用。

-

文章来源:老虎说芯

原文作者:老虎说芯

原文始发于微信公众号(中国科学院半导体研究所):ALD(原子层沉积)与ALE(原子层刻蚀)的区别解析