DPC基板厂商:利之达科技

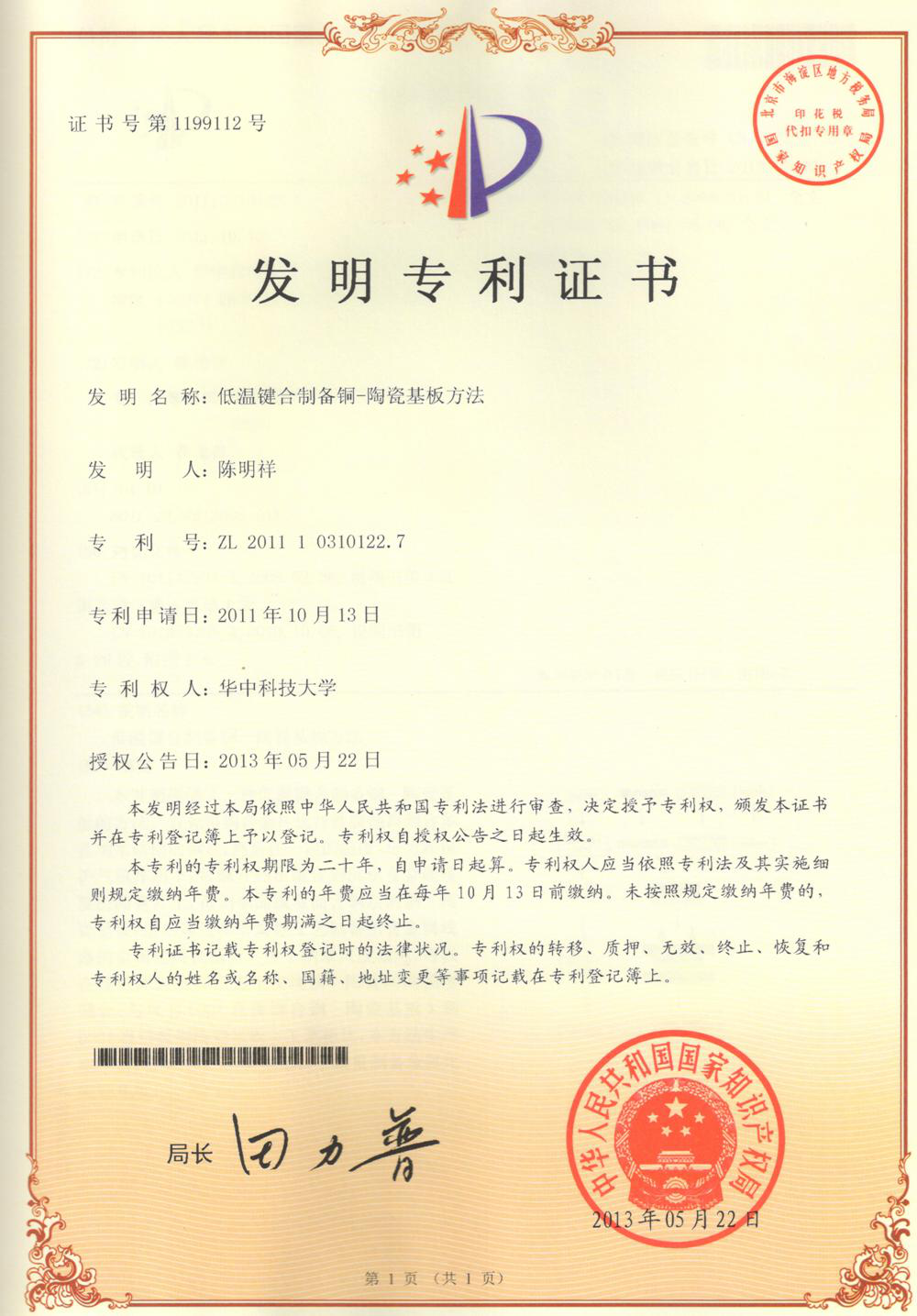

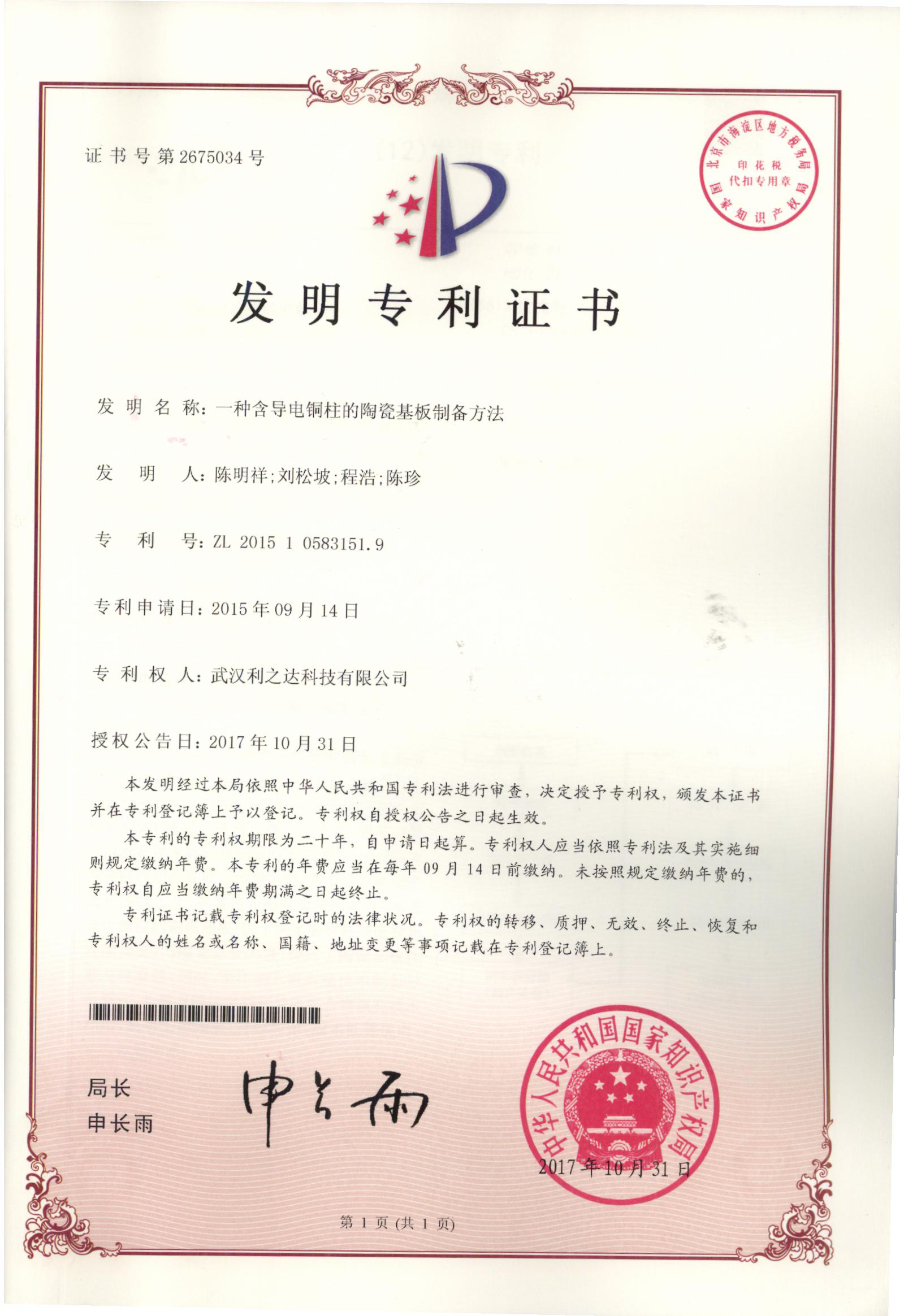

武汉利之达科技股份有限公司总部位于武汉东湖高新区(中国光谷),成立于2011年,是由华中科技大学等多家高校科技成果转化成立的高新技术企业。公司专业从事电子封装材料研发、生产与销售,满足功率电子器件(包括半导体照明、激光与光通信、热电制冷器、高温传感器等)封装需求。公司自成立以来,与华中科技大学共同开发了具有自主知识产权的全套DPC陶瓷基板制备技术(已申请和授权发明专利14项,实用新型专利7项),已实现大批量生产和销售,产品已进入高德红外、信利电子、奥新科技等60多家上市公司采购目录。项目技术获2016年国家技术发明二等奖,科技部中小企业创新基金、高新技术企业,科技小巨人企业,瞪羚企业、湖北省科技创新重大项目以及湖北省高价值专利金奖、湖北省专利银奖等10多项国家和省级荣誉证书。项目一期总投资6000万元,实现年产DPC陶瓷基板60万片,替代进口产品,满足国内外电子器件封装需求。

武汉利之达科技有限公司位于武汉东湖新技术开发区(中国光谷),工厂位于孝感市孝昌县经济开发区。由高校科研人员创办的高新技术企业,瞪羚企业。公司致力于高校科研成果产业化,专业从事电子封装材料与技术的研发、生产与销售,为大功率LED(发光二极管)、IGBT(绝缘栅双极二极管)、LD(激光二极管)、CPV(聚焦型光伏组件)等制造企业提供先进的封装材料和技术解决方案。

持续创新是公司的核心竞争力。公司自成立以来,先后承担了多项科技部、湖北省和武汉市研发项目,开发了多种陶瓷基板制备技术,广泛应用于大功率LED封装、紫外LED封装、恶劣环境环境下传感器封装等。申请和授权专利8项,并与华中科技大学、武汉光电国家实验室、武汉理工大学等单位建立了良好的产学研合作关系。

利之达科技坚持以市场为导向,以品质为生命,以创新为动力,为客户提供高性价比和高品质的封装材料。公司将不断吸纳行业精英人才,持续改进产品和服务,不断创新,精益生产,使公司成为国内陶瓷基板技术领先者。

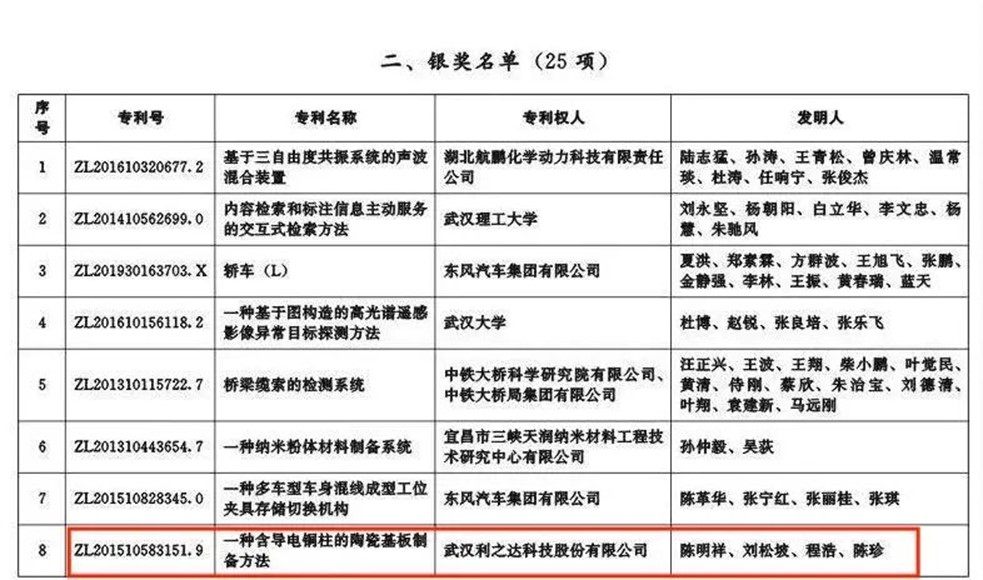

武汉利之达荣获湖北首届专利奖银奖

湖北高投汇盟 2021-05-19 09:40

武汉利之达荣获

湖北首届专利银奖

近日,湖北省人民政府颁发首届湖北专利奖项,由我司团队管理的武汉科技创业天使基金投资项目武汉利之达科技股份有限公司榜上有名,其团队的发明专利"一种含导电铜柱的陶瓷基板制备方法"荣获银奖。

武汉利之达公司主要从事新型电子封装材料研发、生产与销售,为功率电子器件(LED、LD、TEC、IGBT、CPV 等)、高温传感器(汽车电子、航空航天等)等行业提供先进的产品和技术解决方案,其核心团队在行业内拥有10年以上的材料研发经验,通过多年的研发,已成功获取LED封装和陶瓷基板的多项技术突破并申请相关专利。其中,陶瓷基板制备技术于2016年获得国家科技进步二等奖。且武汉利之达是国内极少数实现DPC陶瓷基板大规模量产的公司,已开始逐步替代进口陶瓷基板产品,解决了国内陶瓷基板完全依赖进口的痛点。

武汉利之达公司持续的高研发费用投入,离不开资金的支持。2018年,武汉科技创业天使基金对武汉利之达公司投资后,又帮助其获得了武汉光谷烽火集成电路创业投资基金的投资,在资金的加持下,武汉利之达公司不断新增和优化工艺设备、加大新技术的应用与产品研发力度,扩大生产规模,预计2021年底生产规模可突破100万片/年。

利之达科技陶瓷电路板项目在孝昌正式落户投产

发布时间:2019-09-26 20:03:18来源:孝昌县门户网

随着时代的不断发展,各地的经济也有了很大的提高,但是单靠本地已有的企业想要有一个进一步的发展,可能性是比较小的,这个时候就需要引进其他的投资项目,带动当地的经济发展。

9月25日,利之达科技陶瓷电路板项目正式投产。美国国家工程院院士、中国工程院外籍院士、香港科学院创院院士汪正平,国家半导体照明工程研发及产业联盟常务副秘书长阮军,湖北省高投集团投资部副部长郑寒磊参加开业庆典。

在该项目投产仪式暨校企对接的活动现场,工作人员正在对产品进行相关介绍。同时,本次开业庆典仪式标志着在我县正式落户投产,它将进一步提高我县机电产业规模,为高质量发展注入新动能。

据了解,湖北利之达电子科技有限公司是武汉利之达科技股份有限公司的全资子公司,专业从事电子封装材料研发、生产与销售,为功率半导体器件(包括发光二极管LED、激光器LD、电力电子IGBT、光伏组件CPV等)和高温电子器件封装,提供先进的产品和技术解决方案。公司将用5-6年时间,通过产学研合作,以自主产权的DP陶瓷基板平台技术为核心,将公司发展成为业内知名的封装材料供应商与技术领先者。目前该项目占地4.5亩,拥有技术团队50余人,项目总投资3000万元,预计年产60万片陶瓷基板,总价值一亿元。项目投产后将进一步壮大孝昌线路板行业规模,进一步延长孝昌线路板行业链条。

利之达科技创始人,华中科技大学机械科学与工程学院教授、博导,工艺装备及自动化系主任,武汉光电国家研究中心研究员陈明祥说:"后期我们通过提高我们的产品质量,扩大产品的规模,和大客户不断加强合作,通过产学研,发挥产学研技术优势,满足用户和产业需求。"

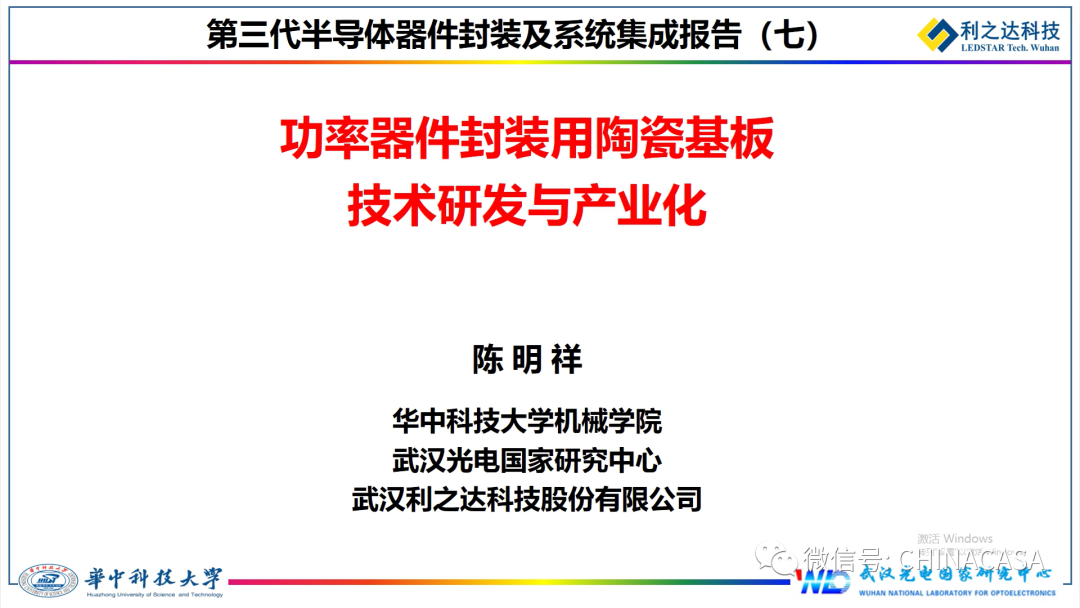

直播回顾 | 【图文实录】功率器件封装用陶瓷基板研发与产业化

第三代半导体产业技术战略联盟 2020-07-02 20:37

直播回顾

【嘉宾】陈明祥 华中科技大学教授、博士生导师

【主题】功率器件封装用陶瓷基板研发与产业化

【时间】6月15日 15:00-16:00

【地点】CASA千聊平台

▌以下为整理的分享内容(略有删减)。

各位同仁,各位朋友,下午好,我是来自华中科技大学的陈明祥,很高兴有机会将我们近年来的工作成果向大家汇报一下。我今天分享的报告名称是"功率器件封装用陶瓷基板技术研发与产业化"。

我的报告共分为6个部分。

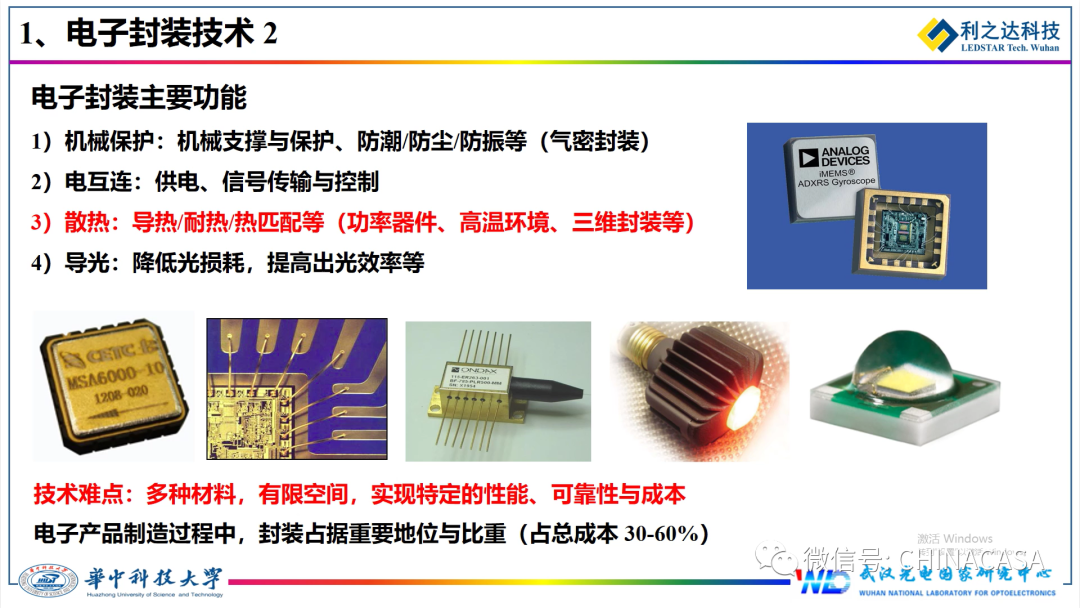

首先来看看什么是电子封装。我们的定义是从芯片到器件和系统的工艺过程都称为电子封装。我们经常说芯片就跟人体大脑一样,光有大脑不能称为一个人,光有芯片也不能成为一个器件。芯片只有经过封装才能成为一个完整的器件,才会具有特定的功能。

对于电子封装而言,其主要功能包括4个方面,第一是保护,要保护芯片防潮、防尘、防震,包括甚至有时还需要进行气密封装;第二是电互连,满足供电、信号传输,甚至现在还有一些智能控制需求;第三,我们今天讲的功率器件涉及到散热,所以需要器件的封装基板导热、耐热、热匹配性能比较好,维持它正常工作所需要的寿命要求;第四,对于光电子器件还需要出光来降低光损耗,提高出光效率。所以对于电子封装而言,它涉及到多种材料,包括高分子材料、陶瓷材料、金属材料、陶瓷复合材料等等,在一个有限的空间里面实现特定功能,还满足一定的可靠性和成本要求。所以相对来说还是有很多技术挑战。因此在电子产品制造过程中,封装占据了重要的地位和比重。

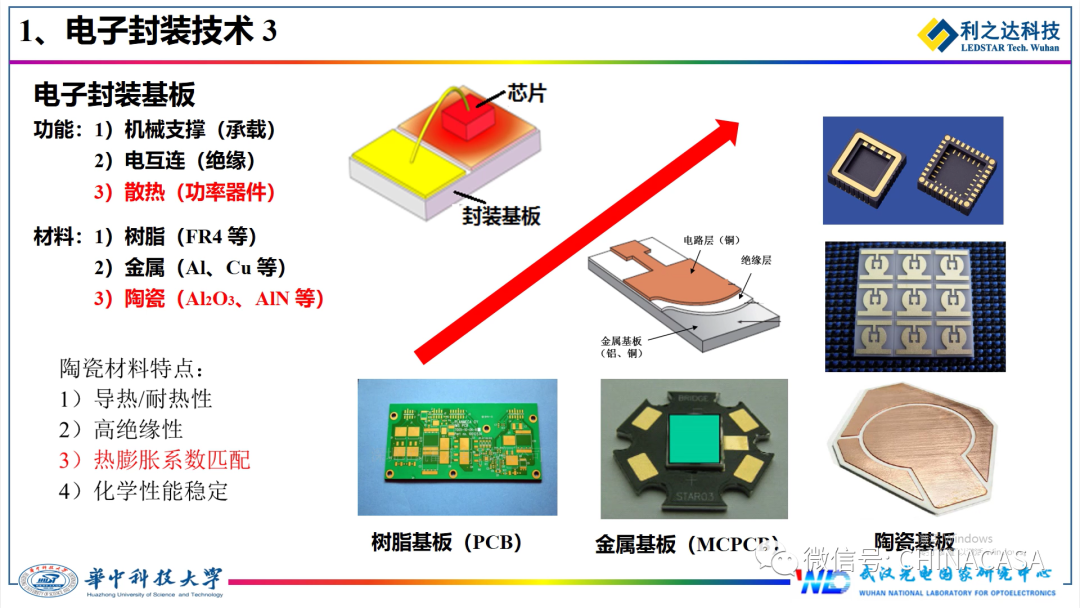

我们刚才讲的封装有4大功能,实际上这里面有很多和封装基板有关,比如说机械支撑,芯片要放在基板上面去;第二要实现电互连,基板上面有很多电路层;第三解决散热问题,特别对于功率器件而言。目前常用基板分为三大类,第一类就是高分子树脂基板,第二类就是金属基板,底下是个金属层,上面是一个线路层,但是中间有一个绝缘层。第三类就是陶瓷基板,也就是我们今天的重点。我们都知道陶瓷本身具有良好的导热性、耐热性,绝缘性能比较好。更重要一点,陶瓷材料和芯片材料的热膨胀系数是匹配的,所以这一项保证了在封装过程中良好的可靠性。第四就是陶瓷材料化学稳定性好,包括耐酸碱、抗腐蚀等。

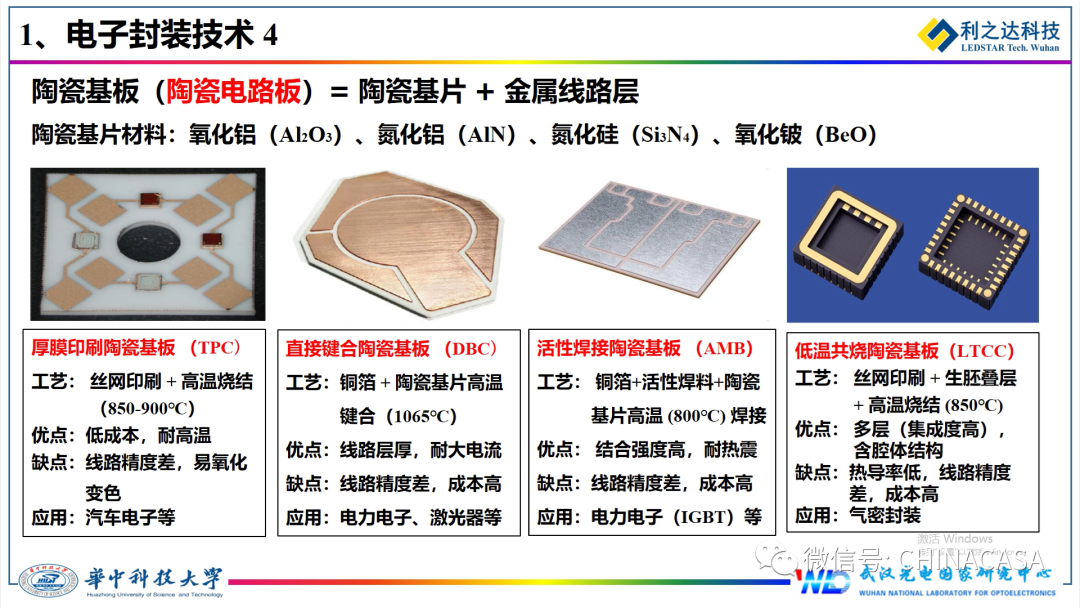

我们今天讲的陶瓷基板也叫陶瓷电路板,实际上就是在陶瓷基片上面做金属线路层。常用的陶瓷基片材料有氧化铝、氮化铝、氮化硅包括氧化铍等等,而制备陶瓷基板或者陶瓷电路板的方法也有很多种。从图上我们可以看出来,有丝网印刷的,这就是我们经常说的厚膜陶瓷基板,采用丝网印刷加上高温烧结,一般用在汽车电子行业;第二DBC也叫直接键合陶瓷基板,就是铜箔和陶瓷基片在高温下直接烧结,然后再通过图形腐蚀,一般用在电力电子器件和激光器,可以耐受大电流的。第三类就叫AMB活性焊接陶瓷基板,实际上和DBC有点类似,就是说它的上面是铜层和下面陶瓷层中间采用活性焊料来实现键合,所以可以降低键合温度。第4类涉及到这种带腔体的这一块的我们叫低温共烧或者高温共烧陶瓷基板,它采用多层丝网印刷,生胚叠加后一起进行烧结,所以它可以制备多层含腔体的结构。

从上面我们可以看出来,目前市场上有多种陶瓷基板,但都存在一些不足:第一线路精度比较差,一般说来采用丝网印刷,其线路精度一般都大于100微米,很难再实现小型化;第二,难以实现垂直互连,一般只能做单面或者是双面,但是正反面很难实现互联,无法制备多层陶瓷板。实际上随着功率器件,包括我们讲的激光器, LED、IGBT、高温器件、航空航天、汽车电子领域都对陶瓷基板散热提出了新要求。还一类就涉及到三维封装,本身他的功率不大,但是由于从二维到三维集成后,功率密度增加,所以散热也会面临着一些新挑战。实际上对我们国家而言,这些高端陶瓷基板产品,包括DBC这一块的,包括LTCC都完全依赖进口,所以市场上也需要开发一种高精度的、垂直互连并且成本较低的真正陶瓷电路板。

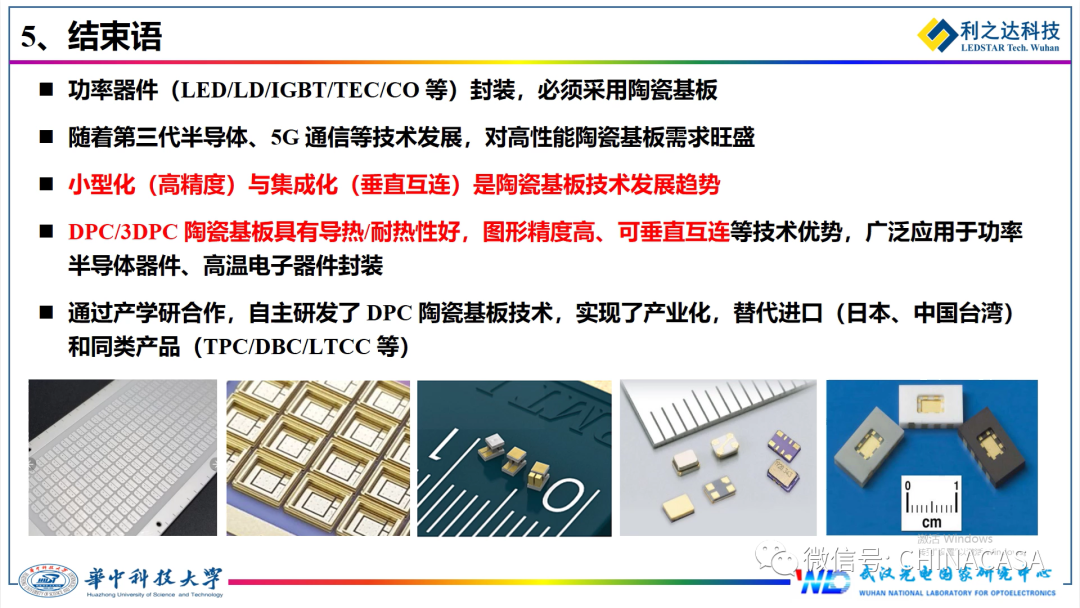

我们今天要介绍DPC,就是直接电镀陶瓷基板,可看出来其制备工艺就是陶瓷片通过激光打孔,然后通过溅射镀膜使陶瓷表面金属化,然后再采用半导体光刻显影刻蚀,包括图型电镀技术来制备线路层。所以从图上可以看出来,第一是在陶瓷基片来进行加工线路层,所以它具有陶瓷材料本身所具有的高导热、耐热、绝缘、抗腐蚀、抗辐射等基片性能。同时它采用半导体微加工技术,所以它的图形精度会一下子降低到30~50微米左右。第二,它采用激光打孔和电镀填孔技术,可以实现垂直互联,满足三维集成需求。第三个,线路层是通过图形电镀来生长的,所以通过工艺我们可以控制电镀层厚度,满足不同大电流需求,包括散热需求。第四个,整个制备工艺前端是半导体工艺,后面是PCB线路板工艺,所以它的制备工艺流程,包括成本方面也具有优势。

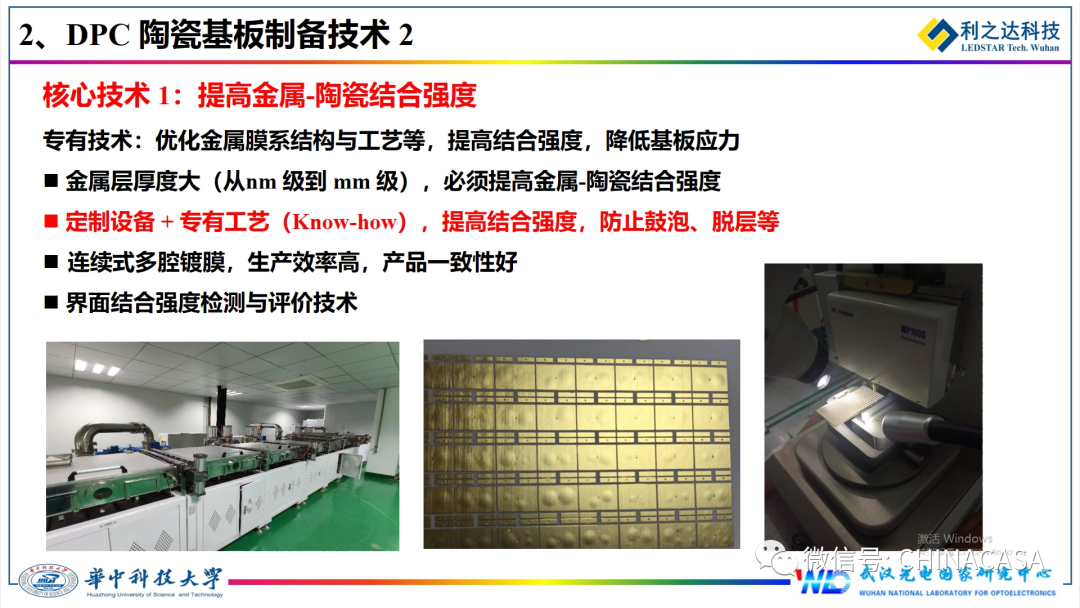

在研制过程中,我们解决了几大关键技术,第一是提高金属和陶瓷结合强度,我们都知道金属和陶瓷的热膨胀系数差别很大,如果金属层很薄,这个界的应力可能还比较小,强度可能还容易满足。但实际上我们要通过电镀工艺,把金属层提高到几十微米甚至几百微米时,界面应力会非常大,所以只有保证界面有足够高的结合强度,才能够防止它后期应用或者是制备过程中的鼓泡脱层。

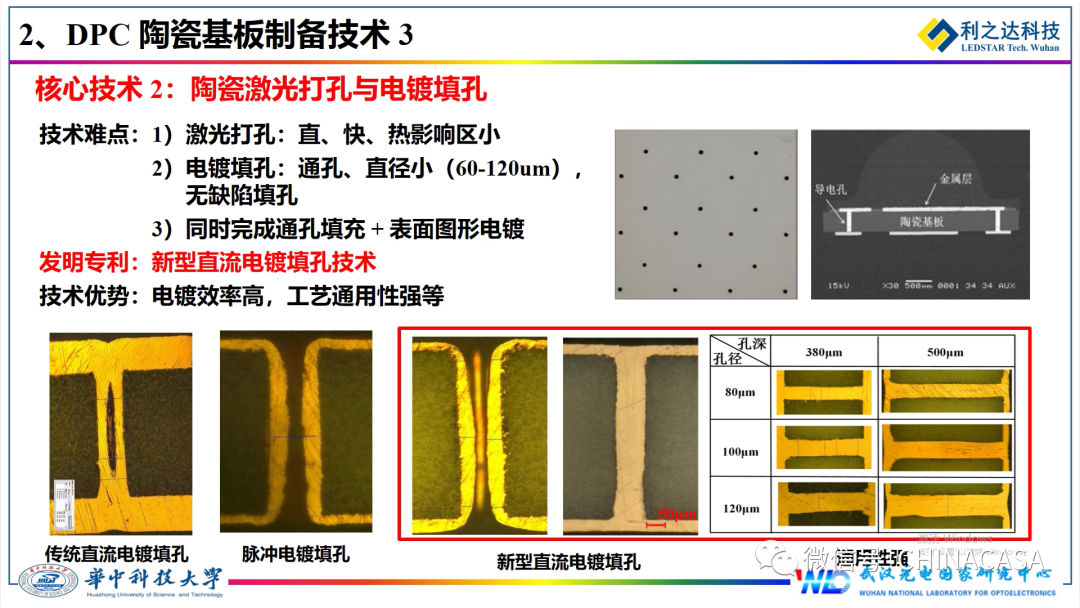

第二是涉及到陶瓷激光打孔和电镀填孔,第一方面我们在一块基板上要打几百上千个孔,所以第一激光打孔效率要高,然后孔要比较直;第二要通过电镀填孔,满足这个孔内电镀填充密实,不能有任何缺陷,而实际上目前采用的包括直流电镀、脉冲电镀都存在一些不足,所以我们开发一种新型直流电镀技术,来解决快速无缺陷填孔。

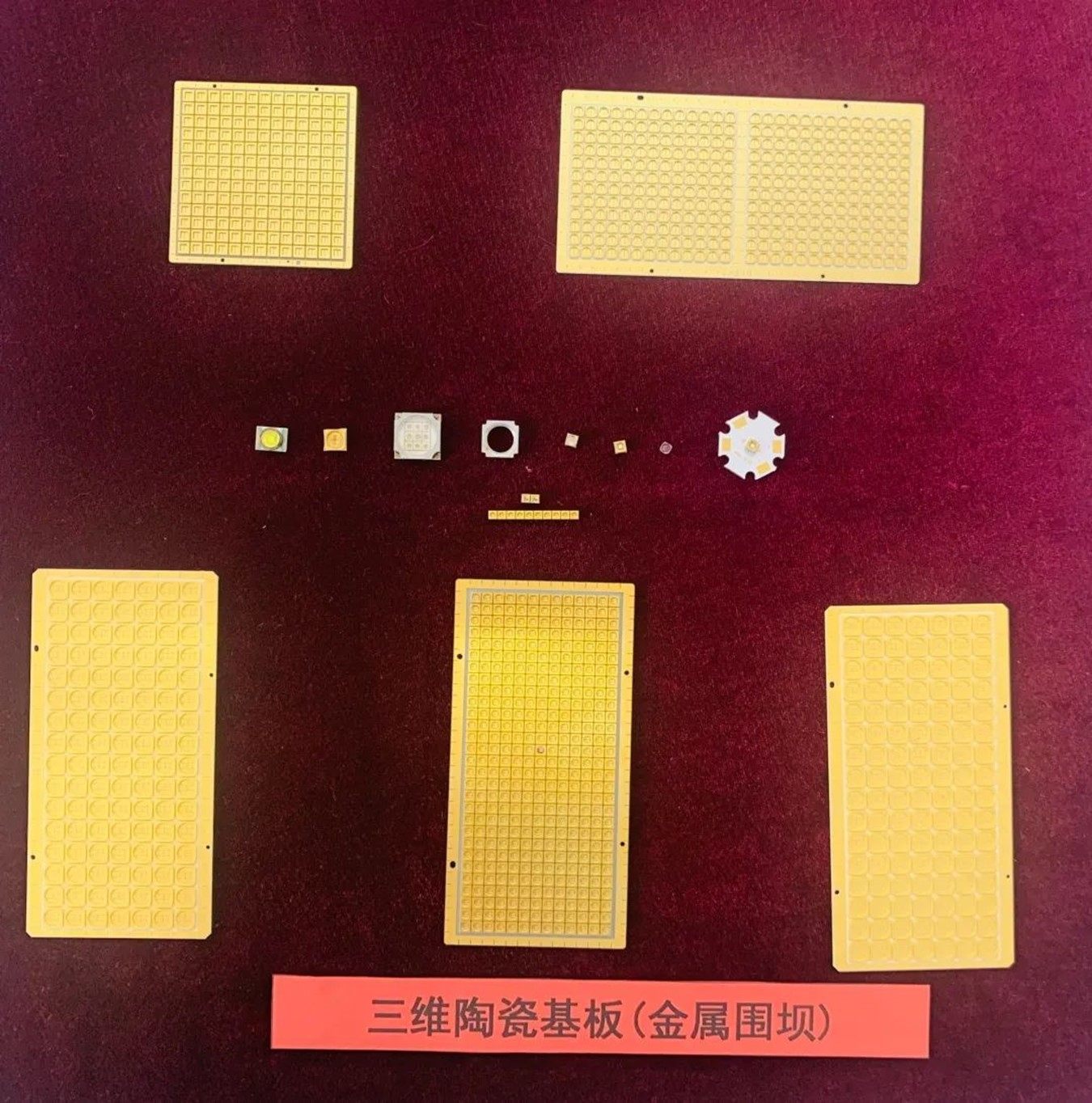

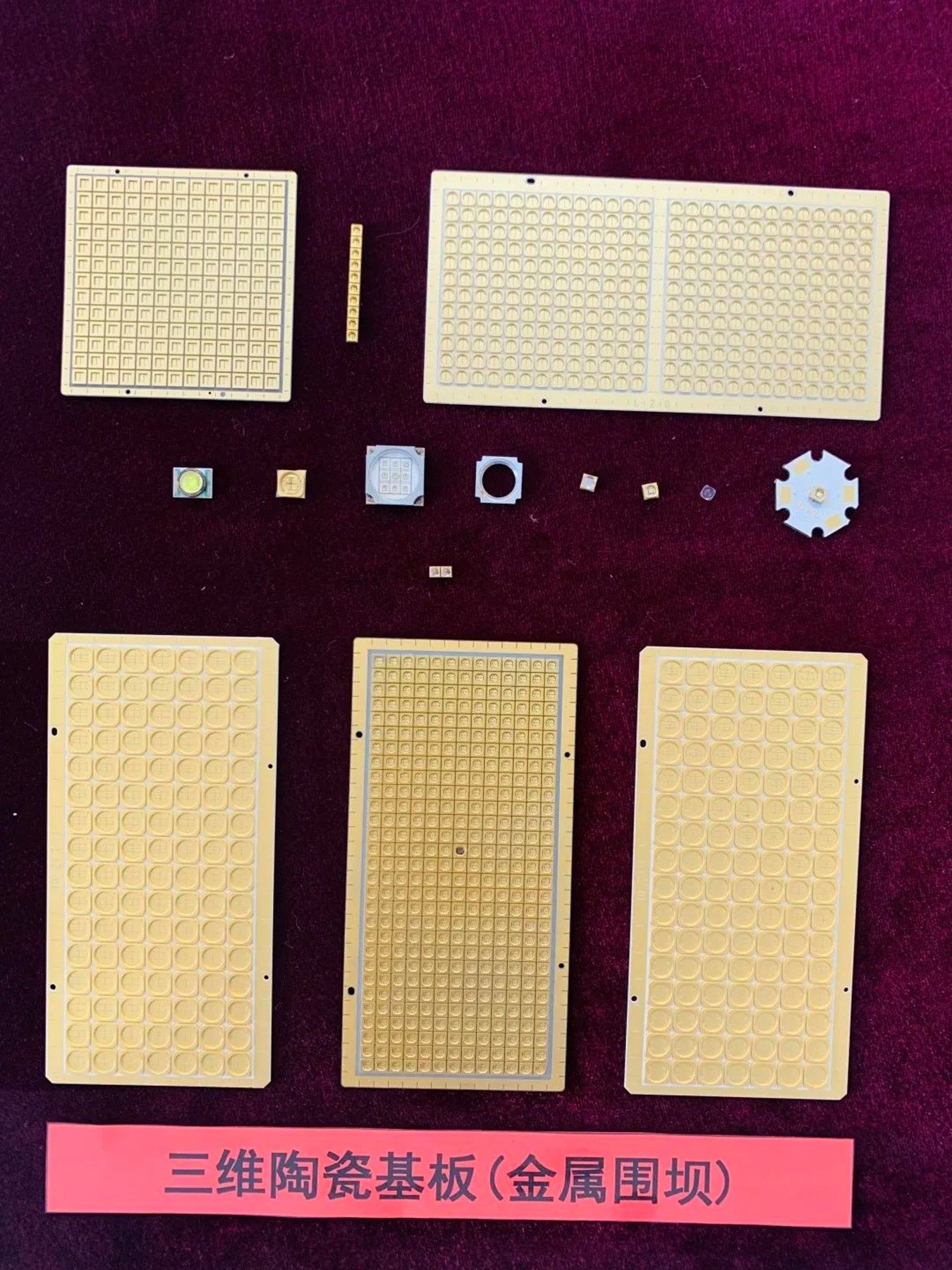

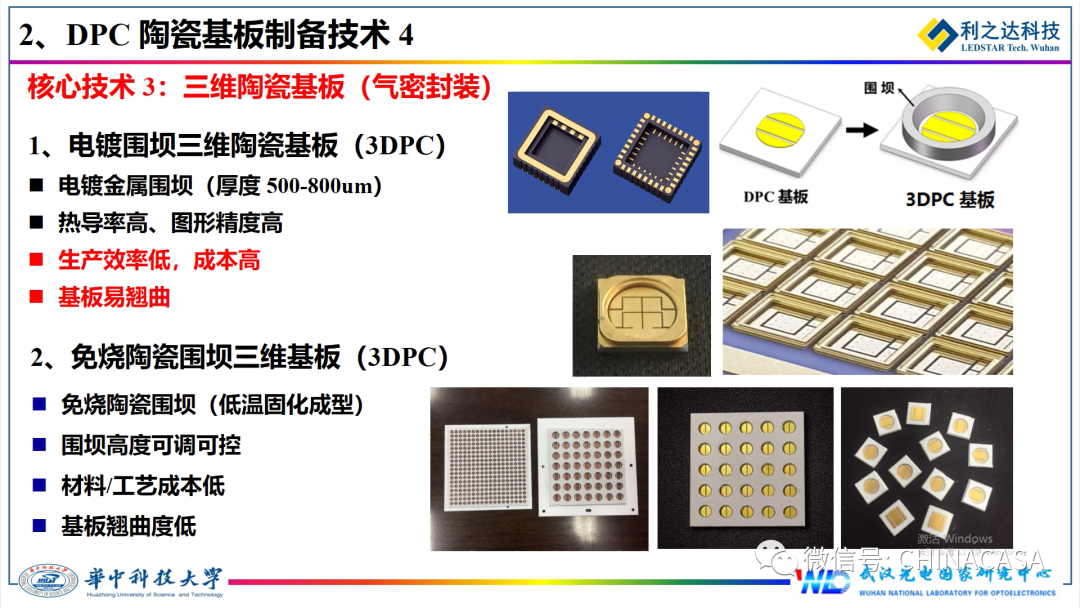

第三个,刚才我们讲的都是平面陶瓷基板,而实际上现在随着一些气密封装要求,就必须开发三维陶瓷基板。目前市场上最常见三维基板就是我们刚才讲的这种LTCC/HTCC。刚才也谈了,它的线路精度比较差。所以我们基于前面的平面陶瓷基板,在此基础上开发了新型三维陶瓷基板技术。主要有两条技术路线,第一采用电镀进行生长,就是说我们通过图形电镀把围坝层厚度增加到500或者800微米以上,同时它具有平面陶瓷基板的高热导率、高图形精度等优势。但是由于围坝是通过电镀生长的,所以上述制备效率比较低。另外这个围坝因为具有一定厚度,呈三明治结构,应力不匹配容易产生翘曲。针对上述不足,我们开发了免烧陶瓷围坝制备技术,就是通过无机浆料固化成型作为围坝,所以其材料和工艺成本会比较低,同时因为是无机材料,围坝与下部基板材料的热膨胀系数是匹配的。

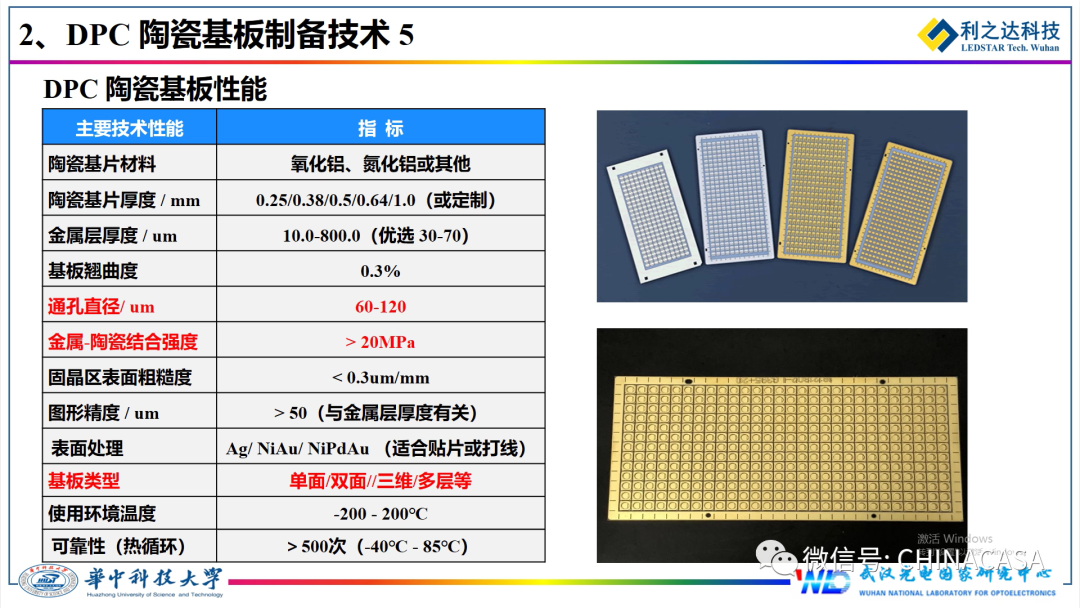

这是我们开发的DPC陶瓷基板的一些主要性能,包括不同的陶瓷基板,氧化铝氮化铝,不同基片厚度,不同金属层厚度以及通孔直径60~125微米,包括结合强度,可以做单面的、双面的、三维的,包括甚至多层以及不同使用温度要求,根据客户的需求。

我们整个技术通过了大概8年研发和产学研合作,完成了整个DPC陶瓷基板技术研发和中试,申请了20多项专利,并荣获2016年国家技术发明二等奖。2018年5月份通过学校审批,我们实现了专利转让,并实现了产业化,并且在10月份获得了风险投资,在2019年9月份正式实现量产。

谈到DPC陶瓷基板应用,第一个首先涉及到这种半导体照明,实际上DPC技术是随着半导体照明技术的发展而发展起来的,最早是在台湾,所以目前市场应用方面,白光照明仍然是DPC陶瓷基板最大的市场,目前包括汽车大灯、植物照明,路灯等等,这一块市场已经成熟,但是竞争也比较激烈。

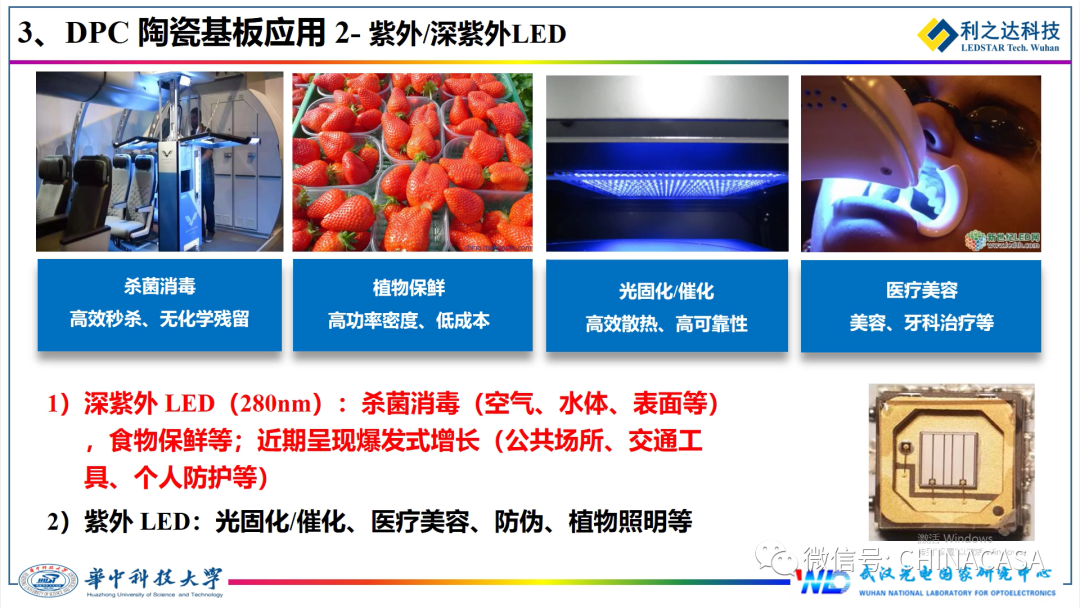

第二就是近期比较火爆的深紫外LED,我们都知道新冠病毒对紫外线比较敏感,所以深紫外LED所具有的杀菌消毒功能可以在疫情防控中发挥重要作用。今年随着疫情发展,整个深紫外LED呈现爆发式增长,主要用在公共场所、交通工具、个人防护等杀菌,现在市场上几乎上是一货难求。第二个浅紫外就是波长比较长的,就是在390纳米左右的,可以用在光固化,医疗美容、防伪、植物照明等。

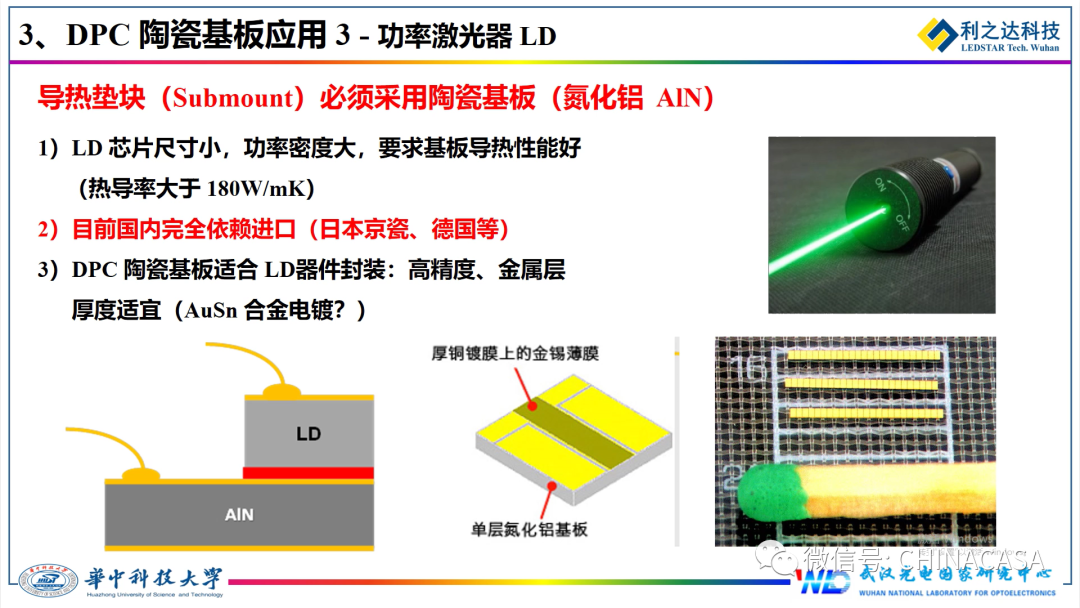

第三个就是功率激光器,我们知道激光器芯片尺寸更小,功率密度也会更大,所以其散热必需采用陶瓷器板,并且一般是采用热导率更高的氮化铝陶瓷基板,这一块我们国家也是完全依赖进口,包括日本京瓷,德国欧朗泰克等等。所以这里面对于其图形精度,包括金属层厚度也有很多特殊要求。

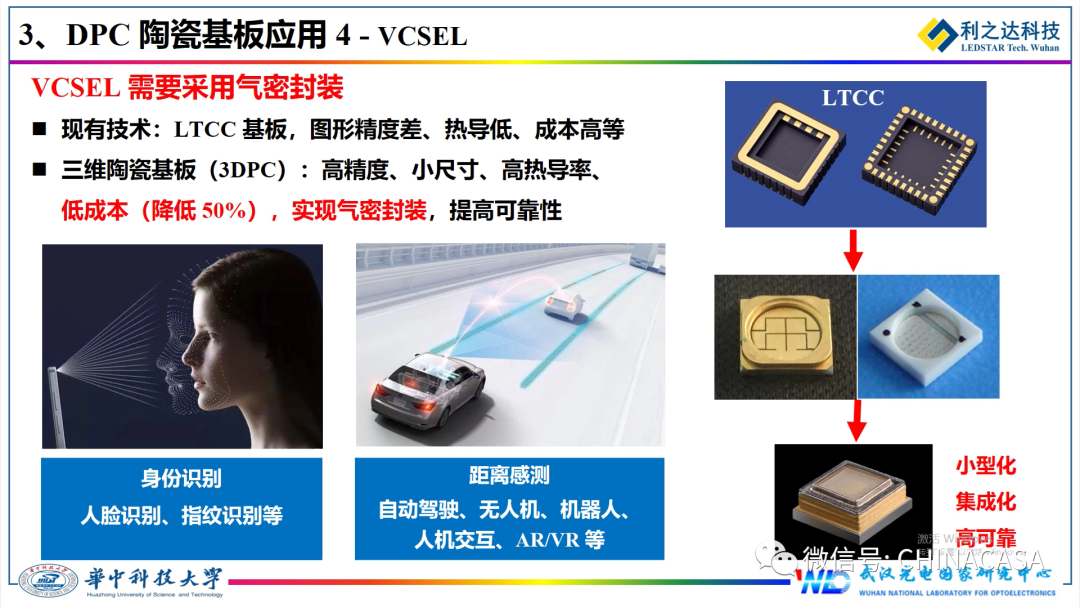

还一类叫VCSEL激光器,VCSEL激光器现在封装一般采用LTCC基板,因为要实现气密封装,把VCSEL芯片放在腔体里面,来实现气密封装。但是我们刚才说的新型三维陶瓷基板,具有图形精度高,热导率好,甚至成本方面也具有优势,所以现在可以完全取代LTCC基板,用在这种VCSEL激光器气密封装。目前,该技术已经在手机人脸识别,包括3D距离感测、自动驾驶、无人机等方面都得到了应用。

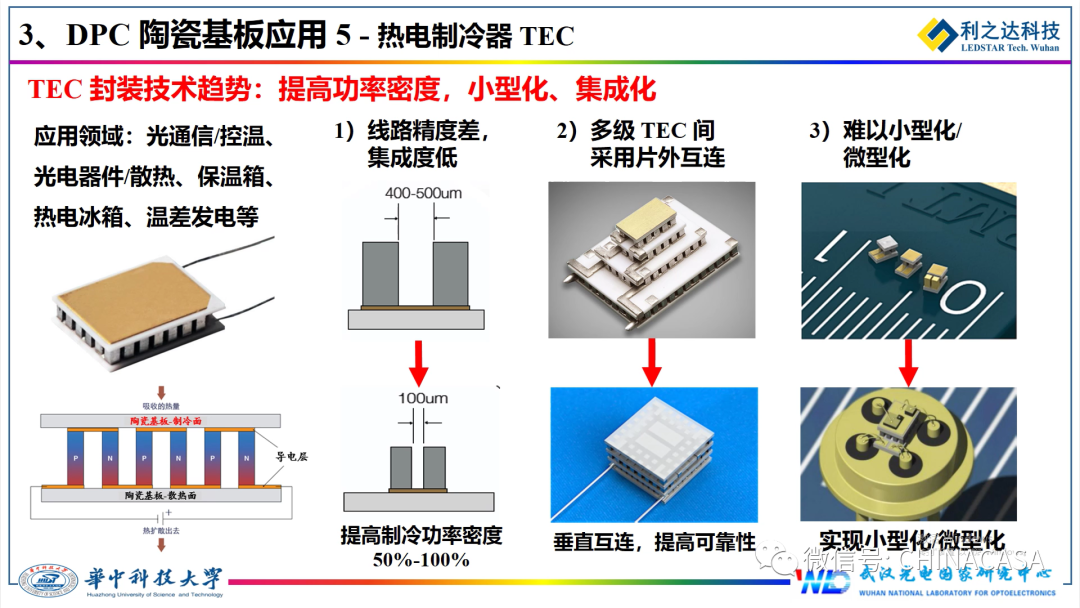

第五类就是热电制冷片,我们知道热电制冷片可以用在光通信,包括一些光器件局部散热,热电冰箱等等。其结构很简单,实际就是上下两块陶瓷基板,中间是热电体,但目前热电制冷器也存在一些不足,包括线路精度,基板上面金属层线路精度比较差,所以很难做到高密度集成。由于基板没法实现垂直互连,所以这种多级热电制冷片要实现片外互联。第三个就是难以小型化,如果采用我们DPC基板,利用它的高线路精度,垂直互联以及小型化等特点,可以提高TEC性能要求。

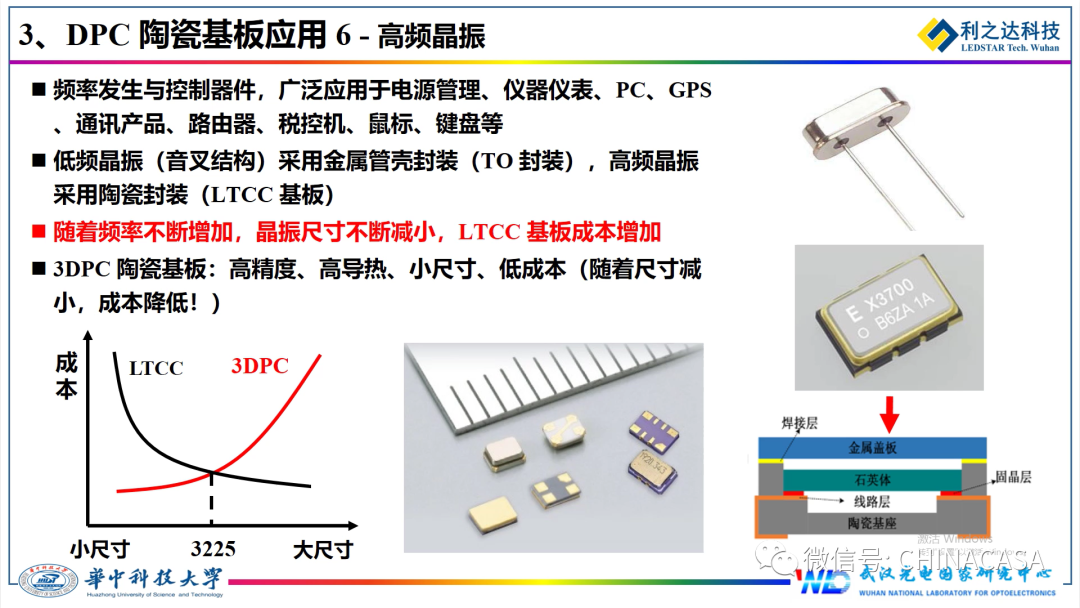

第六类就是高频晶振。晶振广泛用在我们很多电子产品,作为时间和频率标定,早期的低频晶振采用音叉式结构,而高频晶振都要采用陶瓷基板,准确的说是采用 LTCC基板实现气密封装。但是随着频率不断增加,特别像5G,这种LTCC基板的成本不断增加,并且尺寸越小,成本越高,如果采用我们的三维陶瓷基板,具有高精度、高导热、小尺寸等特点,并且随着尺寸越来越小,成本越来越低。所以现在我们也在跟一家上市公司合作,开发这种高频晶振封装用三维陶瓷基板。

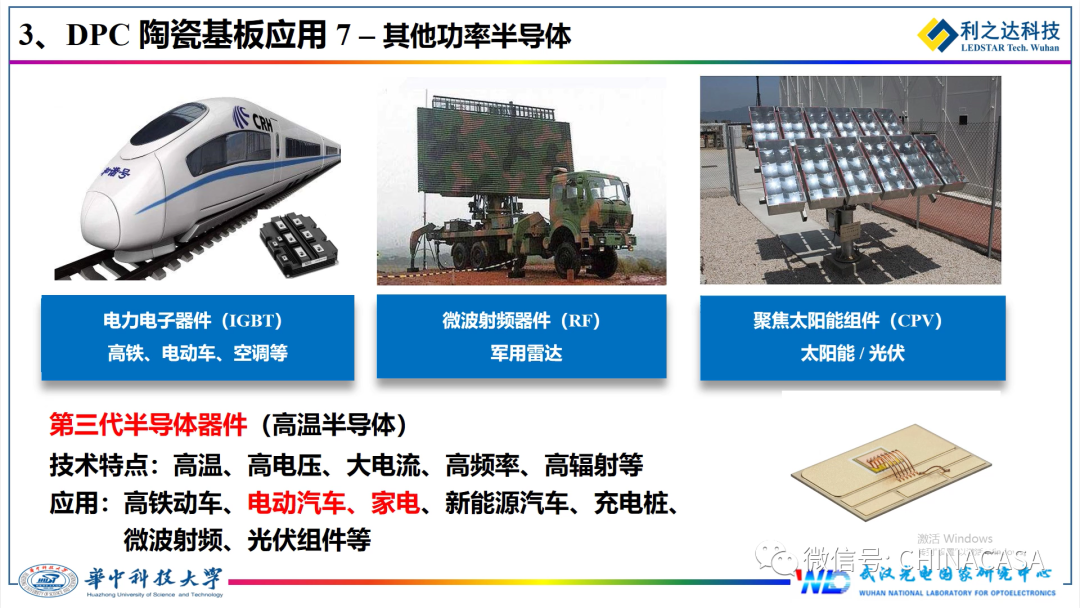

还有其他的一些功率半导体,包括第三代半导体。第三代半导体我们有时候可能就说是高温半导体。必需在高温下来实现这种高的光电转换效率,包括动车、电动汽车、家电等应用,还包括微波、射频、光伏等等。

还有一类就是高温器件,包括我们讲的汽车电子,发动机可能高温接近200度。还有低温的,像我们有个客户专门做红外热像仪,必须在零下200摄氏度工作。航空航天用的高温,石油开采的抗腐蚀、高可靠等等,所以这一块就是我们采用DPC陶瓷基板,具有高图形精度、垂直互联之后,可以很快取代这种厚膜陶瓷基板或DBC基板,在航空航天、武器装备、石油管道里的一些应用。我们近期也承担一个总装项目,实际上它的要求很简单,高温耐受200度、线宽图形精度要低于50微米。

总体而言,整个陶瓷基板市场已经逐渐成熟,年需求量超过200亿元,国内市场大概占了20-30%左右,但是高性能产品特别是高精度DPC基板市场缺口特别大;特别是近期随着新冠病毒发展,这块严重依赖进口。目前主要竞争对手,包括京瓷,因为我知道他是全球500强,一般是关注激光和光通信行业,然后罗杰斯是全球最大的电路板厂,还有台湾同欣,DPC基板全球最大供应商,包括上海热磁是做DBC基板,都有不同的应用对象,包括一些优缺点。

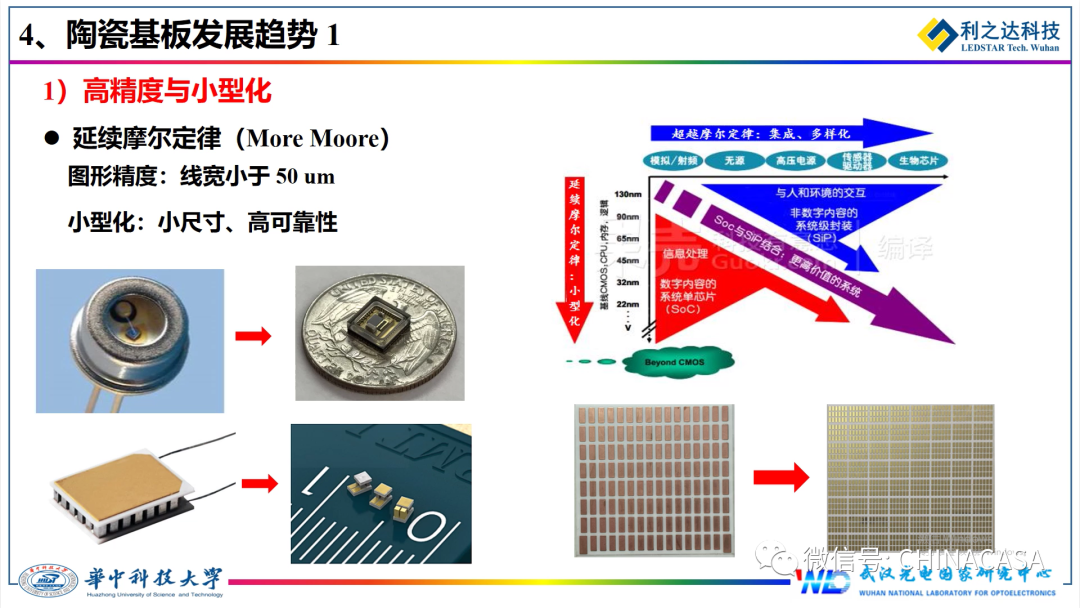

整个陶瓷基板技术发展趋势,我们认为第一就是高精度和小型化,实际上电子封装或者半导体技术都知道摩尔定律,随着时间发展,它的封装尺寸,包括器件尺寸,运行速度都是快速地增长。所以我们整个陶瓷基板技术发展也适合这种器件集成度不断提高,包括小型化来相匹配的,所以线宽要不断地缩小。从目前我们刚刚说的100微米、200微米下降到30-50,甚至更往下的小尺寸来实现小型化。包括我们刚才讲的热电制冷器目前主要采用DBC制备,如果采用DPC基板,会大大提高它的集成度和功率,同时降低尺寸(小型化)。

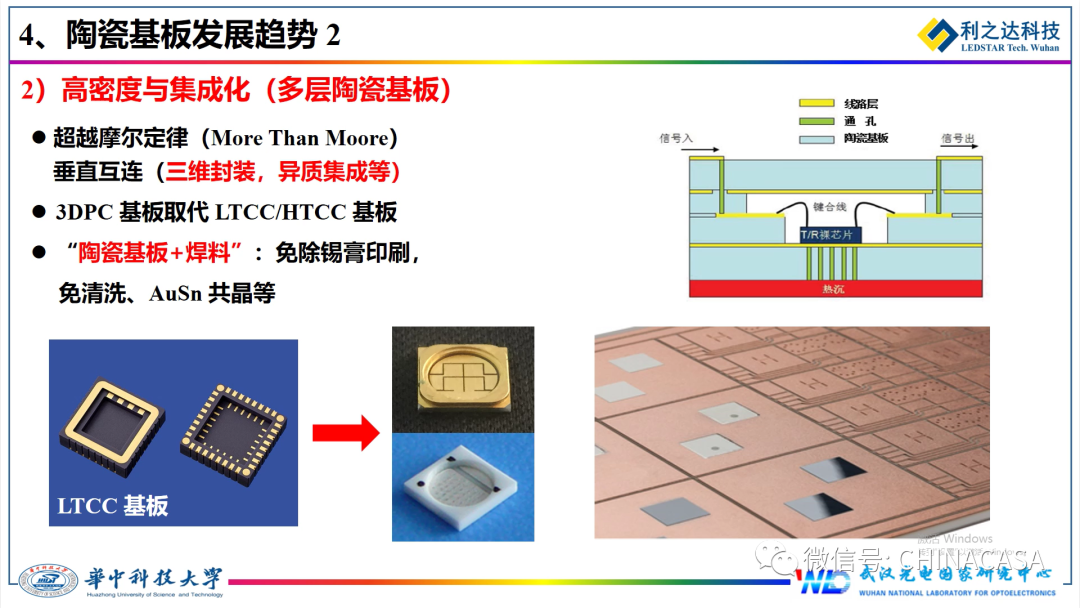

第二就是集成化,包括甚至是多层陶瓷板,我们都知道市场上的PCB可以做十几层,而陶瓷基板上很难满足这些要求。所以对于这种超越摩尔定律要实现三维封装,垂直集成,我们希望采用DPC基板所具备的垂直互连特性来制备多层陶瓷基板,包括甚至还采用一些陶瓷基板+焊料技术。我们现在的一般都是要通过丝网印刷来涂敷焊料,这块需要进行清洗等等一些工艺,包括涂敷工艺,实际上可以采用这种把焊料直接通过电镀或者喷涂上去,这样会节省用户很多时间成本,包括工艺成本。

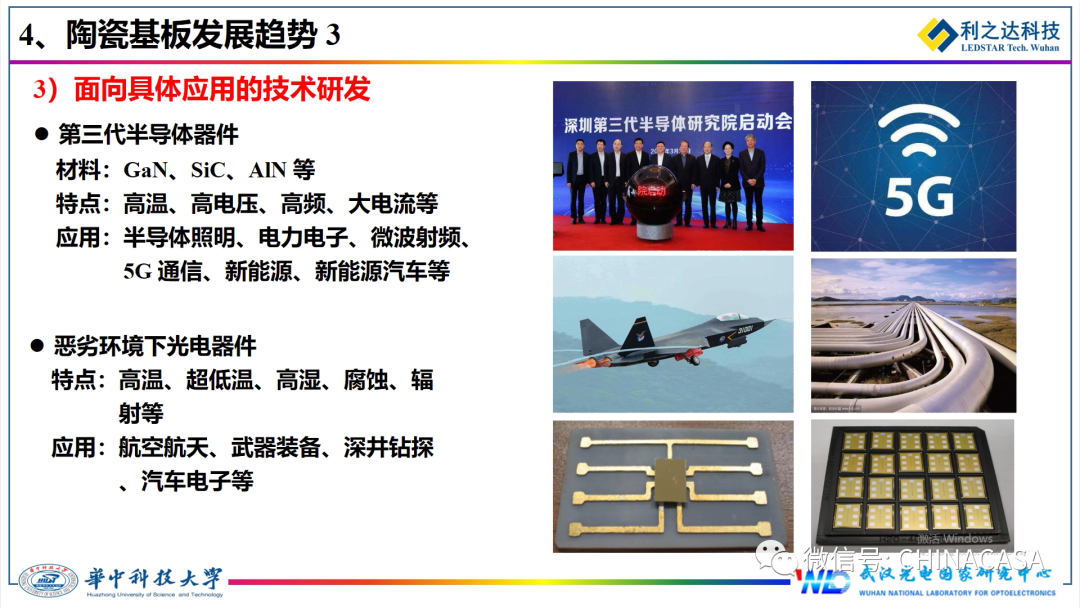

第三就是面向具体应用的,特别我们今天讲的第三代半导体器件,氮化镓、碳化硅等等,包括半导体照明、微波射频这一块的。

最好,我们总结一下。功率器件,包括我们今天谈到的 LED、激光器,IGBT、热电制冷片以及高频晶振等,封装必须采用陶瓷基板来解决散热问题。随着第三代半导体和5G通信频率增加,对高性能陶瓷基板需求非常旺盛。我们都在开玩笑说5G技术应用,实际上电力部门是受益最大的,因为系统用电和发热量都会成倍增加。小型化也就是高精度与集成化,垂直互联是陶瓷基板技术发展趋势,实际上也是整个电子封装技术发展的一个趋势。然后DPC和三维陶瓷基板上具有高导热、耐热、性能好、图形精度高,垂直互连等技术优势。我们通过多年努力开发了DPC陶瓷基板技术,实现了产业化,并且替代进口。

最后花点时间来介绍一下。我们华科一般相当于说工科是比较强的,包括有机械、光电、电力、动力等等。实际上我们的医科大家可能从近期的新冠病毒疫情也了解的,包括同济医学院、同济医院、协和医院等,这在疫情防控中发挥了重要作用。我们学校依托这一工科有3家上市公司,包括华中科技、华中数控和天喻信息,包括6家驻外产业研究院,所以我们学校相对来说是比较注重和产业进行合作的,最有名包括在东莞的广东工研院,第二我同时也在武汉光电国家研究中心,这是一个偏重光电应用技术研发的国家研究中心,前期叫武汉光电国家实验室,包括光通信、激光、光伏、半导体照明等一些技术研发和应用。

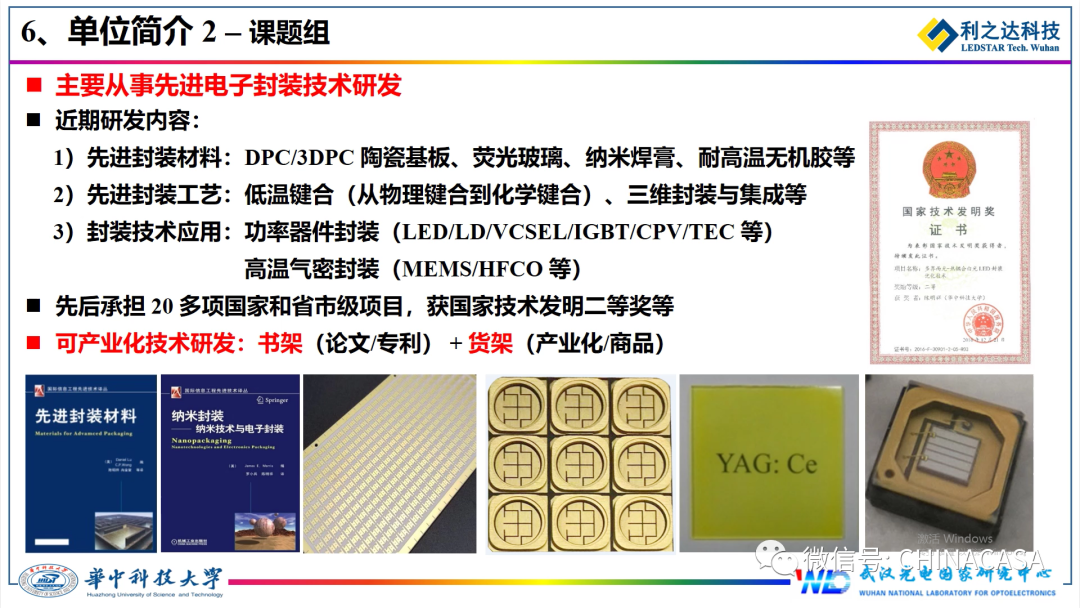

我指导的课题组主要从事先进电子封装技术研发,主要研究内容包括封装材料,刚才讲的DPC陶瓷基板,还有荧光玻璃,应用在半导体照明方面,还有纳米焊膏,耐高温无机胶等;第二类就是先进封装工艺,包括低温键合,实际上就是怎么焊接,从物理键合方法到化学键合方法,以及三维封装与集成,以及封装集成应用,如功率器件包括LED、激光器、VCSEL、光伏以及高温器件封装,以及高频晶振等,也承担了一些国家级项目。所以我们组的定位,我觉得封装是一个和实际应用结合非常紧密的一个学科,所以我们想的是既能够做一些基础研究,发表论文,申请专利,也能够和企业进行合作,研发一些产品满足行业的需求。

武汉利之达是我们课题组成果转化孵化的一家企业,成立于2012年,前期做了大约四五年技术研发和中试,在2018年拿到了风险投资,然后去年实现量产。

目前公司也获得了高新企业认证,还有质量管理体系认证。目前随着新冠病毒疫情发展,市场对深紫外LED封装需求大增,市场形势还是不错的;近期我们还获得了湖北省高价值专利大赛金奖,这也是对我们整个技术实力的一个认可。

最后我也要感谢国家基金委、国家重点研发计划,湖北省和武汉市的一些研发项目的支持;感谢武汉利之达在多年产学研合作过程中的支持;感谢我们两个团队,一个是在学校里面由博士生和硕士组成的研发团队,二是在公司里面的产业化团队。

利之达科技获武汉市科技成果转化项目资助300万

电力电子网 2019-07-13 12:37

2019年7月,武汉市科学技术局网站发布信息:武汉科技创业天使投资基金投资的武汉利之达科技股份有限公司(简称"利之达科技")所申报"电子封装陶瓷基板制备技术成果转化"项目获得武汉市科学技术局300万元研发经费资助。武汉利之达作为获此殊荣中为数不多的草根创业团队,股东中既没有上市公司背景,也没有土豪资助,创业一路走来,面对持续高投入的研发费用,靠的是政府引导基金的支持。2018年,武汉科技投资有限公司参股子基金武汉科技创业天使投资基金为扶持本地电子信息产业发展、促进优质科技研发成果转化,由天使基金领投,联合广州民营资本总计向利之达科技投资1500万元,用于公司技术转化及厂房建设。天使基金投资后,利之达建成一条年产30万片陶瓷基板的生产线,所研发的DPC陶瓷基板已实现小批量生产和销售,产品获得高德红外、泰晶电子、信利电子等知名上市公司认可,有望成为其供应商,预计2019年下半年可正式规模化投产。

目前,随着半导体芯片功率和集成度不断提高,封装基板导热/耐热能力成为影响电子器件性能的关键,陶瓷基板具有高导热、高耐热、高绝缘、低热胀、耐腐蚀等优势,成为全球电子封装材料的主流趋势。然而,现阶段国内陶瓷基板基本依赖进口,该项技术大部分被日本、美国、韩国、台湾等地垄断,国内陶瓷基板生产技术亟待提升。有鉴于此,利之达科技与华中科技大学机械学院陈明祥教授合作,开展电子封装用新型陶瓷基板技术研发。通过近八年的产学研合作,公司成功研发出电镀陶瓷基板(DPC)成套技术。所研发的DPC陶瓷基板具有图形精度高、可垂直互连、导热/散热性好等优点,满足功率器件小型化、集成化、低成本封装需求。

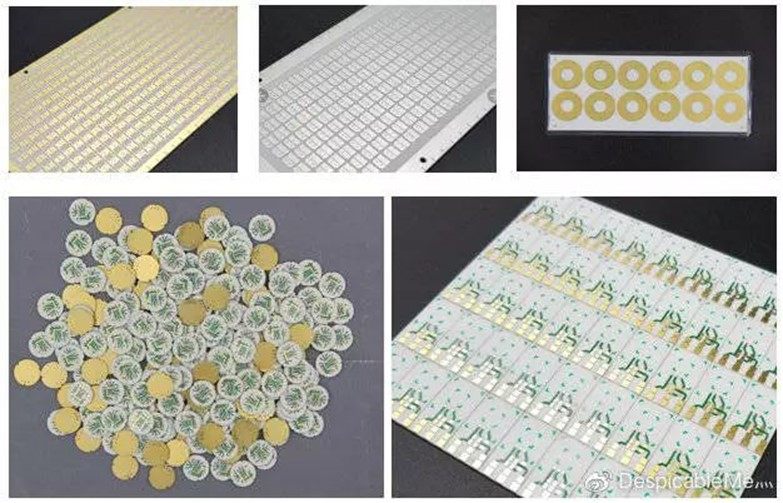

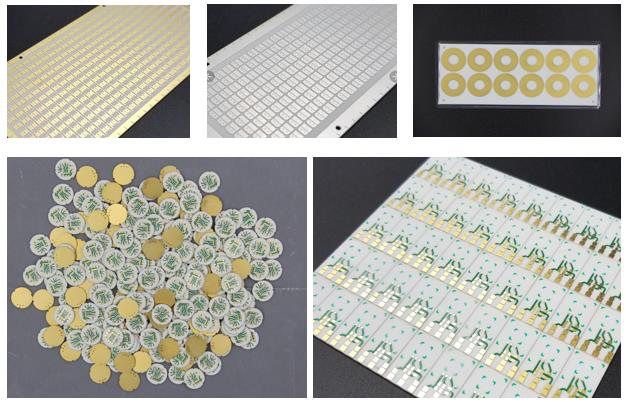

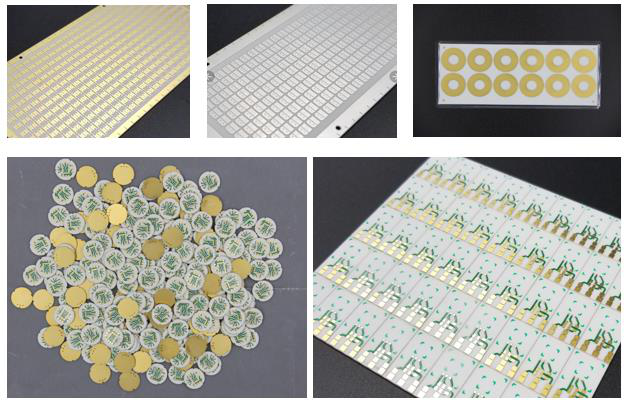

利之达科技研发的DPC陶瓷基板产品

目前,利之达生产的DPC陶瓷基板应用于各种功率器件(如大功率LED、半导体激光器LD、电力电子IGBT等)和高温电子器件(如航空航天、汽车电子、深海钻探等领域)。预计今后3-5年将进入爆发性增长阶段(特别是在LED车灯、深紫外LED、5G光通信、高温传感等领域)。

DPC陶瓷基板应用领域

利之达公司成立后先后获武汉东湖高新区"3551光谷人才计划"、科技部中小业创新基金、湖北省重大科技创新项目等资金支持,目前公司已拥有发明专利12项,实用新型专利4项,荣获国家技术发明二等奖。本次获得武汉市科技局资助的科技成果转化项目中,多数为上市企业或拟上市企业,仅利之达科技一家为初创型中小企业,利之达科技的研发技术和产品质量已经逐步获得业界认可。

利之达科技项目和产品获奖

利之达科技项目和产品获奖

利之达 LED封装陶瓷基板——2019神灯奖申报技术

2019-03-13 作者: 来源:武汉利之达科技股份有限公司

摘要: 利之达 LED封装陶瓷基板,为武汉利之达科技股份有限公司2019神灯奖申报技术。

项目名称: 利之达 LED封装陶瓷基板

Ceramic spreader for LED packaging

申报单位: 武汉利之达科技股份有限公司

综合介绍或申报理由:

LED封装发展趋势是高光效与高可靠性。陶瓷基板具有高绝缘性、高稳定性、高导热性、与芯片匹配的热膨胀系数,成为大功率LED封装光源首选。我国台湾地区LED封装陶瓷基板(DPC陶瓷基板)处于技术领先和市场垄断地位,但由于专利保护和进口等原因,难以满足大陆地区飞速发展的LED封装应用需求。

经过5年多技术研发,武汉利之达科技股份有限公司与华中科技大学共同开发了具有自主知识产权的全套DPC陶瓷基板制备技术(含生产和检测技术),完成了DPC陶瓷基板中试与小批量生产和销售。项目技术获2016年国家技术发明二等奖,并先后获科技部中小企业创新基金、湖北省科技创新重大项目等资助。目前已获湖北省高投3000万股权投资,以实现DPC陶瓷基板批量生产和销售。

主要技术参数:

陶瓷基片材料: 氧化铝、氮化铝或其他

陶瓷基片厚度 / mm: 0.25/0.38/0.5/0.64/1.0(或定制)

金属层厚度 / um: 10.0-100.0(优选30-50)

基板翘曲度: 0.3%%

通孔直径/ um : 60-150(与基片厚度有关)

金属陶瓷结合强度/ MPa: > 30

固晶区表面粗糙度 um/mm : < 0.3

图形精度 / um: > 30(与金属层厚度有关)

表面处理: Ag/ NiAu/ NiPdAu(贴片或打线)

图形结构: 单面/双面/通孔等

使用环境温度: -40-200℃(300℃)

可靠性(热循环): >1000次

与国内外同类产品或同类技术的比较情况:

随着半导体照明产业发展,大功率LED封装基板产品需求剧增。自2012年以来,国内外已有数家公司涉足于此领域。目前,与公司处于同一目标市场,并进行竞争的散热基板供应商主要分以下几类:

1)大陆金属基板(MCPCB)企业:早在2000年前后,国内大功率LED封装开始采用金属基板(MCPCB)作为散热基板。目前,国内MCPCB技术相对成熟,但由于热导率较低(2-3W/m. K)、耐热性较差(低于200℃),在高密度集成的大功率LED封装和灯具应用方面受到限制。

2)欧美日韩陶瓷基板企业:在高温键合陶瓷基板(DBC)方面,欧美日韩企业一直处于技术领先水平。其中,德国Curamic、日本京瓷(Kyocera)、美国Remtec、韩国KCC等公司处于市场主导地位,占据全球DBC陶瓷基板市场80%以上。考虑到DBC陶瓷基板特点(高温制备,成本高,金属层厚,图形精度差,无法实现垂直互连等),不太适合LED封装需求。目前,DBC基板主要应用于IGBT和激光器(LD)等功率器件封装。

3)国内陶瓷基板企业:在DBC陶瓷基板方面,国内虽然有一些研究机构(如中电43所)开展了技术研发,但目前仅有少数企业(如上海申和、淄博银河)取得了突破,产品性能也与国际水平存在较大差异;在DPC陶瓷基板方面,我国台湾地区拥有核心技术并形成了市场垄断,产品主要供应半导体照明行业巨头如美国Cree、Lumileds、日本Nichia和德国Osram等企业,占据了全球LED封装陶瓷基板市场的80%以上,主要厂家包括同欣电子、瑷司柏、誊骐等。

经过近5年技术研发,武汉利之达公司开发了具有自主知识产权的DPC陶瓷基板全套制备技术,完成了DPC陶瓷基板中试、小批量生产和销售。LED封装陶瓷基板(DPC陶瓷基板)技术优势在于:

(1)图形精度高(线宽30-50um,取决于金属层厚度),表面平整度高(磨板后达到 0.3um/mm);

(2)采用激光打孔(孔径60-150um)和电镀填孔技术,实现陶瓷基板上下表面垂直互联,满足器件小型化、集成化封装需求,是一种真正的陶瓷电路板;

(3)表面金属线路层厚度可控(10-100um),满足大电流传输与高温应用需求;

(4)采用真空溅射沉积工艺(200℃以下),金属-陶瓷结合强度高(30 MPa),满足高温(300℃)、低温(-200℃)及温度剧变环境下的使用需求。目前,公司通过专利转让和自主研发,已拥有(含申请)发明专利12项,实用新型专利4项,项目技术获2016年国家技术发明二等奖。

经济评价分析:

目前,LED 陶瓷封装市场已经启动,虽然成本比金属基板高,但随着封装集成度的提高和基板价格不断降低,包括科锐(Cree)、欧司朗(Osram)、飞利浦(Philips)及日亚化学(Nichia)等国际大厂和国星光电、深圳瑞丰、广州鸿利等国内企业,都开始使用陶瓷基板作为LED封装散热材料。2013年以来,除了传统户外照明市场(LED路灯、隧道灯等)、强光手电筒市场外,大功率LED陶瓷封装光源已逐步渗透到汽车前灯、手机闪光灯、紫外LED灯等领域。特别是2015年后,紫外/深紫外LED器件异军突起,在光固化、医疗美容、杀菌消毒等领域飞速发展,年均增长率超过35%。统计数据显示,2016年全球大功率LED封装基板(包括引线框架、PCB、MCPCB、LTCC、DBC、DPC等)市场规模超过100亿元,其中陶瓷基板仅为20亿元,且几乎全部由台湾地区、日本企业所垄断,大陆地区尚不能生产。预计到2021年,全球大功率LED封装用基板市场规模为150亿元,其中陶瓷基板(主要为DPC基板)为30亿元。

武汉利之达采用自主研发技术,批量生产和销售DPC陶瓷基板,性价比高,取代进口,满足国内大功率LED封装需求。

技术及工艺创新要点:

1)陶瓷通孔电镀技术(发明专利):通孔质量是影响DPC基板质量的关键技术。项目采用专有材料(电镀液)和工艺设备(脉冲电源),通过电镀填充陶瓷片内通孔(直径60-150um),获得高质量(无内部缺陷、无表面凹坑)、高产率(成品率大于90%)DPC基板;

2)金属-陶瓷高结合强度技术:金属(铜)与陶瓷(氧化铝或氮化铝)界面结合强度直接影响DPC基板质量和成品率。项目采用定制的多腔磁控溅射镀膜机,通过工艺优化,提高了金属-陶瓷结合强度(大于30MPa);

3)三维陶瓷基板制备技术(发明专利):采用电镀键合、免烧陶瓷直接成型等技术制备出含金属或陶瓷围坝的三维陶瓷基板(3DPC),满足白光LED、紫外/深紫外LED、激光器、高端传感器气密封装需求。

实际运用案例和用户评价意见:

"苏州科医世凯半导体技术有限责任公司"产品为紧凑型超大功率LED白光和彩光模组。公司已持续2年为其供应氮化铝陶瓷封装基板,完成了科医世凯提出的各项指标,如倒装可焊性、基板平整度、热冲击等各项测试,由于陶瓷封装基板性能优良,科医世凯与公司一直持续合作中。

获奖、专利情况:

项目技术获2016年国家技术发明二等奖。

相关专利:

申报单位介绍:

武汉利之达科技股份有限公司位于武汉东湖高新区(中国光谷),是由高校科技成果转化成立的高新技术企业。公司专业从事电子封装材料研发、生产与销售,满足功率电子器件(包括半导体照明、激光与光通信、热电制冷器、高温传感器等)封装需求。

公司自成立以来,与华中科技大学共同开发了具有自主知识产权的全套DPC陶瓷基板制备技术(已申请和授权发明专利12项,实用新型专利4项),实现小批量生产和销售,产品进入高德红外、信利电子、奥新科技等上市公司采购名录。项目技术获2016年国家技术发明二等奖,并先后获科技部中小企业创新基金、湖北省科技创新重大项目等资助。项目一期总投资3000万元,实现年产DPC陶瓷基板60万片,替代进口,满足电子器件封装需求。

产品图片:

成员: 5306人, 热度: 153517

ceramics 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 Ceramic substrate 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 material 粘合剂 高校研究所 清洗 二氧化钛 贸易 equipment 代理 其他 LED