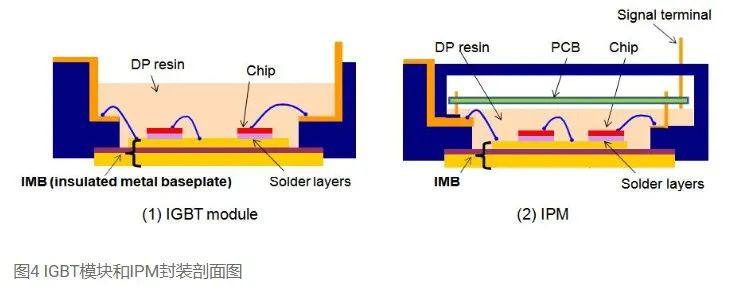

为了满足上述要求,引入了IMB。如果将这种传统的IMB应用于高压1700V模块,由于需要增加绝缘树脂层的厚度,热阻变得太大。因此,我们需要开发一种同时具有高导热和绝缘能力的新型IMB,并将其应用于第7代1700V IGBT模块和IPM。

另一方面,IMB结构具有陶瓷基板所不具备的优点。当IMB的绝缘树脂层的CTE设计成与金属的CTE时,CTE不匹配引起的应力就会降低。因此,绝缘树脂层的厚度可以比陶瓷基板的厚度薄,而金属层的厚度可以更厚。由于厚金属层可以替代基板,因此可以消除基板下方的焊料层。因此,可以提高热阻和热循环能力。此外,由于绝缘树脂层具有柔韧性,IMB尺寸可以比陶瓷基板更大。

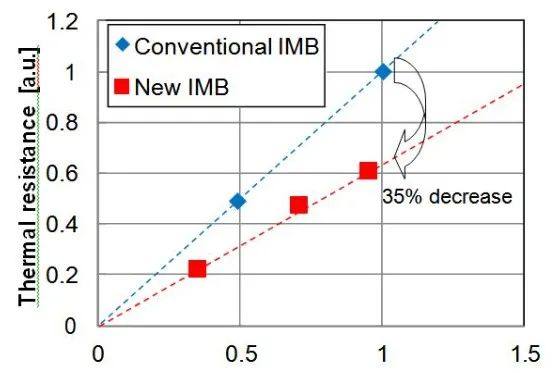

因此,图2显示了绝缘树脂层的热阻测量结果取决于IMB的厚度。与传统的IMB相比,该层的热阻提高了约35%,这意味着该层的热导率提高了50%。新IMB的局部放电起始电压 (PDIV)显示出与传统IMB几乎相同的厚度依赖性。因此,已证实所提出的IMB在提高热导率的同时具有等效的PDIV特性。

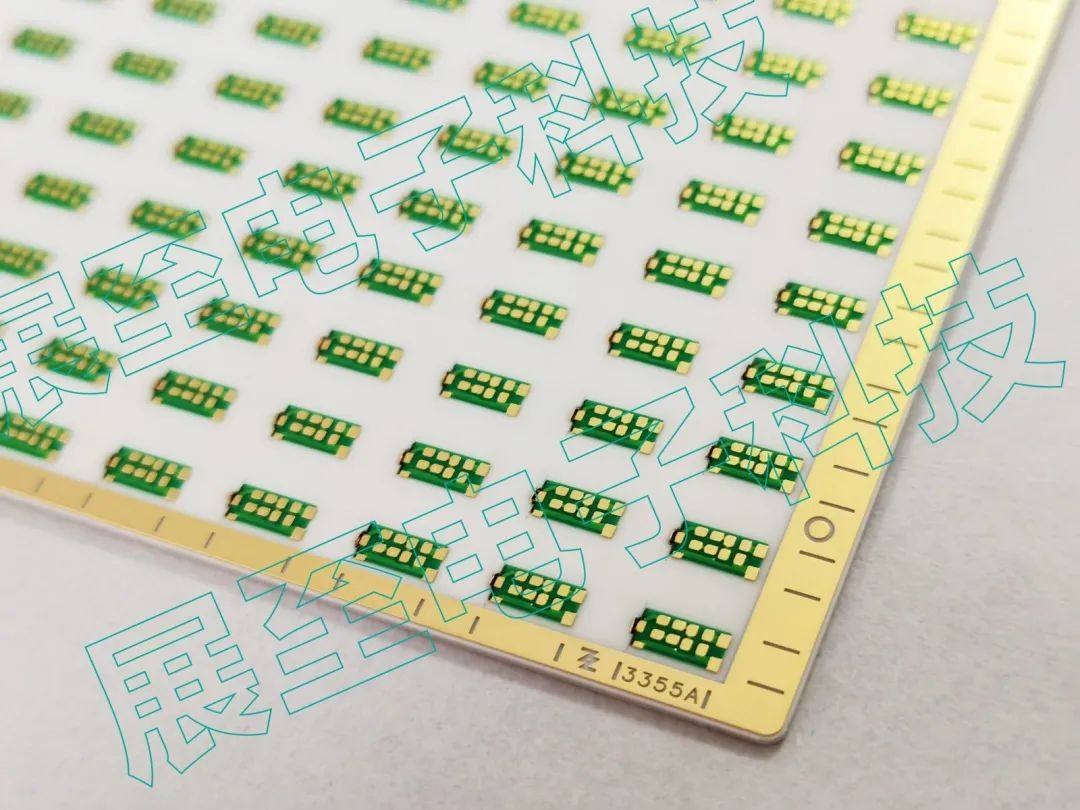

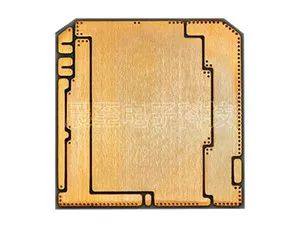

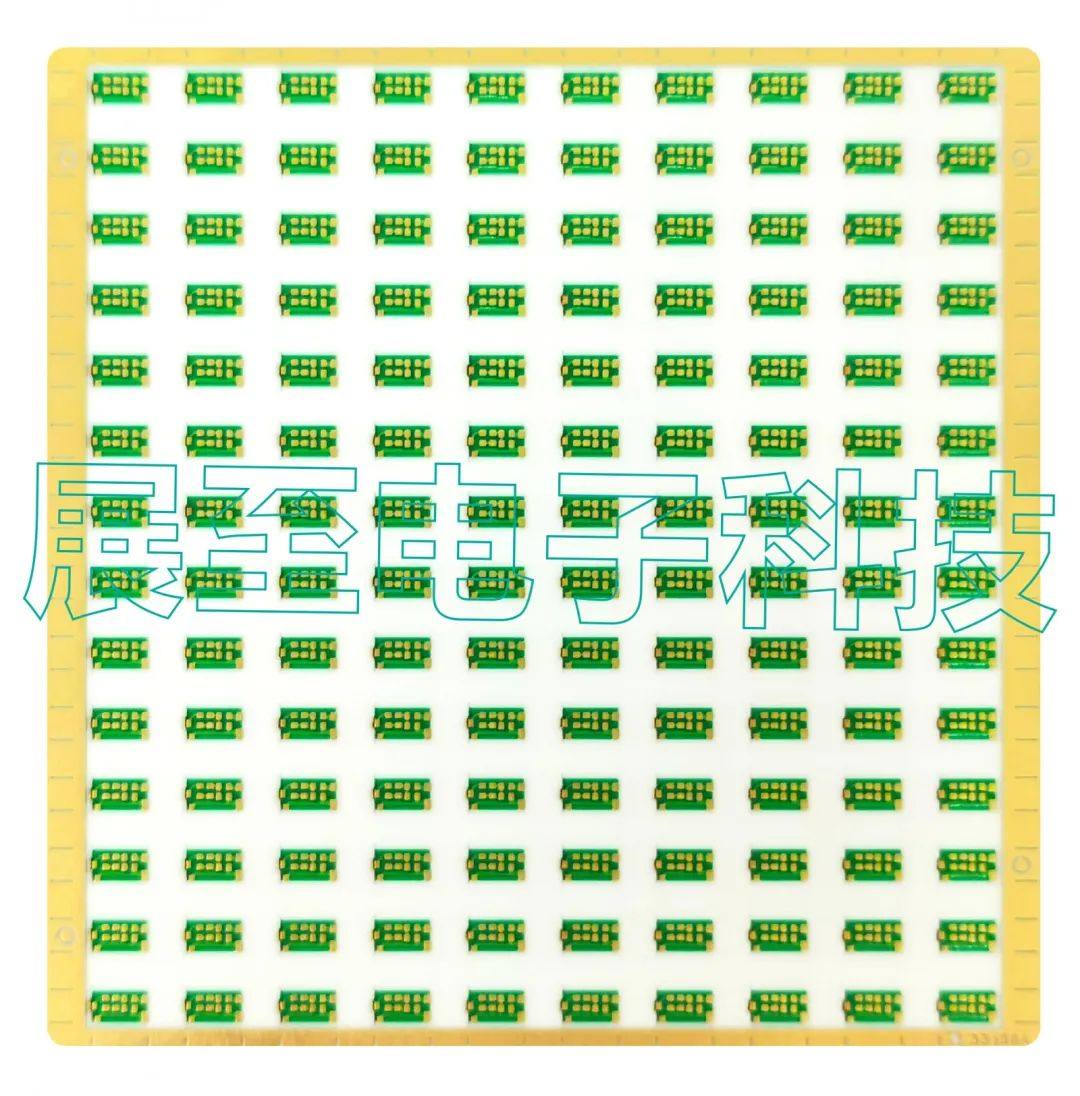

另一方面,针对额定电压为 650-1200V 的IPM的新IMB以另一种方式进行了优化。由于IPM经常在伺服放大器中的锁定模式操作等硬操作条件下使用,因此强烈要求IPM封装具有高散热特性。因此,第7代IPM的新IMB专为低热阻而设计。表2显示了建议的和传统的IMB特性的总结。经评估证实,新型IMB在1700V的热阻比传统IMB提高了约5%,仿真结果显示,650-1200V的新型IMB比传统IMB提高了20%。图3显示了所提出的 1700V-IGBT 模块和 IPM 的概要结构。

因此,我们能够将其适配到要求更高绝缘电压的第7代1700V IGBT模块和对低热阻有强烈要求的IPM上。它不仅有助于满足此类应用的要求,而且与第7代相结合,有助于将模块尺寸减小55% IGBT和二极管。此外,通过将新的IMB与树脂封装相结合,实现了高可靠性。所提出的 IMB 可广泛用于功率模块,并有助于电力电子的发展。

原文始发于微信公众号(展至科技):一种新的绝缘金属化陶瓷基板(IMB),具有增强的隔离特性和导热性

为加快产业上下游企业交流,艾邦建有IGBT产业链交流,欢迎识别二维码加入产业链微信群及通讯录。

长按识别二维码关注公众号,点击下方菜单栏左侧“微信群”,申请加入群聊

成员: 5306人, 热度: 153517

ceramics 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 Ceramic substrate 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 material 粘合剂 高校研究所 清洗 二氧化钛 贸易 equipment 代理 其他 LED