基板向前路 七载画圆环

地处威海临港经济开发区的威海圆环先进陶瓷股份有限公司历时七年,在研制高导热氮化硅陶瓷基板过程中,抓住细节,把握核心,不断发现和解决各类生产的难题,先后研制出了高绝缘氮化硅陶瓷基板,导电氮化硅陶瓷基板和高韧性氮化硅陶瓷基板,生产出了不同用途的系列产品。

▲威海圆环生产的行业标准规格0.32mmX139.7mmX190.5mm的高导热氮化硅陶瓷基板

众所周知,目前世界已经进入第三代半导体发展的关键时期,高导热氮化硅陶瓷基板在美国和日本等西方先进国家都有成熟的产品。但是,作为智能信息时代大功率第三代半导体器件的重要的配套材料-高导热氮化硅陶瓷基板,美国和日本等西方国家对我国不但实施产品封锁、技术封锁,还用《瓦格纳协议》封锁,美国政府用《半导体法案》对我国进行封锁。在这种艰难的条件之下,2015年9月,威海圆环先进陶瓷股份有限公司开启了高导热氮化硅陶瓷基板技术研发自主创新之路,开始谋画中国氮化硅陶瓷基板之圆。

迭代产品优 潜力无限好

目前应用广泛的绝缘陶瓷基板主要是氧化铝陶瓷基板、氮化铝陶瓷基板、氮化硼陶瓷基板、氧化铍陶瓷基板和氮化硅陶瓷基板五种。

氧化铝陶瓷基板虽然导热性差,骤冷骤热循环次数仅仅200余次,跟不上大功率半导体的发展,但其制造工艺成熟且成本低廉,在中低端领域仍有较大的市场需求。

氮化铝陶瓷基板的导热性最好,且与半导体材料有很好的匹配性,可用于高端行业,但是氮化铝陶瓷基板机械性能和抗热震性能差,影响半导体器件可靠性,使用成本较高。

氮化硼陶瓷基板可以在非常高的温度下保持很高的化学和机械稳定性,同时BN陶瓷的热导率与常温不锈钢相当,介电性能好。BN比大多数陶瓷脆性好,热膨胀系数小,抗热震性强,能承受1500℃以上温差的急剧变化。但立方BN太贵,不能用于生产高导热陶瓷材料。热膨胀系数与硅的不匹配也限制了它的应用。

氧化铍陶瓷基板导热性好,在高温、高频下,介电性能好,耐热性好,化学稳定性好耐热冲击性好。但是氧化铍致命的缺点是其粉末的极端毒性,长期吸入氧化铍粉尘会引起中毒甚至危及生命,还会造成环境污染,极大地影响氧化铍陶瓷基板的生产和应用。另外,氧化铍生产成本高,限制了其生产和应用。

而圆环生产的氮化硅陶瓷基板具有优异的导热性、高机械强度、低膨胀系数,氮化硅抗氧化性好、热腐蚀性能好、摩擦系数小等许多优良性能。它的理论热导率高达400W/(m.k),热膨胀系数约为3.0x10-6℃,与Si、SiC、GaAs等材料具有良好的匹配性,使氮化硅陶瓷基板成为非常有吸引力的高强度高导热电子器件基板材料。

在氧化铝陶瓷基板、氮化铝基板、氮化硼基板、氧化铍基板和氮化硅基板五种常用的陶瓷基板中,氮化硅陶瓷基板各方面性能比较均衡,特别是氮化硅陶瓷基板优良的力学性能和良好的高导热潜质可以弥补现有其他陶瓷基板材料的不足,是综合性能最好的结构陶瓷材料,随着应用市场不断扩大生产成本不断降低,高导热氮化硅陶瓷基板将是电路陶瓷基板理想的迭代产品。因此,氮化硅陶瓷基板在智能信息时代大功率第三代半导体器件的配套材料具有无限潜力。

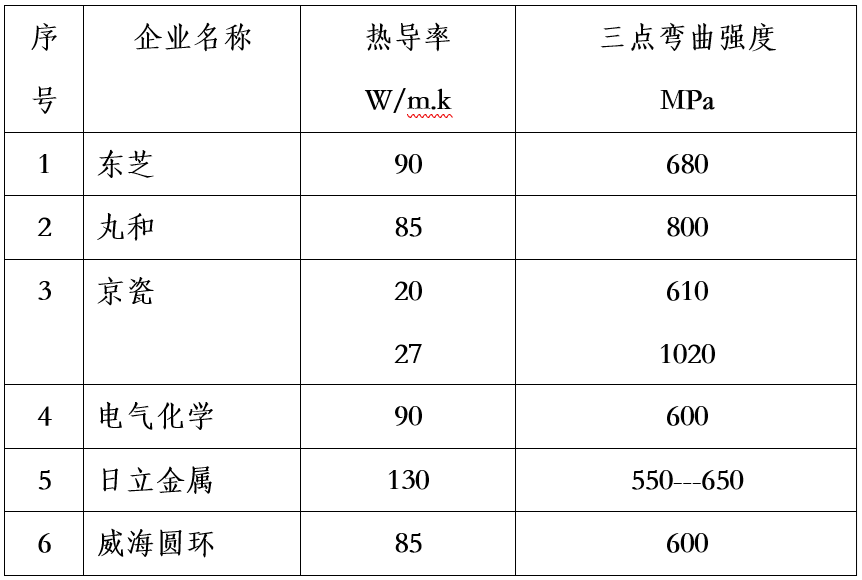

▲威海圆环生产高导热氮化硅陶瓷基板各项理化指标到了国际上行业领军的质量水平

已经量产高导热氮化硅陶瓷基板的企业来看,除了绝缘性能外,高热导率和良好的弯曲强度是考核基板质量的重要指标。

抓细节魔鬼 扼生产关键

介绍一个威海圆环在混料生产工艺中可以公开的细节问题的解决案例。某次威海圆环内部产品质量分析会上,一位操作工人发现,V型混料机混料后的粉体不均匀,会造成部分产品的性能指标不合格。威海圆环的各级领导对这个细节问题十分重视,并要求相关部门进行针对性试验,拿出科学数据,要从根本上解决这个质量问题的隐患。

通过对不同规格和不同形状混料的研磨介质材料进行多次对比试验,发现加入适当比例的氮化硅陶瓷微珠,可以有效解决V型混料机的混料不均匀的问题。就这样,设备还是原来的设备,混料研磨介质材料的形状、粒径大小和填充比例做了细微的改变,解决了生产中出现的问题,使得产品的质量得到了可靠的保障。

为了研制生产高导热氮化硅陶瓷基板的粉体材料配方,威海圆环采购了国内多个厂家的氮化硅粉体进行对比试验。当时为了氮化硅陶瓷导热率这一个参数,威海圆环几乎买遍了国内的所有稀元素品种,就这样"日复一日,年复一年",做实验样品—烧结—测试,这样的过程进行了上千次的重复,经过相当长时间的努力,威海圆环氮化硅试块的导热率稳定的达到了80W/(k.m)以上,解决了高导热氮化硅陶瓷基板的配方问题。

自主研发氮化硅陶瓷基板专用装备最重要的是气压烧结炉,由于是盲跑,国内烧结炉生产厂家无法提供填炉、烧结工艺的支持,从原材料的甄选,备品备件等,所有的环节都需要自主研发。高导热氮化硅陶瓷基板的平整度指标,是影响良品率的重要因素,受烧结设备、烧结工艺参数和装钵工艺等综合因素的影响,在整炉基板平整度合格率方面威海圆环就经历了无数次的失败,基板的合格率总是达不到理想的水平。最终威海圆环发现是由于烧结位置的不同,基板气压烧结炉内温度场的不均匀等,是造成基板平整度合格率低的重要原因。于是威海圆环与投资人一起,聘请专业窑炉设计人员参与对气压烧结炉进行针对性的热场优化和控制优化设计,成功制造出高导热氮化硅陶瓷基板专用的气氛气压烧结炉。正所谓"工欲善其事,必先利其器",新型的专用窑炉作为"母机"使高导热氮化硅陶瓷基板的烧结过程变得稳定而可控,又完成了一次基础专业设备的自主设计制造的跨越。

艰难创新路 盼勇者先行

由于氮化硅陶瓷基板具有的优良性能,研制高导热氮化硅陶瓷基板技术难度大,生产成本高,市场小,国内科研院所研究氮化硅陶瓷基板科技人员极少,引进专业人才都是一个难以解决的问题。这也是很多陶瓷新材料企业对于高导热氮化硅陶瓷基板技术研发的自主创新之路观望,不敢下定决心加大投入的原因。

圆环的研发团队自从决心攻克这个世界难题,埋头苦干,用7年的时间克服研发资金短缺的难题,从研发到量产,一路攻克氮化硅粉体研磨、配方、制浆和流延,脱脂与烧结等所遇到的种种工艺难题和技术困难。如今七个春秋已过,威海圆环先进陶瓷股份有限公司的研发团队已经画出了完整的圆环,威海圆环生产的行业标准规格0.32mmX139.7mmX190.5mm的高导热氮化硅陶瓷基板已经达到量产的水平,突破了西方先进国家在高导热氮化硅陶瓷基板的技术保护和应用产品对我国"卡脖子"难题。还参照国际相关工艺标准制定了威海圆环企业标准,保证了高导热氮化硅陶瓷基板各项理化指标稳定,实现了产品稳定、批量、规模化的生产,并达到了国际上行业领军的质量水平。

拥核心技术,创行业先锋。

7年的艰难探索,威海圆环突破氮化硅系列产品"卡脖子"核心技术,成功开发出了具有完全自主知识产权的工艺和设备平台,达到行业领军水平,真正成为了全球行业的"领跑者"。

七年中,威海圆环培养出了自己的科研和生产团队;

七年中,威海圆环成功研制氮化硅基板专用气压烧结炉等专业设备;

七年中,威海圆环还生产了氮化硅微珠,氮化硅晶须,氮化硅医用刀片、精磨氮化硅轴承球等一系列氮化硅产品;

七年中,威海圆环还给国内外众多企业用户量身定制了各种异形氮化硅陶瓷结构件。

随着5G、AI、物联网、高铁、自动驾驶等智能化产业的快速发展,从发电端、输变电端到用电端,作为智能信息时代大功率第三代半导体器件的重要的配套材料,高导热氮化硅陶瓷基板市场需求有望出现井喷式增长。把握住高导热氮化硅陶瓷基板的研发技术,自然就等于把握住了智能化产业中的重要命门。在日渐紧张的国际形势下,掌握核心技术,突破"卡脖子"难题,不受制于人,以技术创新引导产品开发,勇当行业先锋,是中国高导热氮化硅陶瓷基板生产企业增强自身竞争力的必由之路,也是圆环企业的发展之路。

来源:财讯界

成员: 5306人, 热度: 153517

ceramics 天线 通讯 终端 汽车配件 滤波器 电子陶瓷 LTCC MLCC HTCC DBC AMB DPC 厚膜基板 氧化铝粉体 氮化铝粉体 氮化硅粉体 碳化硅粉体 氧化铍粉体 粉体 生瓷带 Ceramic substrate 氧化铝基板 切割机 线路板 铜材 氮化铝基板 氧化铍基板 碳化硅基板 氮化硅基板 玻璃粉 集成电路 镀膜设备 靶材 电子元件 封装 传感器 导电材料 电子浆料 划片机 稀土氧化物 耐火材料 电感 电容 电镀 电镀设备 电镀加工 代工 等离子设备 贴片 耗材 网版 自动化 烧结炉 流延机 磨抛设备 曝光显影 砂磨机 打孔机 激光设备 印刷机 包装机 叠层机 检测设备 设备配件 添加剂 薄膜 material 粘合剂 高校研究所 清洗 二氧化钛 贸易 equipment 代理 其他 LED